標準線束

線束的可靠性測試與評估,是確保電子設(shè)備與電氣系統(tǒng)穩(wěn)定運行的重要手段。制造商需對線束進行嚴格的可靠性測試與評估,包括電氣性能測試、機械性能測試、環(huán)境適應(yīng)性測試以及耐久性測試等。這些測試可以評估線束的電氣連接穩(wěn)定性、機械強度可靠性、耐環(huán)境性能以及使用壽命等關(guān)鍵指標。同時,制造商還需建立完善的可靠性測試與評估體系和方法,以便更好地評估線束的可靠性和耐久性。通過這些測試與評估,制造商可以確保線束在使用過程中的質(zhì)量和可靠性。線束的維護和保養(yǎng)需要定期進行,以確保其長期穩(wěn)定運行。標準線束

線束

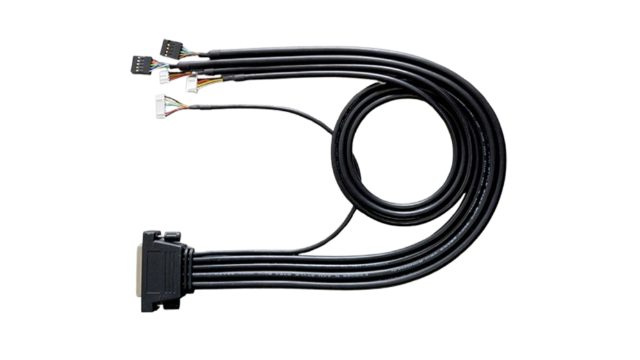

工業(yè)設(shè)備中的線束:工業(yè)設(shè)備中的線束同樣至關(guān)重要。在自動化生產(chǎn)線上,各種機械設(shè)備依靠線束進行信號傳輸和動力供應(yīng)。例如,機器人手臂的靈活運動離不開線束準確無誤地傳遞控制指令。這些線束需要具備高可靠性和穩(wěn)定性,以應(yīng)對長時間、強度高的工作。而且,隨著工業(yè) 4.0 的推進,對工業(yè)線束的智能化和數(shù)據(jù)傳輸能力提出了更高要求,能夠?qū)崟r監(jiān)測設(shè)備運行狀態(tài)并反饋數(shù)據(jù)的線束成為發(fā)展趨勢。

線束的生產(chǎn)工藝:線束的生產(chǎn)工藝復(fù)雜且精細。首先是原材料的選擇,電線要根據(jù)不同的使用場景選用合適的材質(zhì)和規(guī)格,絕緣材料也需具備良好的性能。接著是裁剪工序,將電線按照設(shè)計要求精確裁剪。然后進行壓接,把端子與電線連接牢固,這一步對壓接的力度和精度要求極高。之后是組裝,將各種電線、連接器和保護套等部件組合成完整的線束,還有就是還要經(jīng)過嚴格的檢測,確保每一條線束都符合質(zhì)量標準。 非絕緣線束加工在汽車電子系統(tǒng)的升級中,線束的更新和優(yōu)化不可忽視。

絕緣材料: 1.絕緣性能:絕緣材料需要具備良好的絕緣性能,以防止線束之間的短路和漏電。常見的絕緣材料包括PVC(聚氯乙烯)、XLPE(交聯(lián)聚乙烯)等。PVC絕緣性能好且價格低,但耐熱性較差;XLPE則具有更好的耐熱性和耐老化性能。 2.耐熱性:汽車線束常常暴露在極端溫度下,因此絕緣材料需要具備良好的耐熱性,以確保在高溫環(huán)境下仍能維持其絕緣性能。 3.耐油性:汽車線束必須能夠抵抗油類、汽油、化學品以及水分的侵蝕,因此絕緣材料還需要具備良好的耐油性。

先進的生產(chǎn)工藝:

1.尺寸檢驗:依工程圖在治具上裝上定位柱,并在治具上清晰標示圖面各部尺寸和公差范圍。將已組裝好的線束塑殼掛于治具對應(yīng)的定位柱上,然后將線束拉直,仔細檢查線束各部尺寸是否在公差范圍內(nèi),只有符合公差要求的產(chǎn)品才判定為合格。

2.外觀檢察:外觀檢察時,嚴格要求線束不得出現(xiàn)以下不良情況:線材表面應(yīng)光滑、色澤均勻,無明顯油污、毛刺、砂粒、擦傷、裂紋等現(xiàn)象;導(dǎo)線與連接端頭壓接部分,線芯無外露,塑殼、護套完整無損壞;導(dǎo)線的剝頭對線芯的損傷(如線芯斷、割傷等)不得大于8%;纏繞的膠布須均勻,無起皺現(xiàn)象。通過嚴格的外觀檢查,確保產(chǎn)品外觀質(zhì)量,提升產(chǎn)品整體品質(zhì)形象。

3.包裝入庫:包裝環(huán)節(jié)同樣不容忽視,捷福欣嚴格把控包裝質(zhì)量,杜絕少裝、多裝、混裝以及標識、字跡模糊不清等不良情況的出現(xiàn)。精心包裝后的產(chǎn)品整齊入庫,等待發(fā)往客戶手中。 線束的定制化設(shè)計能夠滿足客戶對汽車電子系統(tǒng)性能的個性化需求。

線束在汽車工業(yè)中的重要性

在汽車工業(yè)中,線束是不可或缺的關(guān)鍵部件。現(xiàn)代汽車通常包含數(shù)千根電線,這些電線通過線束有序地連接在一起,形成一個復(fù)雜的電氣網(wǎng)絡(luò)。線束的質(zhì)量直接影響到汽車的安全性、可靠性和性能。例如,發(fā)動機線束需要承受高溫和振動,而車身線束則需要具備良好的柔韌性和耐腐蝕性。隨著電動汽車和智能汽車的普及,線束的設(shè)計和制造要求也在不斷提高,以滿足更高的電氣性能和信號傳輸需求。

線束的環(huán)保與可持續(xù)發(fā)展

隨著環(huán)保意識的增強,線束行業(yè)也在積極探索可持續(xù)發(fā)展的路徑。傳統(tǒng)的線束材料如PVC在生產(chǎn)和使用過程中會產(chǎn)生有害物質(zhì),對環(huán)境造成污染。因此,越來越多的企業(yè)開始采用環(huán)保材料,如無鹵素材料、可降解材料和可再生材料。此外,線束的回收和再利用也成為行業(yè)關(guān)注的焦點。通過改進設(shè)計和制造工藝,減少材料浪費和能源消耗,線束行業(yè)正在為實現(xiàn)綠色制造和循環(huán)經(jīng)濟做出貢獻。 線束的維護和保養(yǎng)需要定期進行,以確保其性能穩(wěn)定。新能源喇叭線束

先進的線束測試設(shè)備能夠確保汽車電子系統(tǒng)的質(zhì)量和性能。標準線束

設(shè)計線束是一項復(fù)雜且嚴謹?shù)墓ぷ鳌J紫纫鶕?jù)設(shè)備的電氣需求,精確計算電線的規(guī)格,確保能承載相應(yīng)的電流和電壓,避免發(fā)熱、過載等問題。例如,大功率設(shè)備需要更粗的電線。其次,要考慮線束的布局,合理規(guī)劃走向,盡量縮短線路長度,減少信號傳輸損耗。同時,要規(guī)避與其他部件的干涉,防止線束被擠壓、磨損。在汽車設(shè)計中,線束通常沿著車身骨架布置,并用卡扣固定。再者,要注重連接器的選型與設(shè)計,連接器需保證連接可靠,插拔方便,具備良好的防水、防塵性能。此外,還需考慮線束的電磁兼容性設(shè)計,通過屏蔽、濾波等措施,減少外界電磁干擾對線束信號傳輸?shù)挠绊憽藴示€束

- 監(jiān)控攝像頭線束解決方案 2025-12-21

- 捷福欣電子線束的類別特點分析報告 2025-12-21

- 汽車發(fā)動機連接線加工 2025-12-21

- 深圳捷福欣線束服務(wù) 2025-12-21

- 接地連接線銷售 2025-12-20

- 新能源電子線束批量定制 2025-12-20

- 東莞電子線束加工 2025-12-20

- 捷福欣科技電子線束性能提升方案分析 2025-12-20

- 捷福欣科技電子線束性能提升 2025-12-20

- 新能源電子連接線加工 2025-12-20

- 浙江優(yōu)化MES定制 2025-12-21

- 西安電力設(shè)備安裝多少錢 2025-12-21

- 上海三相自動補償式電力穩(wěn)壓器廠家 2025-12-21

- 湖北立體倉庫滑觸線碳刷片多少錢 2025-12-21

- 貴州無氧銅喇叭線 2025-12-21

- 海南常規(guī)空氣能熱水機售后服務(wù) 2025-12-21

- 淮南煤礦電磁閥控制箱 2025-12-21

- 金華能源儲能導(dǎo)流板 2025-12-21

- 連云港標準AGV智能機器人設(shè)備價格表 2025-12-21

- 太陽能BMS多少錢 2025-12-21