相城區CAE設計行業

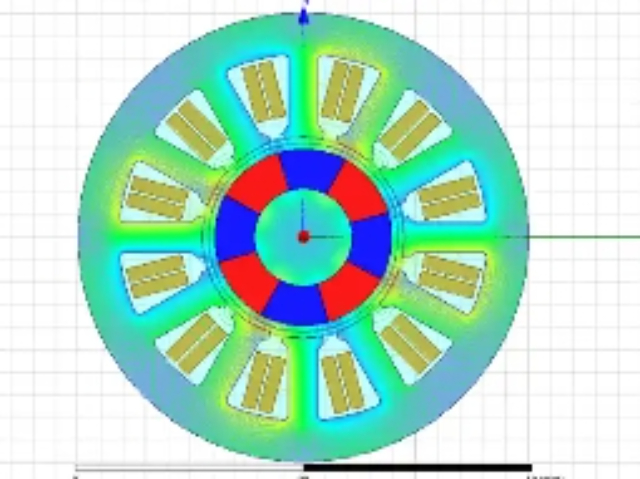

PCB熱仿真、電磁兼容分析)等相關領域知識,構建跨學科知識體系。系統級仿真與數字孿生技術的掌握尤為重要,需學習Simulink、Modelica等系統級仿真工具,理解物聯網數據與仿真模型的實時交互邏輯,參與全生命周期管理(PLM)平臺建設,將仿真技術嵌入產品設計、制造、運維的全流程。某新能源汽車企業通過構建電池包數字孿生模型,整合CAE仿真數據與實車運行數據,實現電池熱失控風險的實時預警與壽命預測,為電池安全管理提供了科學依據。實驗驗證與工程經驗積累是CAE工程師提升競爭力的重要途徑。仿真的終價值在于指導實際工程,因此CAE工程師需主動參與實驗驗證環節,掌握傳感器標定、數據采集系統(如LabVIEW)的使用,通過實驗數據修正仿真模型,提真精度。例如通過拉伸試驗標定材料的彈性模量、屈服強度,通過模態試驗修正結構的固有頻率與阻尼比,通過碰撞試驗驗證碰撞安全仿真模型的準確性。工程經驗的積累需要長期的項目實踐,不同行業的CAE應用具有差異:汽車行業需關注碰撞安全法規、NVH性能要求、輕量化設計目標。航空航天行業需重視結構強度、疲勞壽命、氣動彈性等指標;消費電子行業則聚焦跌落仿真、散熱設計與可靠性驗證。通過參與不同類型的工程項目。新型 CAE 設計有什么技術亮點?昆山晟拓為您揭秘!相城區CAE設計行業

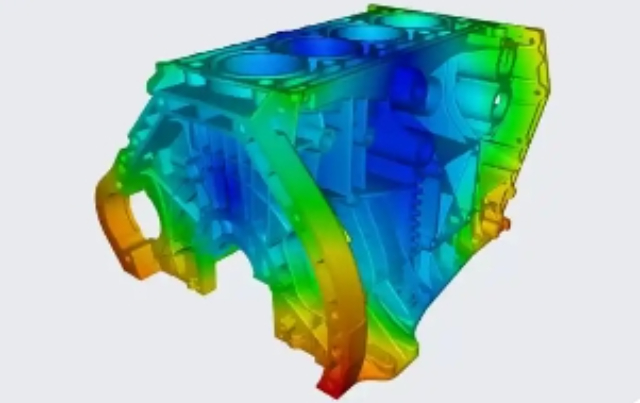

確保模型的準確性與計算效率;網格劃分階段需明確單元類型選擇、網格尺寸要求、網格質量評估指標(如畸變率、AspectRatio),關鍵結構的網格需通過網格收斂性驗證;邊界條件設置階段需規范載荷與約束的施加方法,確保邊界條件與實際工況一致;求解計算階段需明確求解器參數設置、計算精度要求、能量監控指標;結果分析階段需制定結果評價標準、誤差分析方法,確保仿真結果的科學性與合理性。企業級CAE仿真體系建設需以流程標準化為基礎,結合知識庫建設、工具平臺開發、團隊能力培養等多個方面,構建“流程-工具-知識-人才”四位一體的仿真體系。知識庫建設是企業級仿真體系的資產,需收集整理仿真過程中的各類數據與經驗,包括材料性能數據庫、典型結構仿真模型、標準件庫、仿真案例庫、故障分析報告等。材料性能數據庫需包含企業常用材料的力學性能、熱性能、疲勞性能等參數,通過試驗驗證與持續更新確保數據的準確性;典型結構仿真模型需涵蓋企業產品的關鍵部件,形成標準化的建模模板,提真建模效率;仿真案例庫需記錄各類工程問題的仿真解決方案,包括問題描述、建模方法、參數設置、結果分析、優化措施等,為類似問題的解決提供參考。新型CAE設計供應商新型 CAE 設計方案怎樣滿足不同層次需求?昆山晟拓為您解答!

預警準確率達95%以上,為整車安全提供了重要保障。#CAE技術在航空航天結構設計中的應用與突破航空航天裝備對結構強度、輕量化、可靠性等性能要求極高,CAE技術已成為航空航天結構設計的支撐技術,實現從零部件設計到整機集成的全流程數字化仿真與優化。在飛機機身結構設計中,CAE仿真通過有限元分析模擬機身在起飛、巡航、著陸等不同工況下的受力狀態,優化機身蒙皮、隔框、桁條等部件的結構尺寸與材料選擇,在滿足強度與剛度要求的前提下實現輕量化。機身結構仿真需考慮氣動載荷、重力載荷、發動機推力等多種載荷的組合作用,采用線性與非線性分析相結合的方法,線性分析用于常規工況下的強度校核,非線性分析用于模擬結構在極限載荷下的塑性變形與失效模式。某大型客機機身設計中,通過CAE仿真優化機身隔框間距與蒙皮厚度,采用碳纖維復合材料替代傳統鋁合金,使機身重量減輕18%,同時提升了結構疲勞壽命。航空發動機結構CAE仿真涵蓋葉片、轉子、燃燒室等關鍵部件的設計與優化,面臨高溫、高壓、高速旋轉等極端工況的挑戰。發動機葉片設計需通過氣動彈性仿真模擬葉片在氣流載荷作用下的振動響應,避免發生顫振、失速等氣動彈性不穩定現象。

實現了車橋維護周期的個性化優化,既降低了維護成本,又避免了因疲勞失效導致的安全。AI技術的融入則進一步提升了疲勞分析的效率與精度,通過機器學習算法構建代理模型,替代傳統有限元仿真進行快速疲勞壽命預測,某汽車零部件企業采用神經網絡模型對沖壓件進行疲勞分析,將計算時間從24小時縮短至1小時,同時保持了較高的預測精度。#CAE碰撞安全分析在汽車研發中的標準規范與技術突破汽車碰撞安全性能作為保障駕乘人員生命安全的要素,其研發過程已形成以CAE仿真為的數字化開發體系,涵蓋正碰、側碰、后碰、40%偏置碰及行人保護等全場景碰撞分析,通過嚴格遵循法規標準與企業技術規范,實現碰撞安全性能的精細預測與優化。碰撞安全CAE分析的目標包括:保證乘員艙結構完整性,減少侵入量;優化約束系統(安全帶、安全氣囊、座椅)的匹配性能,降低乘員傷害;確保燃油系統/電池包在碰撞后無泄漏、無起火風險。隨著C-NCAP2025版等新規的實施,碰撞安全法規對新能源汽車電池包防護、行人保護等提出了更高要求,CAE仿真技術的重要性愈發凸顯。碰撞安全CAE分析的標準規范體系涵蓋模型建立、載荷設置、求解計算、結果評價等全流程。在模型構建階段。在哪能找到高清新型 CAE 設計圖片?昆山晟拓為您提供資源!

能量監控是判斷仿真有效性的重要依據,要求沙漏能≤總能量的5%,確保計算結果的物理合理性。碰撞安全CAE分析的結果評價需兼顧法規合規性與工程優化需求。法規類指標包括燃油泄漏量(≤規定值)、電池包電解液泄漏量、車身結構侵入量(如后圍板侵入乘員艙距離);工程類指標涵蓋關鍵結構的應力分布、連接失效情況(焊點失效數量、膠接剝離面積)、電池包內部模組變形量;乘員保護指標包括頭部傷害(HIC)、胸部壓縮量、腿部加速度等。某新能源SUV后碰CAE開發項目中,初期仿真發現電池包橫梁變形量達8mm,超出設計閾值3mm,通過優化后縱梁吸能結構(增加潰縮誘導槽)、在電池包底部增加防撞梁,使橫梁變形量降至,同時后圍板侵入量從95mm縮減至78mm,滿足法規與企業設計要求。CAE碰撞安全分析的技術突破體現在仿真精度提升與優化效率提高兩個方面。在材料模型方面,開發了適用于高速碰撞的動態本構模型,考慮應變率、溫度對材料力學性能的影響,使度鋼、鋁合金等材料的碰撞響應模擬更精細;在求解算法方面,顯式求解器采用雙精度并行計算,誤差降低40%,支持大規模模型的計算;在模型協同方面,通過開發接口插件。實現CATIA模型到Abaqus、YNA等仿真軟件的一鍵轉換。新型 CAE 設計方案怎樣應對復雜需求?昆山晟拓為您講解!太倉CAE設計價格

新型 CAE 設計聯系人能協助開展哪些項目?昆山晟拓介紹!相城區CAE設計行業

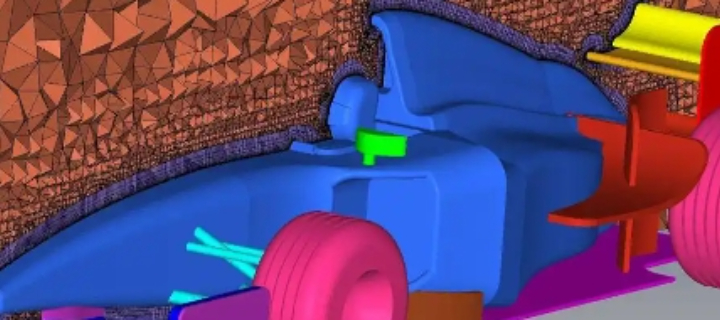

積累行業特定場景的經驗,形成針對特定問題的解決方案,是CAE工程師從“技術執行者”向“技術”轉變的關鍵。軟技能與職業素養的提升同樣不可或缺。CAE工程師需在跨部門團隊中扮演“技術翻譯者”角色,向設計師清晰解釋仿真結果的工程意義,與測試工程師協同制定實驗方案,向管理層準確匯報技術風險與成本優化建議,因此良好的溝通與表達能力至關重要。項目管理能力與商業思維可幫助CAE工程師更好地整合資源,推動項目進展,需學習敏捷開發、階段門等項目管理方法,理解產品開發的成本約束,提出“仿真驅動設計”的降本方案。此外,持續學習能力是CAE工程師保持競爭力的,需關注行業技術前沿,如高性能計算(HPC)與云計算、AI驅動的生成式設計、開源工具生態(OpenFOAM、CalculiX)等,通過參加技術培訓、行業會議、學術交流等方式,不斷更新知識體系,適應技術變革與行業發展需求。#CAE技術在汽車空氣動力學(CFD)分析中的創新應用汽車空氣動力學性能直接影響車輛的續航里程、燃油經濟性、行駛穩定性與風噪水平,CFD。計算流體力學)作為CAE技術的重要分支,已成為汽車氣動性能開發的手段,實現從概念設計到量產驗證的全流程數字化仿真。相城區CAE設計行業

昆山晟拓汽車設計有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的交通運輸中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同昆山晟拓汽車設計供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 附近哪里有CAD設計有什么 2025-12-19

- 福建汽車造型設計聯系人 2025-12-19

- 重慶汽車造型設計圖片 2025-12-19

- 嘉定區CAE設計 2025-12-19

- 普陀區國內CAD設計 2025-12-19

- 安徽國內CAD設計 2025-12-19

- 楊浦區汽車造型設計常用知識 2025-12-19

- 黃浦區CAD設計服務電話 2025-12-19

- 相城區汽車造型設計常用知識 2025-12-19

- 安徽CAE設計誠信合作 2025-12-19

- 標準城市配送運輸服務 2025-12-19

- 肇慶全球散貨到港換單快嗎 2025-12-19

- 國際整車貨物運輸平臺 2025-12-19

- 廬陽區標準道路貨物運輸平臺 2025-12-19

- 奉賢區汽車零配件比較 2025-12-19

- 榮威IMAX8越享版商務車改裝 2025-12-19

- 上海進口電器 2025-12-19

- 無錫海外國際物流哪個平臺更好 2025-12-19

- 虹口區標準自駕租賃業務管理系統 2025-12-19

- 江蘇跨國貨運代理哪家好 2025-12-19