南通熱風高溫爐膛材料批發

井式爐高溫爐膛材料的類型需根據工作溫度與氣氛特性差異化選擇。1000~1200℃的中高溫井式爐(如軸承鋼退火爐)多采用高鋁質耐火材料,90%氧化鋁磚作為內襯主體,配合莫來石纖維毯隔熱,既保證強度又減少散熱。1200~1400℃的高溫爐(如模具鋼淬火爐)需選用剛玉-莫來石復合磚,剛玉相(Al?O?≥90%)提供高溫強度,莫來石相緩解熱應力,適合頻繁升降溫工況。1400~1600℃的超高溫井式爐(如陶瓷坯體燒結爐)則依賴氧化鋯復合磚或純氧化鋁磚,其中氧化鋯磚需添加3%~5%氧化釔穩定,避免高溫相變導致的體積變化,確保爐膛尺寸穩定。?硅鉬棒加熱需搭配無SiO?材料,防止生成低熔點相熔斷元件。南通熱風高溫爐膛材料批發

與其他高溫爐膛材料相比,99瓷的性能差異體現在純度與高溫穩定性的較好平衡上。相較于95瓷,99瓷的氧化鋁純度提高4個百分點,導致長期使用溫度提升200℃以上,且揮發分降低至0.05%以下,適合更潔凈的爐膛環境,但成本也相應增加30%~50%。與氧化鋯材料相比,99瓷的導熱系數(1.5~2.0W/(m?K))更高,有利于爐內溫度均勻傳導,但抗熱震性略遜(1000℃水冷循環約30次),需在升降溫速率上加以控制(≤50℃/min)。在結構致密性上,99瓷的體積密度(3.6~3.8g/cm3)高于泡沫陶瓷,適合作為直接接觸工件的承重內襯,而非單純的隔熱材料。?煅燒高溫爐膛材料廠家垃圾焚燒爐材料需抗腐蝕,高鉻磚可耐受含硫含氯煙氣侵蝕。

真空爐高溫爐膛材料的制造工藝需圍繞低揮發與高致密性展開,每一步都嚴格控制雜質引入。原料選擇上,氧化鋁粉需經多級除鐵(磁選+酸洗),純度提升至99.9%以上,顆粒粒徑控制在1~3μm以保證燒結活性;氧化鋯粉則通過等離子體球磨細化至亞微米級,避免粗大顆粒導致的燒結不均。成型工藝多采用等靜壓成型(壓力≥200MPa),確保坯體密度均勻(偏差≤1%),減少燒結后的孔隙率(≤3%)。燒結階段在氣氛保護窯中進行,1700~1800℃下保溫8~12小時,同時通入高純氬氣(純度≥99.999%)防止材料氧化,較終產品需經激光粒度分析與輝光放電質譜檢測,確保雜質總量與揮發分達標。

真空爐高溫爐膛的結構設計需材料與真空系統協同,形成“密封-隔熱-承重”一體化結構。典型結構從內到外為:致密工作層(50~80mm,99%氧化鋁或氧化鋯磚)→隔熱過渡層(100~150mm,莫來石泡沫陶瓷)→真空密封層(20~30mm,金屬陶瓷復合材料)。工作層采用干砌工藝,灰縫≤1mm,避免粘結劑揮發污染真空;過渡層通過閉孔結構(閉孔率≥80%)減少氣體滲透,降低真空系統負荷;密封層選用Mo-SiO?金屬陶瓷,兼具金屬的延展性與陶瓷的耐高溫性,確保法蘭接口處的真空泄漏率≤1×10??Pa?m3/s。?高溫爐膛材料熱導率需分級,工作層1.0~1.5W/(m?K)利于傳熱。

箱式爐高溫爐膛作為一種開口式矩形加熱設備的重心,其工作環境具有溫度范圍廣(800~1600℃)、爐門頻繁啟閉導致溫度波動大、工件擺放方式多樣等特點,對材料的綜合性能要求多方面。這類爐膛普遍應用于金屬熱處理、陶瓷燒結、材料合成等領域,因爐門開關頻繁,爐膛前后溫差可達50~100℃,材料需耐受劇烈的熱應力沖擊;同時,工件可能直接放置或堆疊在爐膛底部,要求底部材料具備一定的承重能力與耐磨性。與井式爐、管式爐相比,箱式爐爐膛材料更強調抗熱震性、結構整體性與溫度場均勻性的平衡。?鋯英石材料抗玻璃液侵蝕,是玻璃窯熔化池的理想內襯。復合高溫爐膛材料定制廠家

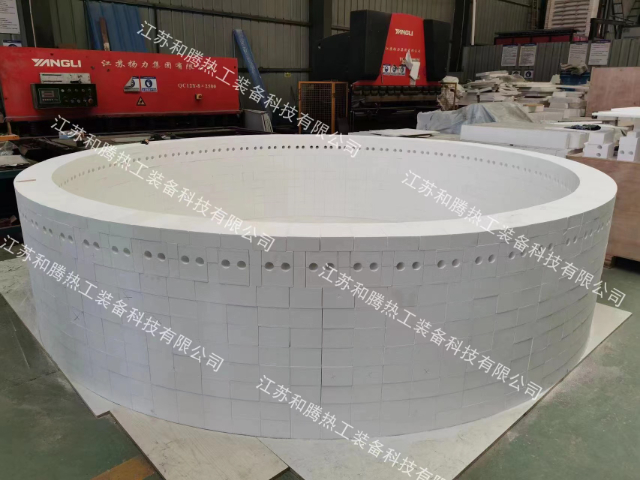

復合高溫爐膛材料通過分層設計,平衡抗熱震性與隔熱性等多重性能。南通熱風高溫爐膛材料批發

真空高溫爐膛材料的重心性能聚焦于高溫穩定性與真空兼容性。純度是首要指標,氧化鋁基材料需Al?O?≥99%,氧化鋯基材料ZrO?≥95%(加3%~5%Y?O?穩定),雜質總量控制在0.1%以下,避免揮發污染。體積密度需≥3.5g/cm3(致密型)或1.0~1.5g/cm3(隔熱型),前者保證抗氣流沖刷,后者通過閉孔結構減少氣體滲透。高溫抗壓強度在1600℃時需≥5MPa,防止結構坍塌;導熱系數根據功能分區控制,工作層0.8~1.2W/(m?K),隔熱層≤0.3W/(m?K),平衡保溫與承重需求。?南通熱風高溫爐膛材料批發

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 濱湖區國產防靜電地板 2025-12-20

- 青海戶外廊架直銷 2025-12-20

- 美式復古推拉門批發商 2025-12-20

- 黃浦區標準園林綠化工程新報價 2025-12-20

- 東營氮氣工業管商家 2025-12-20

- 連云港折疊窗廠家 2025-12-20

- 山西新能源電氣安裝服務有哪些 2025-12-20

- 長寧區品牌景觀設計24小時服務 2025-12-20

- 南京電氣無塵潔凈實驗室車間裝修改造價格 2025-12-20

- TPO防水生產 2025-12-20