天津鐘罩爐泡沫陶瓷爐膛材料

電子與新能源行業的精密燒結設備大量采用多孔泡沫陶瓷爐膛材料,以保障產品的高純度與一致性。在鋰離子電池正極材料(如三元材料、磷酸鐵鋰)的燒結爐中,95%氧化鋁基泡沫陶瓷內襯能避免雜質污染,使材料的電化學性能波動控制在3%以內。半導體硅片的退火爐使用純氧化鋁泡沫陶瓷,其潔凈度可減少硅片表面的顆粒污染,提升芯片良率。在光伏行業的硅料提純爐中,材料的耐高溫與低揮發性確保了多晶硅的純度達到99.9999%以上,滿足高效太陽能電池的原料要求,同時多孔結構有助于爐內氣體均勻分布,提高提純效率。表面光滑的泡沫陶瓷爐膛材料不易積灰,能減少清理頻率,降低維護成本。天津鐘罩爐泡沫陶瓷爐膛材料

不同基體的微孔泡沫陶瓷爐膛材料在性能上各有側重,適用場景需精細匹配。氧化鋁基材料的優勢在于成本適中且化學穩定性優異,在1500℃以下的電子陶瓷燒結爐中表現較佳,尤其耐酸性氣氛侵蝕。氧化鋯基材料雖成本較高,但在1700℃超高溫環境(如藍寶石晶體生長爐)中,抗熱震性(1000℃水淬循環≥40次)明顯優于其他基體,適合溫度劇烈波動的場景。莫來石基材料的導熱系數較低(0.1~0.15W/(m?K)),在光學玻璃退火爐等對隔熱要求極高的設備中更具優勢,且其熱膨脹系數(4.5×10??/℃)與金屬加熱元件匹配性更好,可減少界面應力。蘇州圓形爐膛泡沫陶瓷爐膛材料哪家好孔隙均勻的泡沫陶瓷爐膛材料,能將爐內溫差控制在±3℃以內。

95瓷與99瓷泡沫陶瓷爐膛材料的高溫性能表現呈現明顯分野,適用溫度區間各有側重。99瓷泡沫陶瓷的長期使用溫度可達1600~1800℃,短期耐受溫度能突破2000℃,在1700℃下連續運行500小時后,導熱系數增幅≤15%,穩定性突出。95瓷的長期使用溫度上限為1500~1600℃,在1600℃以上環境中,助劑會逐漸熔融導致孔隙結構劣化,導熱系數上升幅度可達30%以上。抗熱震性方面,95瓷因助劑引入的微裂紋緩沖效應,在800℃水淬循環測試中可耐受60次以上,而99瓷因純度高、脆性略大,循環壽命約為50次。?

微孔泡沫陶瓷爐膛材料的重心性能體現在高溫穩定性與隔熱效率的平衡上。其長期使用溫度范圍隨基體成分不同而變化,氧化鋁基產品可穩定工作在1400~1600℃,氧化鋯基產品則能耐受1600~1800℃的高溫,且在高溫下微孔結構不易坍塌,導熱系數可保持在0.1~0.25W/(m?K),優于同材質的普通泡沫陶瓷。常溫下的抗壓強度為4~8MPa,高溫(1500℃)強度保留率達60%~70%,足以支撐爐膛內襯的結構需求。此外,其氣體滲透率較低(≤1×10?12m2),可減少爐內氣氛的無規則流動,配合精密溫控系統,能將爐內溫差控制在±3℃以內,滿足高精度熱處理的要求。還原氣氛下,泡沫陶瓷爐膛材料性能穩定,在氮化爐中無明顯腐蝕。

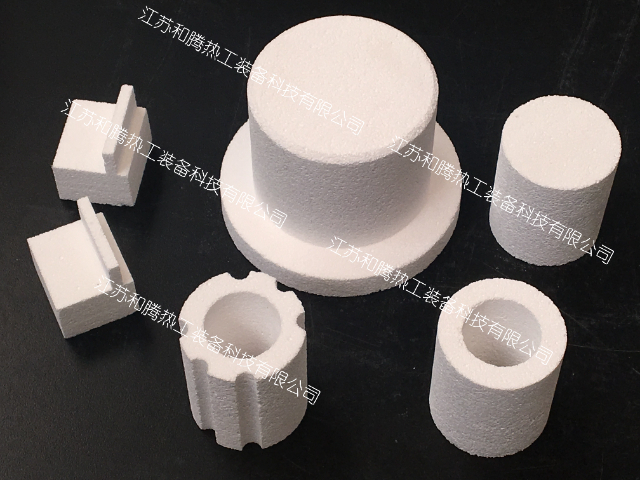

99瓷泡沫陶瓷爐膛材料是以99瓷為基體的多孔結構材料,其氧化鋁含量≥99%,其余成分為微量二氧化硅、氧化鐵等雜質。通過特殊發泡工藝形成連續孔隙結構,孔隙率通常在50%~70%之間,體積密度約為1.0~1.8g/cm3,高于普通輕質泡沫陶瓷但仍明顯低于致密99瓷。該材料繼承了99瓷的超高耐高溫性,長期使用溫度可達1600~1800℃,短期耐受溫度甚至能突破2000℃,同時多孔結構使其導熱系數控制在0.2~0.4W/(m?K),在超高溫爐膛環境中兼具耐火與基礎隔熱功能,適用于對純度和耐溫性要求嚴苛的高溫爐內襯。制備時添加納米粉體的泡沫陶瓷爐膛材料,強度可提升20%~30%。蘇州單晶生長爐泡沫陶瓷爐膛材料價格

泡沫陶瓷爐膛材料與硅鉬棒兼容,不干擾熱傳導,保證加熱效率穩定。天津鐘罩爐泡沫陶瓷爐膛材料

高純度是ITO靶材泡沫陶瓷爐膛材料的重心特性,直接影響靶材的導電性能與濺射質量。99%氧化鋁泡沫陶瓷的雜質總含量≤0.1%,尤其嚴格控制鐵、硅、鈉等元素(各元素含量≤50ppm),避免這些雜質擴散到ITO靶材中形成導電缺陷。材料的燒結工藝需在潔凈環境中進行,模具與窯具均采用高純度材質,防止交叉污染。相比普通工業級泡沫陶瓷,ITO特用材料的表面光潔度更高(Ra≤1.6μm),減少因表面脫落顆粒造成的靶材表面污染,保障靶材后續濺射薄膜的均勻性。天津鐘罩爐泡沫陶瓷爐膛材料

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 濱湖區國產防靜電地板 2025-12-20

- 青海戶外廊架直銷 2025-12-20

- 美式復古推拉門批發商 2025-12-20

- 黃浦區標準園林綠化工程新報價 2025-12-20

- 東營氮氣工業管商家 2025-12-20

- 連云港折疊窗廠家 2025-12-20

- 山西新能源電氣安裝服務有哪些 2025-12-20

- 長寧區品牌景觀設計24小時服務 2025-12-20

- 南京電氣無塵潔凈實驗室車間裝修改造價格 2025-12-20

- TPO防水生產 2025-12-20