蕪湖真空爐膛耐火材料售價

建材行業的窯爐對爐膛耐火材料的耐磨性與耐高溫性要求嚴苛。水泥回轉窯的燒成帶(1400~1600℃)使用鎂鉻磚或白云石磚,抗水泥熟料(CaO-SiO?-Al?O?體系)侵蝕能力突出,單窯運行周期可達1~2年;過渡帶則采用高鋁尖晶石磚,利用尖晶石(MgAl?O?)的抗熱震性減少溫度波動導致的剝落。玻璃窯爐的熔化池選用電熔鋯剛玉磚(ZrO?≥33%),其致密結構(體積密度≥3.8g/cm3)可抵抗玻璃液的沖刷與滲透,蓄熱室格子體則采用莫來石磚,兼顧隔熱性與氣流分布均勻性。墻地磚燒成輥道窯多采用輕質莫來石磚與硅酸鋁纖維,降低窯體熱慣性,使升降溫速率提升20%~30%。?耐火材料廢棄物可回收再利用,摻入新料比例≤20%。蕪湖真空爐膛耐火材料售價

鍋爐爐膛耐火材料的選型需綜合溫度分布、燃料特性、受力狀態三大重心參數:溫度分級適配:燃燒器區域(一次風噴口附近)因火焰直接沖擊,工作溫度較高(1500-1600℃),需選用剛玉磚或碳化硅結合剛玉澆注料(抗熱震性≥20次水冷循環);爐膛中部(主燃燒區)溫度1200-1400℃,可選高鋁質低水泥澆注料(Al?O?≥75%)平衡強度與成本;折焰角與水平煙道區域溫度稍低(1000-1200℃),采用莫來石質澆注料(熱膨脹系數低,減少膨脹應力)。洛陽小車窯爐膛耐火材料定制價格含碳耐火材料在氧化氣氛中易燒損,需氣氛保護使用。

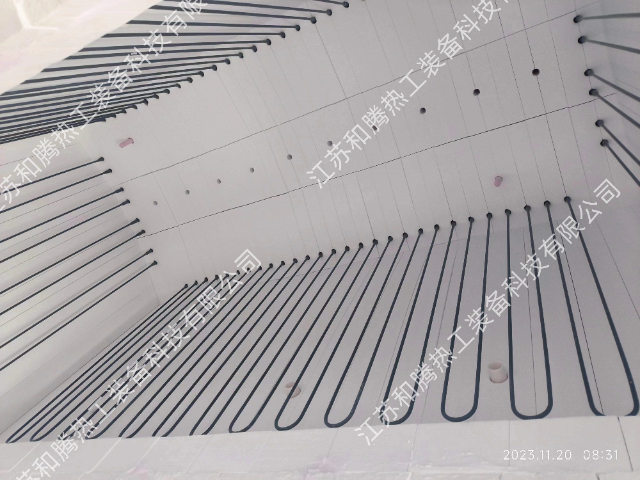

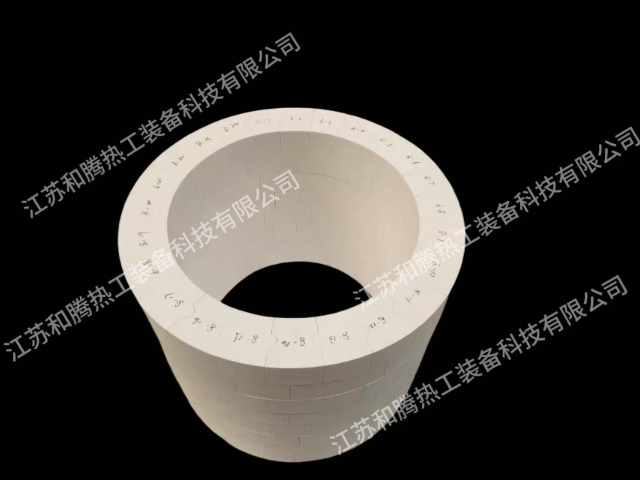

多孔爐膛耐火材料是一類通過引入可控氣孔結構來優化熱工性能的功能性材料,其重心特性表現為高孔隙率(通常為30%-80%)、低體積密度(0.4-1.8g/cm3)與優化的熱傳導特性。這類材料在爐膛應用中的基礎功能包括:通過氣孔網絡降低整體導熱系數(可降至0.2-3.0W/(m·K),約為致密耐火材料的1/5-1/20),實現高效隔熱;利用多孔結構的彈性緩沖效應增強抗熱震性(可承受1000-1800℃溫差循環而不開裂);通過表面粗糙度提升對熔融物料的附著抗性(如減少金屬液滲透)。此外,多孔結構還能吸附部分揮發性物質(如金屬蒸汽、爐氣中的雜質),在真空或保護氣氛爐中起到輔助凈化作用。典型應用場景覆蓋中低溫(600-1200℃)工業爐窯,如陶瓷燒成爐、金屬熱處理爐及部分真空爐的輔助隔熱層,需同時滿足結構強度(常溫耐壓≥5MPa)、化學穩定性(不與爐料發生反應)及長期熱疲勞壽命(≥500次加熱-冷卻循環)等基礎要求。

復合爐膛耐火材料的發展趨勢聚焦于多功能集成與智能化設計。梯度功能材料是重要方向,通過連續改變材料成分與孔隙率,消除界面熱應力,如從工作層到隔熱層實現氧化鎂含量從80%降至10%,導熱系數從2W/(m?K)降至0.1W/(m?K)的平滑過渡。自修復復合材料正在研發中,添加含硼化合物使材料在高溫下形成玻璃相,自動填充裂紋,預計可使維護周期延長1倍以上。此外,結合數字模擬技術,通過有限元分析優化復合結構,使材料用量減少10%~15%的同時,使用壽命進一步提升,未來有望在超大型工業窯爐中實現定制化復合方案的規模化應用。?煉銅轉爐用鉻鎂磚,耐銅渣侵蝕,使用壽命6~12個月。

按材質特性,爐膛耐火材料可分為酸性、中性和堿性材料。酸性材料以硅磚、鋯英石磚為代明,富含SiO?,抗酸性渣侵蝕能力強,但易被堿性物質腐蝕,適合玻璃窯、酸性煉鋼爐。中性材料包括高鋁磚、鉻磚,對酸堿渣均有一定抵抗性,常用于爐膛過渡帶或不同材質銜接部位。堿性材料如鎂磚、白云石磚,富含MgO、CaO,是堿性熔渣環境(如轉爐、水泥窯)的選擇,但其易吸潮變質,儲存需嚴格防潮。這種分類為不同爐膛氣氛下的材料選型提供了明確依據,避免因化學不相容導致的過早失效。?退火爐用莫來石-堇青石磚,確保爐內溫差≤±5℃。合肥煅燒爐膛耐火材料

真空爐用99%氧化鋁磚,揮發分≤0.01%,避免污染工件。蕪湖真空爐膛耐火材料售價

不同行業的退火爐對耐火材料有針對性需求,應用場景各具特點。金屬熱處理退火爐(如冷軋鋼帶退火)優先選用含碳量低的高鋁澆注料,避免碳元素遷移導致工件滲碳,且內襯需平滑無縫,減少氧化皮堆積,這類材料在連續退火線上的使用壽命可達3~5年。玻璃退火窯采用莫來石纖維模塊與鋯英石涂層復合結構,纖維模塊的低熱容特性使窯內升降溫更平緩,鋯英石涂層(厚度0.5~1mm)則抵抗玻璃揮發物的侵蝕,延長維護周期至1~2年。陶瓷退火爐(如電子陶瓷基片退火)需高純度氧化鋁耐火材料(Al?O?≥95%),確保在高溫下不釋放雜質離子,保障陶瓷的介電性能,這類材料的成本雖高,但可使產品合格率提升10%~15%。?蕪湖真空爐膛耐火材料售價

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 吉林加工仿生輕量化空心樓蓋芯模大量供應 2025-12-19

- 上海電解玻璃 2025-12-19

- 河北道路橋梁工程包括什么 2025-12-19

- 云南螺旋纏繞帶狀型材設備 2025-12-19

- 賀蘭大別墅特惠房源 2025-12-19

- 黃山防水鈑金加工供應商家 2025-12-19

- 無錫質量住宅裝飾裝修大概多少錢 2025-12-19

- 資陽市板式實木包裝箱 2025-12-19

- 大足區金屬墻面系統 2025-12-19

- 華東室內地板供應 2025-12-19