無錫長晶爐爐膛耐火材料售價

真空爐膛耐火材料的長期穩定運行依賴于科學的維護管理。日常巡檢需重點關注爐膛內壁的可見損傷:如氧化鋁質材料表面出現網狀裂紋(熱震損傷)、氧化鎂質內襯局部剝落(金屬蒸汽侵蝕),需及時標記并評估剩余壽命。定期維護包括:清理爐膛內殘留的金屬粉塵與氧化物顆粒(避免劃傷耐火層表面),檢查隔熱層與工作層的結合狀態(防止分層脫落),對局部輕微損傷區域采用同材質修補料填補(修補后需重新烘烤至300℃以上消除內應力)。常見問題及應對策略如下:針對熱震裂紋擴展問題,可通過降低升溫速率(≤5℃/min)、優化冷卻曲線(避免急冷階段溫差>800℃)緩解;對于金屬蒸汽滲透導致的“黑化”現象(材料表面附著金屬沉積物),需在真空環境下進行高溫烘烤(1200℃×2h)使沉積物揮發,嚴重時更換受影響區域的內襯模塊;若因結合劑失效導致材料粉化(常見于長期停爐后重新啟用),需重新涂抹高溫粘結劑并烘烤固化。特別需要注意的是,不同材質的耐火材料禁止混用修補料(如氧化鋁修補料不可用于氧化鎂內襯),否則可能引發界面反應加速損壞。碳化硅磚導熱系數高,耐磨性強,適合垃圾焚燒爐與熱風爐。無錫長晶爐爐膛耐火材料售價

退火爐作為實現材料軟化、消除內應力的關鍵設備,其爐膛工作環境具有溫度范圍寬(200~1200℃)、升降溫速率慢(通常5~20℃/h)、需控制氣氛(如氮氣、氫氣)等特點,對耐火材料的穩定性與潔凈度要求嚴苛。不同于熔煉爐的高溫沖擊,退火爐更注重材料在長期中低溫段的隔熱一致性,以及對氣氛的惰性——避免與被處理材料(如金屬、玻璃、陶瓷)發生化學反應。同時,爐膛內溫度場均勻性要求極高(溫差≤±5℃),耐火材料的導熱系數需穩定,且自身蓄熱不宜過大,以減少溫度波動,這些特性決定了退火爐耐火材料的選型需兼顧隔熱性、化學穩定性與熱穩定性。?淄博鐘罩爐爐膛耐火材料批發價格真空爐用99%氧化鋁磚,揮發分≤0.01%,避免污染工件。

鍋爐爐膛耐火材料按主材質可分為定形耐火材料與不定形耐火材料兩大類,進一步細分如下:定形材料:以高鋁磚(Al?O?含量65%-90%)、剛玉磚(Al?O?≥99%)、鎂鉻磚(MgO-Cr?O?復合,抗侵蝕性強)、碳化硅磚(SiC含量≥85%,導熱性優)為主。高鋁磚適用于中溫區域(800-1200℃),如鏈條爐的燃燒室側墻;剛玉磚用于超臨界鍋爐的水冷壁附近高溫區(>1400℃),憑借高熔點(2050℃)和低蠕變率(1500℃×50h下<0.2%)保障結構穩定;鎂鉻磚多用于循環流化床鍋爐(CFB)的密相區(溫度1300-1500℃),通過Cr?O?成分增強抗熔渣侵蝕性;碳化硅磚則用于垃圾焚燒爐的過熱器區域,其抗氧化性(1400℃以下生成保護性SiO?層)可延緩高溫腐蝕。不定形材料:包括低水泥澆注料(Al?O?-SiO?體系,施工便捷)、剛玉質噴涂料(用于爐頂與復雜曲面)、鎂質搗打料(CFB爐底防漏渣)。低水泥澆注料因添加超微粉(如SiO?微粉)降低氣孔率(顯氣孔率<12%),適用于水冷壁包覆層(隔熱+抗熱震);剛玉質噴涂料通過高壓噴涂形成致密層(厚度20-50mm),用于爐膛出口煙道的高溫沖刷區域;鎂質搗打料依靠高溫下MgO與SiO?反應生成鎂橄欖石(熔點1890℃),用于CFB爐膛密相區防漏渣與抗磨損。

多孔爐膛耐火材料的性能驗證需覆蓋基礎物理特性、熱工性能及長期穩定性三大維度。基礎物理測試包括:體積密度(精確測定氣孔率與結構致密程度,中低溫用材料通常≤1.5g/cm3)、常溫耐壓強度(≥3-8MPa,保障安裝與輕微碰撞抗性)、顯氣孔率(通過壓汞法或圖像分析法確定孔徑分布,閉孔比例>50%為優)。熱工性能重點檢測:導熱系數(1000℃時≤2.5W/(m·K),越低隔熱效果越好)、線收縮率(1400℃×3h條件下≤2%,避免高溫變形開裂)、抗熱震性(水冷循環次數≥5次無可見裂紋,模擬急冷急熱工況)。化學穩定性驗證包括:與模擬爐氣(如空氣+10%CO?混合氣體)接觸24小時后的質量變化率(≤1%)、與熔融鋁液(750℃)或鐵水(1500℃)浸泡1小時后的侵蝕深度(<1mm)。實際應用前還需進行爐膛環境模擬測試——將材料試樣置于600-1200℃循環爐中,經100次加熱-冷卻循環后檢測氣孔結構完整性(掃描電鏡觀察孔壁是否開裂)及導熱系數變化率(要求增幅≤15%),確保符合JC/T2202-2014《輕質耐火材料通用技術條件》等行業標準。高溫粘結劑用于修補裂紋,固化后需經高溫燒結增強強度。

按制造工藝,爐膛耐火材料可分為燒成制品、不燒制品和不定形材料。燒成制品通過原料混合、成型后高溫燒結而成,如硅磚、高鋁磚,具有結構致密、強度高的特點,但生產周期長(通常需7~15天燒結)。不燒制品以鎂碳磚為典型,通過樹脂結合劑成型后無需高溫燒結,經低溫固化即可使用,適合快速施工的轉爐、鋼包內襯,且碳含量越高(10%~20%),抗渣性越強。不定形材料包括澆注料、可塑料、噴涂料等,無需預制磚型,直接現場施工成型,整體性好且施工效率高,在垃圾焚燒爐、工業窯爐搶修中應用普遍,其中自流澆注料可自動填充復雜爐膛結構,減少施工死角。?水泥回轉窯燒成帶用鎂鉻磚,抗熟料侵蝕,運行周期1~2年。南京化工爐膛耐火材料批發

退火爐用莫來石-堇青石磚,確保爐內溫差≤±5℃。無錫長晶爐爐膛耐火材料售價

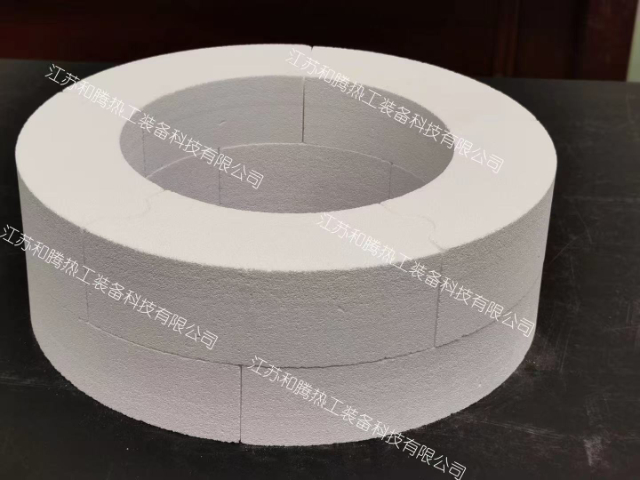

不同真空爐型的工藝需求直接決定了耐火材料的結構形式與布置方式。在真空退火爐中,爐膛內壁通常采用整體澆注成型的氧化鋁質耐火層(厚度100-150mm),配合纖維氈絕熱層形成梯度隔熱結構,既保證高溫強度又降低熱能損耗;真空淬火爐因需快速冷卻,內襯選用低密度氧化鋁空心球磚(體積密度1.2-1.5g/cm3),通過多孔結構加速熱量傳導并減少熱應力積累。對于真空熔煉爐(如真空感應爐、電子束熔煉爐),爐底和坩堝接觸區域需采用高抗侵蝕性的氧化鎂質搗打料(Al?O?+MgO復合配方),其高溫抗折強度可達20MPa以上,可承受熔融金屬的沖刷與滲透;爐壁則使用氧化鋁質預制塊拼接結構,便于局部損壞后的精細更換。真空燒結爐因涉及多階段溫控(如室溫→1000℃→1600℃),內襯常設計為多層復合結構——內層為致密氧化鋁質工作層(控制揮發物釋放),中間層為輕質莫來石隔熱層(降低熱慣性),外層為普通耐火纖維層(輔助保溫),通過差異化功能分層滿足復雜工藝需求。無錫長晶爐爐膛耐火材料售價

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 泰興特制保溫夾芯板服務熱線 2025-12-20

- 臨朐別墅外墻真石底漆廠家 2025-12-20

- 黃浦區標準園林綠化工程供應商 2025-12-20

- 杭州復古款式陽臺封窗特點 2025-12-20

- 深圳懸浮粒子玻璃 2025-12-20

- 鼓樓區本地電氣工程 2025-12-20

- 金山區質量景觀設計平臺 2025-12-20

- 虹橋城市照明工程亮化 2025-12-20

- 浙江燈光照明工程價格 2025-12-20

- 北京長年不腐蝕PVC彩殼新型 2025-12-20