無錫鍋爐爐膛耐火材料定制

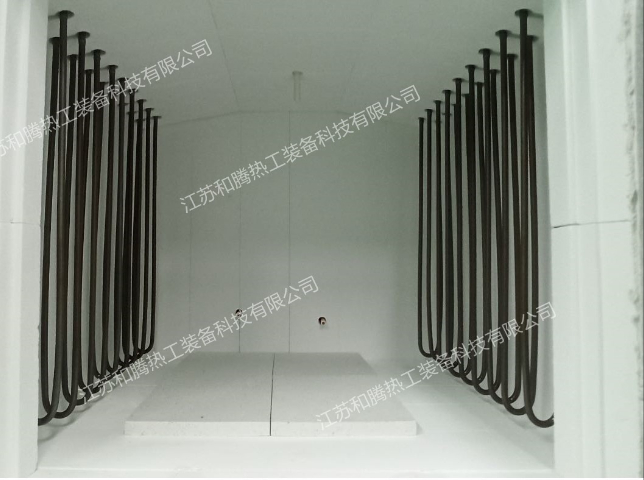

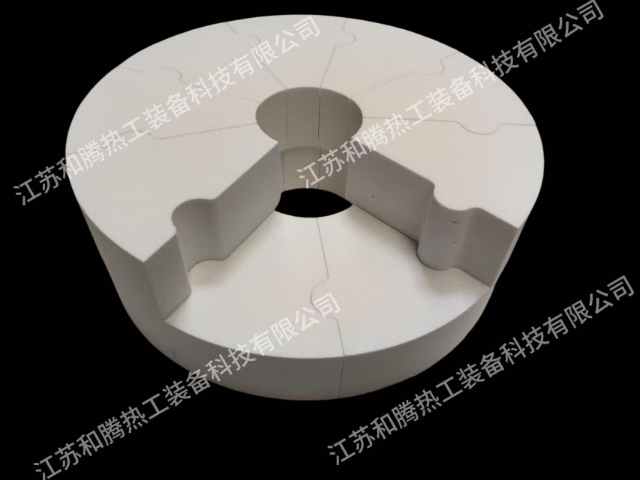

熱風爐膛耐火材料的施工與維護需遵循動態環境下的特殊要求。施工時,復合磚砌筑需預留1~2mm膨脹縫,填充陶瓷纖維繩以緩沖熱膨脹,灰縫厚度控制在2~3mm,采用同材質細粉調制的泥漿,確保粘結強度≥1MPa。澆注料施工需嚴格控制水灰比(0.18~0.22),振搗密實后進行24小時養護,避免早期脫水開裂。日常維護中,需定期(每3個月)檢查材料表面磨損情況,當磨損量超過原厚度的1/3時及時修補,可采用碳化硅修補料進行局部噴涂,厚度5~10mm即可恢復耐磨性。對于高溫段材料,還需監測是否出現晶相轉變導致的強度下降,必要時進行局部更換。?大型爐膛采用預制塊拼接,減少現場施工時間30%以上。無錫鍋爐爐膛耐火材料定制

節能爐膛耐火材料的類型按節能機制可分為隔熱型、低熱容型和輻射反射型。隔熱型以輕質耐火材料為主,如硅酸鋁纖維制品(體積密度0.2~0.4g/cm3)、輕質莫來石磚(體積密度1.0~1.2g/cm3),通過多孔結構中的靜止空氣阻隔熱量傳遞,適用于爐膛外層和高溫管道保溫。低熱容型包括堇青石-莫來石復合磚、輕質高鋁澆注料,其熱容量比傳統耐火磚低40%~60%,適合需要頻繁啟停的臺車爐、箱式爐。輻射反射型材料多為涂層或復合結構,如在高鋁磚表面涂覆氧化鋯反射層(厚度0.1~0.3mm),或采用金屬纖維增強的復合板,在玻璃窯、熱處理爐中可減少輻射熱損失15%~25%。?無錫工業窯爐爐膛耐火材料廠家爐膛耐火材料按化學性質分酸性、中性、堿性,適配不同爐內氣氛。

不同鍋爐類型的爐膛結構差異決定了耐火材料的布置方式:??燃煤電站鍋爐??:爐膛下部密相區(煤粉燃燒主區域)采用鎂鉻磚或高耐磨澆注料(Al?O?-SiC-C體系),抵抗煤粉沖刷與熔渣附著;爐膛上部稀相區(煙氣上升段)使用低水泥剛玉澆注料(抗熱震+低導熱),降低散熱損失;折焰角與屏式過熱器區域選用莫來石質噴涂料(耐高溫氣流沖刷),防止長期高溫導致剝落。循環流化床鍋爐(CFB)??:密相區(床料堆積層)因灰渣濃度高(>1000kg/m3)、溫度波動大(800-1500℃),采用鎂質搗打料(抗漏渣+抗磨損)與碳化硅耐磨澆注料復合結構——底層搗打料(MgO≥90%)密封爐底縫隙,上層澆注料(SiC≥20%)抵抗高速床料沖擊;稀相區(分離器入口)使用高鋁質隔熱澆注料(顯氣孔率25%-30%),兼顧隔熱與抗腐蝕。生物質鍋爐??:爐排上方燃燒區域(溫度800-1100℃)選用硅藻土基輕質磚(低導熱+抗堿金屬侵蝕)與碳化硅質澆注料組合,減少堿金屬蒸汽對爐墻的破壞;尾部煙道(省煤器、空氣預熱器區域)采用纖維增強澆注料(Al?O?-MgO復合),緩解低溫腐蝕(腐蝕)。

退火爐作為實現材料軟化、消除內應力的關鍵設備,其爐膛工作環境具有溫度范圍寬(200~1200℃)、升降溫速率慢(通常5~20℃/h)、需控制氣氛(如氮氣、氫氣)等特點,對耐火材料的穩定性與潔凈度要求嚴苛。不同于熔煉爐的高溫沖擊,退火爐更注重材料在長期中低溫段的隔熱一致性,以及對氣氛的惰性——避免與被處理材料(如金屬、玻璃、陶瓷)發生化學反應。同時,爐膛內溫度場均勻性要求極高(溫差≤±5℃),耐火材料的導熱系數需穩定,且自身蓄熱不宜過大,以減少溫度波動,這些特性決定了退火爐耐火材料的選型需兼顧隔熱性、化學穩定性與熱穩定性。?耐火材料廢棄物可回收再利用,摻入新料比例≤20%。

多孔爐膛耐火材料的性能驗證需覆蓋基礎物理特性、熱工性能及長期穩定性三大維度。基礎物理測試包括:體積密度(精確測定氣孔率與結構致密程度,中低溫用材料通常≤1.5g/cm3)、常溫耐壓強度(≥3-8MPa,保障安裝與輕微碰撞抗性)、顯氣孔率(通過壓汞法或圖像分析法確定孔徑分布,閉孔比例>50%為優)。熱工性能重點檢測:導熱系數(1000℃時≤2.5W/(m·K),越低隔熱效果越好)、線收縮率(1400℃×3h條件下≤2%,避免高溫變形開裂)、抗熱震性(水冷循環次數≥5次無可見裂紋,模擬急冷急熱工況)。化學穩定性驗證包括:與模擬爐氣(如空氣+10%CO?混合氣體)接觸24小時后的質量變化率(≤1%)、與熔融鋁液(750℃)或鐵水(1500℃)浸泡1小時后的侵蝕深度(<1mm)。實際應用前還需進行爐膛環境模擬測試——將材料試樣置于600-1200℃循環爐中,經100次加熱-冷卻循環后檢測氣孔結構完整性(掃描電鏡觀察孔壁是否開裂)及導熱系數變化率(要求增幅≤15%),確保符合JC/T2202-2014《輕質耐火材料通用技術條件》等行業標準。垃圾焚燒爐用高鉻磚,抗Cl?、S2?腐蝕,壽命2~3年。江蘇臺車爐爐膛耐火材料價格

高溫粘結劑用于修補裂紋,固化后需經高溫燒結增強強度。無錫鍋爐爐膛耐火材料定制

多孔爐膛耐火材料是一類通過引入可控氣孔結構來優化熱工性能的功能性材料,其重心特性表現為高孔隙率(通常為30%-80%)、低體積密度(0.4-1.8g/cm3)與優化的熱傳導特性。這類材料在爐膛應用中的基礎功能包括:通過氣孔網絡降低整體導熱系數(可降至0.2-3.0W/(m·K),約為致密耐火材料的1/5-1/20),實現高效隔熱;利用多孔結構的彈性緩沖效應增強抗熱震性(可承受1000-1800℃溫差循環而不開裂);通過表面粗糙度提升對熔融物料的附著抗性(如減少金屬液滲透)。此外,多孔結構還能吸附部分揮發性物質(如金屬蒸汽、爐氣中的雜質),在真空或保護氣氛爐中起到輔助凈化作用。典型應用場景覆蓋中低溫(600-1200℃)工業爐窯,如陶瓷燒成爐、金屬熱處理爐及部分真空爐的輔助隔熱層,需同時滿足結構強度(常溫耐壓≥5MPa)、化學穩定性(不與爐料發生反應)及長期熱疲勞壽命(≥500次加熱-冷卻循環)等基礎要求。無錫鍋爐爐膛耐火材料定制

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 深圳懸浮粒子玻璃 2025-12-20

- 鼓樓區本地電氣工程 2025-12-20

- 浙江燈光照明工程價格 2025-12-20

- 北京長年不腐蝕PVC彩殼新型 2025-12-20

- 浙江人造板生產企業 2025-12-20

- 宿遷道路橋梁工程行業 2025-12-20

- 青浦區現代住宅景觀24小時服務 2025-12-20

- 開封訂制各類木箱生產廠家 2025-12-20

- 河北第三方風險評估24小時服務 2025-12-20

- 鎮江單元式幕墻價格 2025-12-20