上海復合高溫爐膛材料價格

真空爐高溫爐膛材料的應用效果直接體現在產品純度與工藝效率上。航空航天鈦合金真空退火爐采用99%氧化鋁內襯后,鈦合金表面氧含量從500ppm降至100ppm以下,疲勞強度提升20%。高溫合金真空熔煉爐使用氧化鋯復合磚,爐內真空度穩定在1×10??Pa,合金中的氣體夾雜(H?、O?)含量降低60%,鑄件合格率從75%提高到92%。超高溫碳-碳復合材料真空燒結爐采用SiC涂層石墨內襯,使用壽命從30爐次延長至100爐次,材料致密度提升至98%以上。這些案例驗證了適配材料對真空高溫工藝的決定性作用,是不錯材料精密制造的重心保障。?高溫爐膛材料使用壽命受溫度、氣氛、機械沖擊等多因素影響。上海復合高溫爐膛材料價格

箱式爐高溫爐膛材料的類型需根據工作溫度分段選擇,中高溫與超高溫場景差異明顯。800~1200℃的中高溫箱式爐(如金屬件退火爐)多采用莫來石-堇青石復合磚,堇青石的低膨脹系數(1.5×10??/℃)可減少爐門啟閉帶來的熱應力,配合輕質高鋁澆注料(Al?O?≥65%)作為隔熱層,兼顧保溫與抗沖擊性。1200~1400℃的高溫爐(如結構陶瓷燒結爐)需選用90%氧化鋁磚作為工作層,表面可噴涂一層5~10μm的氧化鋯涂層增強耐磨性,隔熱層則采用莫來石纖維模塊,導熱系數≤0.3W/(m?K)。1400~1600℃的超高溫箱式爐(如電子陶瓷燒結爐)則依賴95%~99%氧化鋁磚或氧化鋯復合磚,其中99%氧化鋁磚適合對潔凈度要求極高的場景,氧化鋯磚則在抗熱震性上更具優勢。?南通升降爐高溫爐膛材料多少錢金屬陶瓷復合材料兼具金屬延展性與陶瓷耐高溫,適合密封部位。

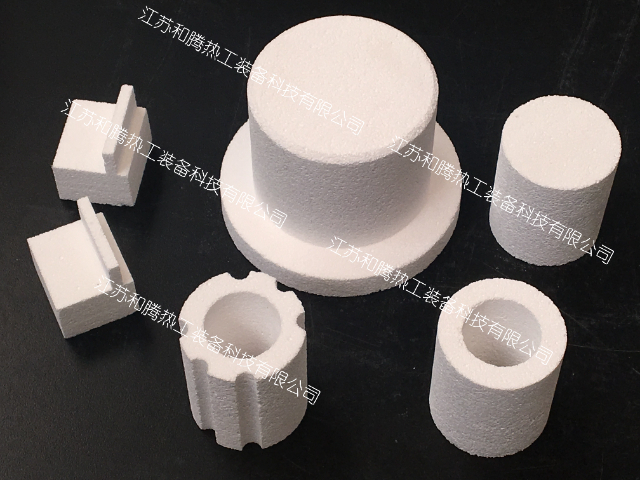

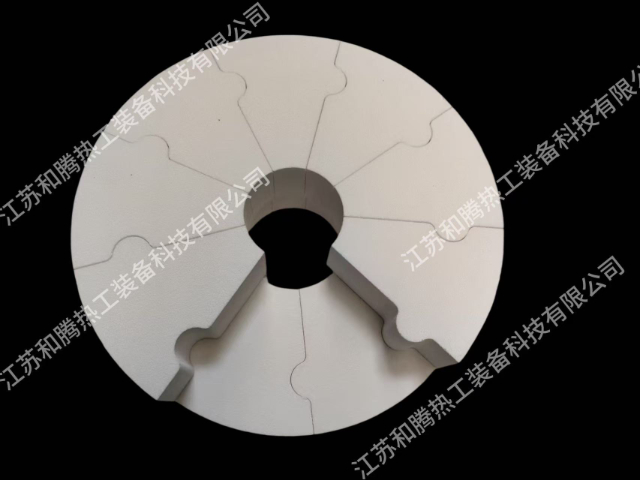

多孔高溫爐膛材料是一類專為高溫環境(通常1500-1800℃)設計的特種功能材料,其重心特征是通過可控氣孔結構實現“隔熱-承載-抗侵蝕”多重功能的協同。這類材料的基礎特性表現為:顯氣孔率30%-70%(根據使用區域差異化設計),體積密度0.4-0.8g/cm3(明顯低于致密耐火材料),常溫耐壓強度5-8MPa(滿足爐膛結構穩定性需求),高溫抗折強度(1400℃時≥2MPa,保障長期承重能力)。其多孔結構包含閉孔(占比60%-80%,減少氣體滲透)、開孔(占比20%-40%,調節熱傳導路徑)及梯度分布(表層小孔徑致密層+內部大孔徑疏松層),通過氣孔網絡降低導熱系數(1000℃時0.3-0.5W/(m·K),約為致密材料的1/5-1/10)。典型應用場景覆蓋陶瓷燒成爐、金屬熱處理爐、部分真空爐輔助隔熱層及中小型高爐的燃燒室背襯,需同時兼顧高溫穩定性(1600℃長期使用無軟化變形)、化學惰性(不與爐氣成分如CO?、H?S反應)及抗熱震性(1000-1200℃溫差循環≥5次無可見裂紋)。

真空爐高溫爐膛材料在安裝前的預處理是保障真空性能的關鍵步驟,需徹底消除潛在揮發物。新材需經階梯式烘烤處理:先在大氣環境下從室溫升至800℃(升溫速率5℃/h),保溫4小時去除物理吸附水;再在真空狀態(≤10?2Pa)下升至工作溫度的80%(如1600℃爐型升至1280℃),保溫12小時,使材料內部的化學結合水與易揮發雜質充分釋放,預處理后重量損失應≤0.1%。對于拼接用的高溫粘結劑,需提前在相同真空條件下測試揮發率,確保固化后揮發分≤0.005%,且粘結強度在工作溫度下≥2MPa,避免高溫下出現界面脫落。高溫爐膛材料表面粗糙度Ra≤3.2μm,減少氣流擾動與污染。

單晶生長爐高溫爐膛材料的應用效果直接決定單晶質量與生產效率。藍寶石襯底生長爐采用99.95%氧化鋯內襯后,晶體中的位錯密度從5000~10000cm?2降至1000~2000cm?2,襯底合格率提升至90%以上。8英寸硅單晶爐使用超高純石英玻璃爐膛,氧施主濃度波動控制在±5%以內,單晶少子壽命延長30%。碳化硅單晶爐的石墨復合材料爐膛經SiC涂層處理后,使用壽命從50爐次延長至150爐次,且晶體外延層的缺陷率降低60%。這些案例表明,適配的高溫爐膛材料是實現不錯單晶材料規模化生產的重心保障。高溫爐膛材料抗熱震性以1100℃水冷循環衡量,合格需≥30次。鄭州鎬芯水口高溫爐膛材料廠家

磷酸鹽結合材料常溫固化,適合快速施工與搶修場景。上海復合高溫爐膛材料價格

熱風高溫爐膛材料是適配于高溫熱風環境(通常溫度800~1400℃)的特種耐火材料,需同時應對高速熱氣流沖刷、周期性溫度波動及潛在的介質侵蝕。這類爐膛常見于高爐熱風爐、回轉窯預熱器、燃氣加熱爐等設備,熱風速度可達10~30m/s,含塵量通常在50~500mg/m3,材料表面易因顆粒沖擊產生磨損,同時頻繁的啟停操作會引發反復熱應力,導致材料開裂剝落。與普通高溫爐膛材料相比,其更強調抗氣流沖刷的耐磨性、快速升降溫下的抗熱震性,以及在含硫、含塵氣氛中的化學穩定性,是保障熱風系統高效運行的關鍵基礎材料。?上海復合高溫爐膛材料價格

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 上海食品廠地坪產業化 2025-12-20

- 閔行區選擇園林綠化工程施工廠家電話 2025-12-20

- 江蘇光伏反應燒結碳化硅 2025-12-20

- 南京I型櫥柜廠家 2025-12-20

- 金山區品牌交通反光標志按需定制 2025-12-20

- 虹口室內辦公室裝修廠家 2025-12-20

- 錫山區無縫管特點 2025-12-20

- 南京質量建筑物清潔服務圖片 2025-12-20

- 虹口區本地橡膠塑料防水材料廠家直銷 2025-12-20

- 咸寧21.5MM鋼絲繩批發 2025-12-20