無錫氧化鋯陶瓷高溫爐膛材料廠家

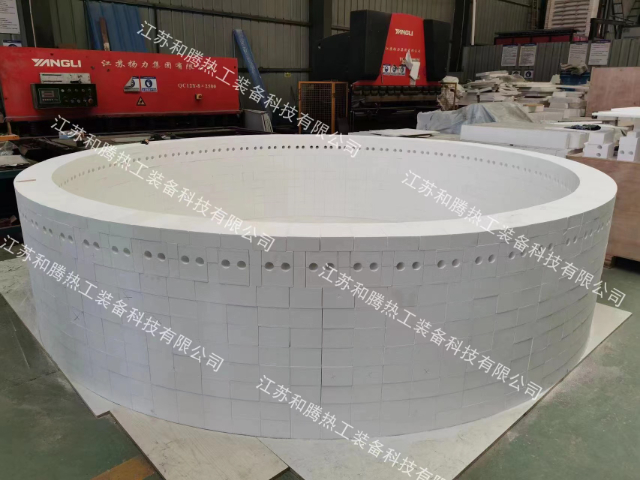

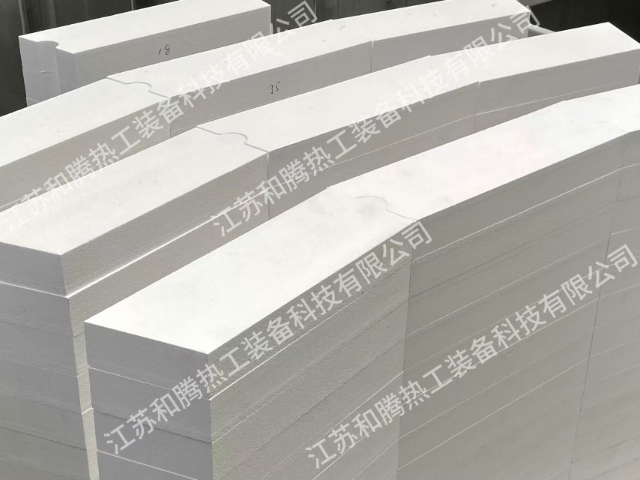

復合高溫爐膛材料的安裝與維護需兼顧各組分特性,保障整體性能。分層砌筑時,工作層與過渡層采用高溫粘結劑(如鋁酸鹽水泥),灰縫≤1mm,隔熱層則采用干砌加陶瓷纖維填充,預留2~3mm膨脹縫。澆注型復合材料需控制水灰比(0.2~0.25),振搗密實后按5℃/h速率烘干,避免水分蒸發導致分層。日常維護中,每運行300小時需檢查界面處是否出現裂紋,可注入硅溶膠進行滲透修補;發現功能相失效(如導電性能下降)時,需局部更換對應區域材料,維護成本比整體更換降低40%~60%。?高溫爐膛材料抗熱震性以1100℃水冷循環衡量,合格需≥30次。無錫氧化鋯陶瓷高溫爐膛材料廠家

真空爐高溫爐膛材料與加熱元件的匹配性直接影響系統安全性,需避免高溫下的界面反應。與硅鉬棒(工作溫度1600℃)搭配時,爐膛材料需選用不含SiO?的99%氧化鋁磚,防止Si-Mo與SiO?反應生成低熔點相(MoSi?)導致元件熔斷;接觸部位的材料表面需打磨至Ra≤0.8μm,減少電弧放電風險。鎢絲加熱元件(2000℃)則需匹配氧化鋯磚,利用ZrO?與W的化學惰性,避免形成鎢酸鹽化合物,且兩者熱膨脹系數差需控制在2×10??/℃以內,防止元件因應力斷裂。碳基加熱體(如石墨發熱棒)能與碳復合耐火材料配合,避免不同材質間的碳遷移導致性能劣化。肇慶長晶爐高溫爐膛材料廠家連續退火爐用低碳材料,避免工件滲碳,保障金屬性能。

真空高溫爐膛材料的安裝與維護需嚴格遵循真空環境規范。砌筑時采用干砌或低揮發分泥漿(含水率≤3%),灰縫≤1mm,避免水分在真空下蒸發破壞真空度。材料使用前需經1200℃真空預處理(保溫4h),去除吸附的氣體與揮發分,預處理后重量損失應≤0.5%。日常維護中,每使用50次需檢測材料表面揮發物沉積,可用細砂紙輕輕打磨清理;發現裂紋長度超過5mm時需及時更換,防止裂紋擴展導致的氣體泄漏。更換材料時需在潔凈環境中操作,避免引入粉塵雜質。?

99瓷高溫爐膛材料是以99%純度氧化鋁(Al?O?≥99%)為主體的高性能耐火材料,其余成分多為微量二氧化硅、氧化鐵等雜質(總含量≤1%),是高純度氧化鋁陶瓷在高溫爐膛領域的典型應用。其微觀結構由致密的α-Al?O?晶粒構成,晶粒尺寸均勻(5~10μm),晶界結合緊密,賦予材料不錯的高溫穩定性。與低純度氧化鋁材料相比,99瓷因雜質含量極低,在1600~1800℃高溫下不易出現晶界熔融或揮發,適合作為超高溫爐膛的內襯主體,尤其適用于對潔凈度、耐溫性要求嚴苛的場景,如精密陶瓷燒結、貴金屬熔煉等。?高溫爐膛材料維護需定期檢查裂紋與磨損,及時修補或更換。

多孔高溫爐膛材料的應用需嚴格匹配爐型工藝參數與功能需求分層。在陶瓷燒成爐(工作溫度800-1100℃)中,爐膛內壁采用莫來石基多孔磚(氣孔率45%-55%),閉孔結構減少熱量向爐殼散失(熱損失降低40%),開孔通道促進燃燒氣體均勻分布(氧濃度偏差<5%)。金屬熱處理爐(如滲碳爐,溫度900-1200℃)因涉及油類有機物揮發,選用氧化鋁-硅線石復合多孔材料(閉孔率>70%),表面致密層(厚度5-10mm)阻擋焦油滲透,內部大孔徑結構(平均孔徑1-3mm)緩沖溫度驟變(抗熱震性≥8次水冷循環)。真空爐輔助隔熱層(真空度<10?1Pa)采用氧化鋁空心球與纖維復合的多孔模塊(體積密度1.0-1.2g/cm3),既降低整體重量(較致密材料輕60%),又避免高真空下氣體釋放污染爐膛。功能分層設計上,燃燒區域(如噴燃器附近)為高鋁質多孔磚(高溫強度≥25MPa),中間層為硅藻土基輕質磚(強化隔熱),外層包裹普通耐火纖維氈(輔助保溫),通過“承載-隔熱-輔助”三層結構實現綜合性能優化。高溫爐膛材料耐酸性排序:硅質>高鋁質>鎂質,適配不同環境。肇慶長晶爐高溫爐膛材料廠家

高溫爐膛材料抗壓強度1600℃時需≥5MPa,防止結構坍塌。無錫氧化鋯陶瓷高溫爐膛材料廠家

熱風高溫爐膛材料的應用效果在多個工業領域得到驗證,明顯提升設備運行效率。高爐熱風爐采用“碳化硅復合磚工作層+輕質莫來石隔熱層”后,內襯使用壽命從1~2年延長至3~5年,熱風溫度穩定在1200~1300℃,高爐煉鐵焦比降低5~8kg/t。垃圾焚燒爐的熱風預熱段使用高鋁-氮化硅復合澆注料,抗煙氣腐蝕與耐磨性提升,使檢修周期從6個月延長至1.5年。陶瓷輥道窯的熱風循環系統采用莫來石纖維模塊與耐磨澆注料組合,窯內溫度均勻性提升至±5℃,產品燒成合格率提高10%~15%。這些應用案例表明,適配的熱風高溫爐膛材料能有效降低設備維護成本,提升能源利用效率。?無錫氧化鋯陶瓷高溫爐膛材料廠家

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 濱湖區國產防靜電地板 2025-12-20

- 青海戶外廊架直銷 2025-12-20

- 美式復古推拉門批發商 2025-12-20

- 黃浦區標準園林綠化工程新報價 2025-12-20

- 東營氮氣工業管商家 2025-12-20

- 連云港折疊窗廠家 2025-12-20

- 山西新能源電氣安裝服務有哪些 2025-12-20

- 長寧區品牌景觀設計24小時服務 2025-12-20

- 南京電氣無塵潔凈實驗室車間裝修改造價格 2025-12-20

- TPO防水生產 2025-12-20