南通長晶爐泡沫陶瓷爐膛材料廠家

泡沫陶瓷爐膛材料的性能測試需遵循嚴格的行業標準,以確保數據的可靠性與可比性。耐高溫性能測試通常采用靜態法,將樣品置于梯度爐中,在1200~1800℃區間階梯式保溫,每級保溫100小時后檢測結構完整性,失重率需控制在5%以內。導熱系數測試多采用熱線法,在常溫與高溫(800℃)下分別測定,差值需≤0.1W/(m?K)才算符合隔熱穩定性要求。抗熱震性測試則通過水淬法實現,將樣品從800℃快速投入20℃水中,循環50次后觀察裂紋產生情況,完好率≥80%為合格。這些測試數據為不同型號材料的選型提供了量化依據,避免實際應用中的性能誤判。泡沫陶瓷爐膛材料使用壽命是纖維板的3~5倍,長期使用性價比更高。南通長晶爐泡沫陶瓷爐膛材料廠家

99瓷泡沫陶瓷爐膛材料的技術發展聚焦于性能平衡與成本優化,通過納米氧化鋁粉體摻雜(添加量1%~3%),可使材料常溫抗壓強度提升至10MPa以上,同時保持孔隙結構穩定。采用微波燒結技術替代傳統燒結,能縮短生產周期30%以上,降低能耗約25%,有助于控制制造成本。目前,該材料的應用仍受限于高純度原料成本,主要依賴進口粉體,國產替代率約為40%。隨著國內超高純氧化鋁粉體技術的成熟,其價格有望逐步下降,未來在光纖預制棒燒結爐等更多不錯領域的應用將得到拓展。工業窯爐泡沫陶瓷爐膛材料定制價格半導體燒結爐用泡沫陶瓷爐膛材料純度達99.9%,滿足高潔凈要求。

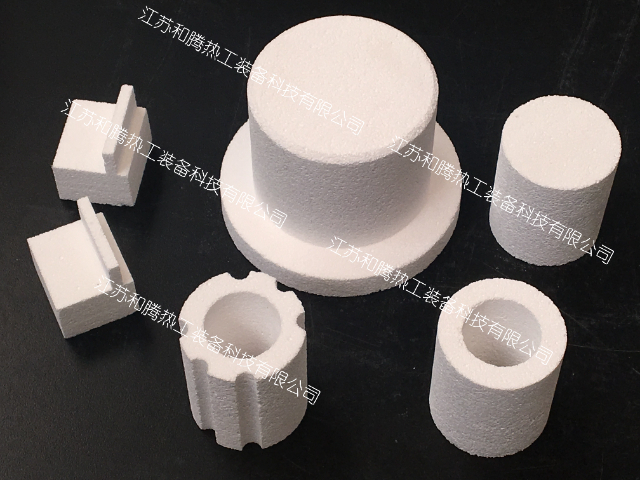

HT1800泡沫陶瓷爐膛材料適配多種高溫爐型,普遍應用于各類工業生產與科研實驗場景。在1600-1800℃的升降爐、臺車爐、井式爐、箱式爐等工業爐中,它能有效承受頻繁的溫度變化與機械沖擊,為爐內提供穩定的高溫環境。管式爐中,其良好的加工性能得以展現,易磨銑、易切割、易開孔的特點使安裝與維護更為便捷,且使用過程中不掉渣,避免對物料或反應造成污染。對于單晶爐、真空/氣氛爐這類對環境純凈度與溫度控制要求極高的設備,HT1800材料的高純度(潔白純凈、雜質少)與穩定的隔熱性能,可確保爐內真空度與氣氛均勻性不受影響,維持精細的溫度場,滿足單晶生長、退火等精密工藝需求。在微波加熱爐中,其獨特的結構不會干擾微波傳輸,同時能高效隔熱,提升加熱效率。

多個行業因HT1800泡沫陶瓷爐膛材料的特性而受益。在精細陶瓷燒結領域,如95%-99%Al?O?陶瓷、ZrO?陶瓷的燒制,材料的高純度避免了雜質引入,保障陶瓷制品的高致密度與穩定性能。耐火材料煅燒時,其優異的耐溫性與耐侵蝕性,可抵抗高溫熔渣與氣流沖刷,延長爐膛使用壽命。在稀土氧化物粉體煅燒中,HT1800能維持穩定高溫,促進粉體充分反應,提高產品質量。貴金屬熔煉過程里,材料不承受高溫,還能抵御金屬液的侵蝕,保證熔煉環境的純凈,提升貴金屬純度。此外,在藍寶石等單晶生長與退火工藝中,精細的溫度控制與無污染特性,助力獲得高質量的單晶產品。泡沫陶瓷爐膛材料的孔隙結構能抑制熱對流,提升保溫效果,降低能耗。

航空航天材料的超高溫制備設備離不開多孔泡沫陶瓷爐膛材料的支撐。在碳/碳復合材料的致密化爐中,氧化鋯基泡沫陶瓷內襯可耐受1800~2000℃的高溫,且化學穩定性優異,不會與碳材料發生反應,確保復合材料的純度。航天發動機葉片的熱處理爐采用高鋁基泡沫陶瓷,通過精細控制爐內溫度梯度(溫差≤5℃),保證葉片合金的均勻相變,提升力學性能。在衛星用隔熱材料的燒結爐中,材料的低導熱特性(≤0.3W/(m?K))可減少爐內熱量流失,維持穩定的高真空高溫環境,滿足特種材料的制備需求。泡沫陶瓷爐膛材料適配多種爐型,是高溫爐膛輕量化、節能化的關鍵材料。安陽微波加熱爐泡沫陶瓷爐膛材料

陶瓷燒結爐采用泡沫陶瓷爐膛材料,可使產品合格率提升10%~15%。南通長晶爐泡沫陶瓷爐膛材料廠家

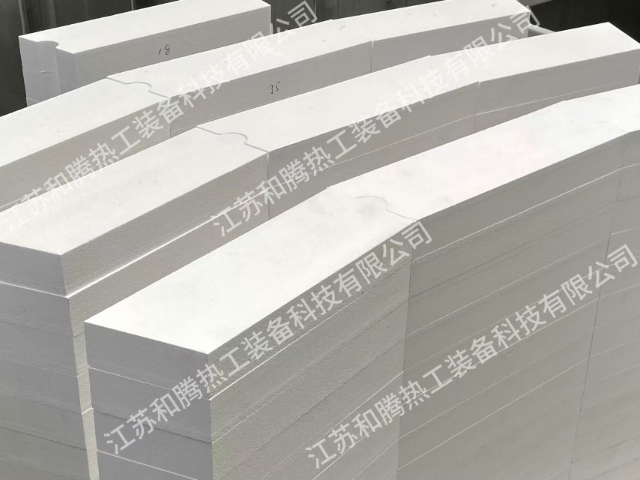

輕質泡沫陶瓷爐膛材料的發展趨勢聚焦于性能優化與成本控制,通過復合化技術將氧化鋯等耐高溫成分引入基體,可將使用溫度提升至1700℃以上,拓展至超高溫爐膛領域。采用工業固廢(如粉煤灰、鋼渣)部分替代原生陶瓷原料,已實現成本降低10%~15%,同時提升材料致密度。此外,梯度結構設計的泡沫陶瓷(表層致密、內層多孔)正在試驗階段,這種材料兼具表面耐磨性和內部隔熱性,有望延長爐膛內襯的更換周期。目前,該材料的市場應用仍以不錯實驗設備和精密熱處理領域為主,隨著規模化生產技術的成熟,其在通用工業爐領域的普及率將逐步提高。南通長晶爐泡沫陶瓷爐膛材料廠家

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 吉林加工仿生輕量化空心樓蓋芯模大量供應 2025-12-19

- 上海電解玻璃 2025-12-19

- 河北道路橋梁工程包括什么 2025-12-19

- 云南螺旋纏繞帶狀型材設備 2025-12-19

- 黃山防水鈑金加工供應商家 2025-12-19

- 無錫質量住宅裝飾裝修大概多少錢 2025-12-19

- 資陽市板式實木包裝箱 2025-12-19

- 華東室內地板供應 2025-12-19

- 徐匯區附近橡膠塑料防水材料推薦廠家 2025-12-19

- 質量聚氨酯超耐磨發展趨勢 2025-12-19