江蘇升降爐泡沫陶瓷爐膛材料批發

99瓷泡沫陶瓷爐膛材料的技術發展聚焦于性能平衡與成本優化,通過納米氧化鋁粉體摻雜(添加量1%~3%),可使材料常溫抗壓強度提升至10MPa以上,同時保持孔隙結構穩定。采用微波燒結技術替代傳統燒結,能縮短生產周期30%以上,降低能耗約25%,有助于控制制造成本。目前,該材料的應用仍受限于高純度原料成本,主要依賴進口粉體,國產替代率約為40%。隨著國內超高純氧化鋁粉體技術的成熟,其價格有望逐步下降,未來在光纖預制棒燒結爐等更多不錯領域的應用將得到拓展。單晶生長爐用泡沫陶瓷爐膛材料雜質≤0.05%,能確保晶體生長質量。江蘇升降爐泡沫陶瓷爐膛材料批發

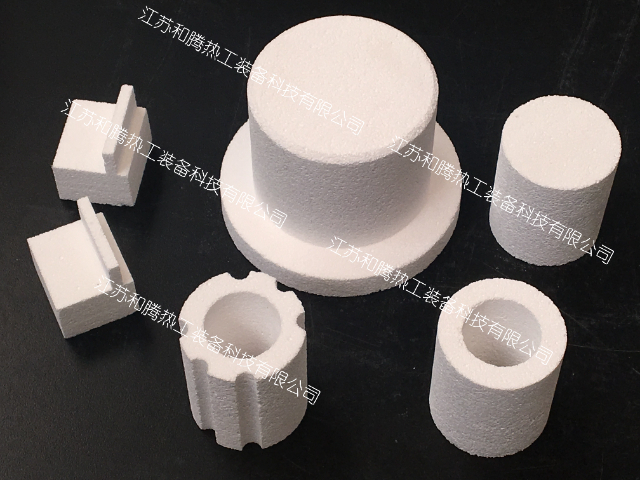

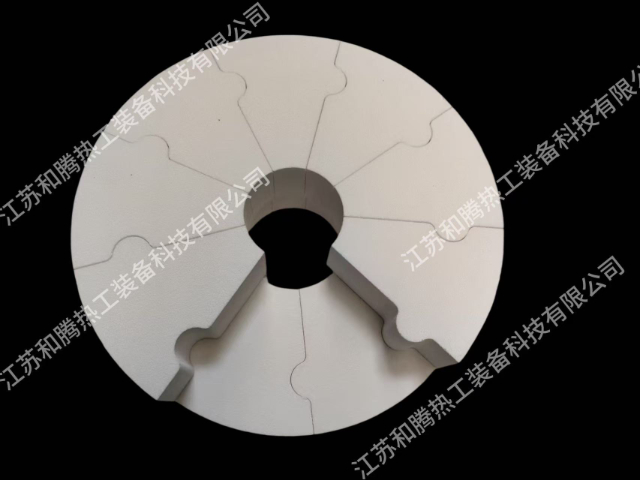

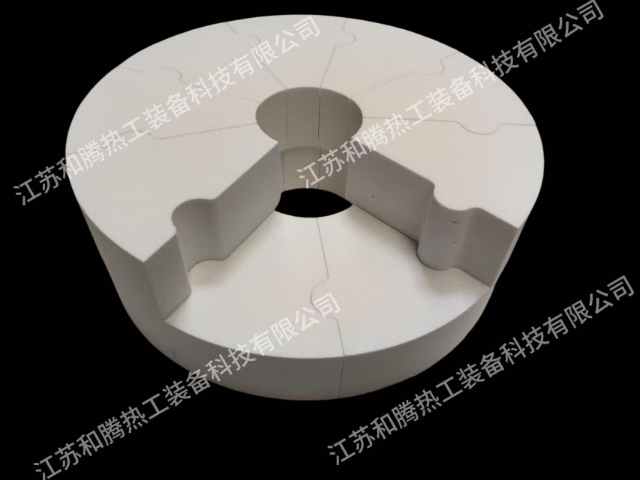

HT1800泡沫陶瓷爐膛材料在加工定制方面具有高度靈活性,能滿足不同用戶的多樣化需求。可根據用戶要求,通過雕刻機等設備精確加工成圓盤、圓塞、圓筒、圓柱等各種形狀,尺寸精度高。例如在管式爐中,可定制合適尺寸的爐塞,確保密封性與隔熱效果;圓形爐膛電爐的爐底盤、側壁、爐頂等部位,也能依據爐膛規格進行精細適配。對于大尺寸需求,可采用拼接工藝,如箱式電爐、隧道窯、推板窯的硅鉬棒塞磚,小尺寸采用整體結構,大尺寸則由兩個半塊拼合,既保證了使用性能,又兼顧了加工難度與成本。這種定制化服務使得HT1800材料能更好地融入各類復雜的爐膛設計與應用場景。合肥1800度泡沫陶瓷爐膛材料價格抗滲性好的泡沫陶瓷爐膛材料,在含塵氣氛中不易堵塞,保持透氣性。

從物理性能來看,輕質泡沫陶瓷爐膛材料的抗壓強度通常在1~5MPa之間,低于致密陶瓷但滿足爐膛內襯的結構支撐需求,其機械強度隨孔隙率升高而降低,實際選用時需平衡隔熱性與結構穩定性。材料的熱震穩定性取決于陶瓷基體成分,莫來石基泡沫陶瓷可承受1000℃至室溫的反復急冷急熱而不破裂,而氧化鋁基產品在同等條件下可能出現微裂紋。此外,其化學穩定性較好,能耐大多數酸性氣體和熔融金屬的侵蝕,但在強堿環境中可能發生緩慢腐蝕,因此不建議用于長期接觸高濃度堿蒸汽的爐膛。

泡沫陶瓷爐膛材料的性能測試需遵循嚴格的行業標準,以確保數據的可靠性與可比性。耐高溫性能測試通常采用靜態法,將樣品置于梯度爐中,在1200~1800℃區間階梯式保溫,每級保溫100小時后檢測結構完整性,失重率需控制在5%以內。導熱系數測試多采用熱線法,在常溫與高溫(800℃)下分別測定,差值需≤0.1W/(m?K)才算符合隔熱穩定性要求。抗熱震性測試則通過水淬法實現,將樣品從800℃快速投入20℃水中,循環50次后觀察裂紋產生情況,完好率≥80%為合格。這些測試數據為不同型號材料的選型提供了量化依據,避免實際應用中的性能誤判。化學惰性強的泡沫陶瓷爐膛材料,耐酸堿侵蝕,適合復雜氣氛爐膛。

輕質泡沫陶瓷爐膛材料的制造工藝主要有有機泡沫浸漬法、發泡法和顆粒堆積法三類。有機泡沫浸漬法是將聚氨酯泡沫等多孔骨架浸入陶瓷漿料,干燥后高溫燒結去除有機成分,形成與原骨架結構相似的陶瓷多孔體,該工藝適合制備開孔率高、孔徑均勻的材料。發泡法通過在陶瓷漿料中加入發泡劑(如碳化硅、鈦白粉),經攪拌產生氣泡后定型燒結,可靈活調節孔隙率但孔徑分布較寬。顆粒堆積法則利用陶瓷顆粒間的間隙形成孔隙,成本較低但孔隙連通性較差。不同工藝制成的材料性能存在差異,例如浸漬法產品的抗熱震性優于發泡法,更適合溫度波動頻繁的爐膛環境。經1600~1800℃燒結的泡沫陶瓷爐膛材料,結構充分致密化,性能穩定。江蘇1700度泡沫陶瓷爐膛材料多少錢

泡沫陶瓷爐膛材料與硅鉬棒兼容,不干擾熱傳導,保證加熱效率穩定。江蘇升降爐泡沫陶瓷爐膛材料批發

HT1800泡沫陶瓷爐膛材料適配多種高溫爐型,普遍應用于各類工業生產與科研實驗場景。在1600-1800℃的升降爐、臺車爐、井式爐、箱式爐等工業爐中,它能有效承受頻繁的溫度變化與機械沖擊,為爐內提供穩定的高溫環境。管式爐中,其良好的加工性能得以展現,易磨銑、易切割、易開孔的特點使安裝與維護更為便捷,且使用過程中不掉渣,避免對物料或反應造成污染。對于單晶爐、真空/氣氛爐這類對環境純凈度與溫度控制要求極高的設備,HT1800材料的高純度(潔白純凈、雜質少)與穩定的隔熱性能,可確保爐內真空度與氣氛均勻性不受影響,維持精細的溫度場,滿足單晶生長、退火等精密工藝需求。在微波加熱爐中,其獨特的結構不會干擾微波傳輸,同時能高效隔熱,提升加熱效率。江蘇升降爐泡沫陶瓷爐膛材料批發

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 四川弧形鋁方通生產廠家 2025-12-20

- 池州酒店固裝木飾面出廠價 2025-12-20

- 吳中區竹木纖維集成墻板多少錢一平米 2025-12-20

- 泰興特制保溫夾芯板服務熱線 2025-12-20

- 臨朐別墅外墻真石底漆廠家 2025-12-20

- 湖北衣帽間裝修設計哪家好 2025-12-20

- 黃浦區標準園林綠化工程供應商 2025-12-20

- 陜西201不銹鋼防撞柱多少錢一根 2025-12-20

- 杭州復古款式陽臺封窗特點 2025-12-20

- 深圳懸浮粒子玻璃 2025-12-20