江蘇半導體檢測工控機定制

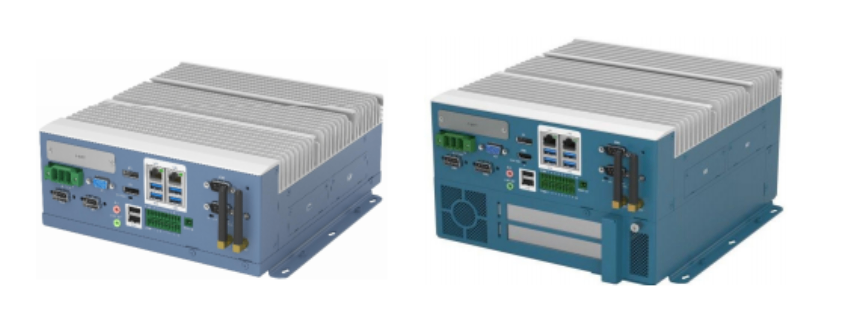

專為嚴苛工業視覺場景深度定制,本工控機集高性能計算、高速圖像采集與工業級可靠性于一體,成為精細識別的重心引擎。搭載新一代多核處理器(如Intel®Core?i7/i9或Xeon®W系列),配合PCIe3.0/4.0專業圖像采集卡接口(支持CameraLink、CoaXPress、GigEVision等協議),可高效處理高達8K分辨率、每秒數百幀的高速圖像流,實現毫秒級(<10ms)的低延遲分析與傳輸,滿足高速產線實時檢測需求。在算法加速方面,工控機采用異構計算架構,集成AI加速引擎(如Intel®OpenVINO?或NVIDIA®TensorRT),針對復雜視覺算法(如高精度目標識別、微米級缺陷檢測、三維定位引導)進行硬件級優化,推理性能提升5-10倍。結合優化的內存帶寬與高速SSD存儲,可并行處理多路相機數據,確保99.9%的檢測實時性。為適應工業現場挑戰,整機通過工業級強化設計:寬溫運行(-20°C~60°C)保障極寒或高溫車間穩定工作;全封閉無風扇散熱方案(導熱管+鋁合金鰭片)杜絕粉塵侵入;抗震結構(5Grms振動耐受)與防電磁干擾設計(EMCClassA)確保在沖壓設備、焊接機器人等強振動/干擾環境中可靠運行。工控機提供豐富的擴展槽,便于安裝各類板卡和模塊。江蘇半導體檢測工控機定制

X86平臺,作為工業計算領域的傳統中堅力量,其重心優勢在于強大的通用計算性能,尤其擅長處理復雜邏輯運算和單線程高負載任務。它依托于極其成熟的軟件生態系統,特別是對Microsoft Windows作系統以及大量歷史悠久、功能完備的工業自動化軟件(如高級PLC編程套件、復雜組態軟件、MES/SCADA服務器應用)的原生支持,確保了開發效率和軟件兼容性。這使得X86工控機在高性能計算、復雜控制策略執行、海量數據處理與分析等密集型應用場景中長期占據主導地位,典型標志如大型可編程邏輯控制器(PLC)主站、監控與數據采集(SCADA)系統中心服務器、高精度機器視覺處理系統以及工業自動化重心控制站。相比之下,ARM平臺則開辟了另一條高效能之路。其重心競爭力植根于低功耗設計、高度集成的片上系統(SoC)、不凡的能效比(性能功耗比)以及日益強大的多核并行處理能力。浙江多接口高擴展工控機定制工控機內部組件經過嚴格篩選,確保在極端溫度下正常工作。

在工業控制計算機(工控機)的重心硬件架構領域,X86與ARM兩大平臺憑借其鮮明的技術特質,形成了優勢互補、應用場景各異的格局,共同構筑了現代工業自動化多元化的硬件基石。X86架構以其強大的通用計算性能、成熟穩定的工業級芯片組以及極其豐富的軟件生態體系而著稱。這使得它在需要處理復雜控制邏輯、執行海量數據運算、運行資源密集型工業軟件(如高級PLC編程環境、大型SCADA系統服務器、高精度機器視覺處理平臺)以及承擔工業自動化主控站角色的場景中長期占據主導地位。與之相對,ARM架構則另辟蹊徑,其重心競爭力在于低功耗設計、高度集成的片上系統(SoC)、不凡的能效比(單位功耗性能出色)以及優異的實時響應能力。這些特性讓ARM平臺在空間物理受限(如緊湊型設備)、對功耗極度敏感(需長時間運行或電池供電)、強調長期運行穩定性以及追求高成本效益比的嵌入式工控應用中迅速崛起并多方面應用。典型的應用場景包括分布式現場I/O采集節點、承擔數據匯聚與輕量級處理的邊緣計算網關、人機交互界面(HMI)觸摸終端、便攜式工業檢測設備,以及大量依賴電池續航的戶外或移動現場設備。

本工控機是專為新能源儲能與光伏應用場景深度優化的智能控制終端,其創新性地采用了雙CAN總線冗余通信架構,通過兩條自主的CAN通道并行傳輸數據,通信速率高可達1Mbps,且具備自動切換功能,當主通道出現干擾時可無縫切換至備用通道,確保在復雜電磁環境下仍能維持設備間高速、可靠的數據交互。這種設計明顯提升了整個儲能系統的響應速度(指令延遲<5ms)與運行穩定性(通信可用性>99.999%)。在協議兼容性方面,該工控機支持Modbus-TCP與IEC61850工業標準協議,并內置多種設備驅動庫,可無縫對接各類光伏逆變器、電池管理系統(BMS)、能量管理系統(EMS)及電網調度系統,構建起從設備層到調度層的全棧式智能監控網絡。特別值得一提的是,其創新的協議轉換引擎可實時處理不同廠商設備的通信協議差異,真正實現跨平臺、跨品牌的無障礙數據交互。工控機堅固的結構設計確保在惡劣工業現場長時間穩定運行。

工控機作為專為工業環境設計的重心計算設備,在自動化系統中扮演著至關重要的"工業大腦"角色。其重心價值在于以不凡的可靠性克服嚴苛環境的挑戰:采用全金屬加固機箱與工業級組件,能夠在高溫車間(如50℃以上)、粉塵彌漫(符合IP65防塵標準)、持續振動(5Grms抗振等級)及強電磁干擾等惡劣條件下實現7x24小時不間斷穩定運行。在此堅實基礎上,工控機執行著五大重心使命:首先,直接驅動生產線關鍵設備(如六軸機械臂、數控機床),通過精細的實時控制算法確保微米級加工精度;進而,同步采集遍布現場的傳感器與PLC數據(包括溫度、壓力、流量、振動等數百個參數),進行毫秒級異常檢測與預警;同時,高效運行SCADA監控系統、MES制造執行系統等工業軟件,對海量產線數據實施深度分析(如設備OEE計算、質量追溯),為生產優化提供決策依據;其作為關鍵通信樞紐,通過工業以太網、OPC UA協議等打通現場層設備(如變頻器、機器視覺系統)與上層管理系統(如ERP、WMS)的數據通道,實現全價值鏈信息融合;更通過豐富的擴展能力(如PCIe/PCI插槽、Mini-PCIe接口)靈活集成運動控制卡、機器視覺卡等專業模塊,滿足定制化控制需求。工控機設計遵循工業標準,如EIA RS-310C (19英寸機架)。江蘇半導體檢測工控機定制

在樓宇自動化中,工控機管理著空調、照明、安防等系統。江蘇半導體檢測工控機定制

工控機采用全封閉無風扇嵌入式架構,徹底摒棄了傳統工控機依賴風扇主動散熱的模式,轉而采用高效被動導熱系統。其重心技術在于利用高導熱系數材料(如航空級鋁合金、納米碳纖維復合材料及相變導熱介質)構建多層級熱傳導路徑,確保CPU、GPU等關鍵發熱元件產生的熱量能夠快速傳遞至機殼,并通過精密設計的散熱鰭片與外界空氣進行高效熱交換。這種散熱方式不僅完全消除風扇機械故障風險(如軸承磨損、扇葉斷裂、積塵停轉等),還避免了因風扇振動導致的電子元件松動問題,使整機MTBF(平均無故障時間)突破10萬小時,大幅提升工業設備的長期運行穩定性。在結構設計方面,無風扇設計工控機采用一體化壓鑄鋁合金機身,結合內部模塊化布局,在緊湊空間內實現比較好散熱與電磁屏蔽性能。其符合IP65防護等級,所有接縫均采用硅膠密封條+金屬加固邊框雙重防護,可完全隔絕粉塵、油污、濕氣及腐蝕性氣體的侵入。此外,內部PCB板采用工業級三防涂層,關鍵接口配備抗震鎖緊機構,確保在-20°C至60°C的極端溫度范圍內穩定運行,并能承受15G機械沖擊及5Hz~500Hz寬頻振動,適應智能制造、軌道交通、石油化工等嚴苛工業環境。

江蘇半導體檢測工控機定制

- 杭州海光工控機定制 2025-12-20

- 蘇州研祥工控機設計 2025-12-20

- 新疆研華采集模塊 2025-12-20

- 新疆CAN口通訊一體機設計 2025-12-20

- 海南CAN口通訊一體機ODM 2025-12-19

- 蘇州掛壁式顯示器開發 2025-12-19

- 南京自動化MES產線一體機ODM 2025-12-19

- 杭州多網口物聯網一體機生產制造 2025-12-19

- 研華一體機 2025-12-19

- 杭州上架式一體機 2025-12-19

- 江西單相電能計量監控芯片平均價格 2025-12-20

- 國內電容NTC溫度傳感器廠家 2025-12-20

- 標準紅外測溫傳感器交易價格 2025-12-20

- 北京配氣系統用氧氣傳感器怎么用 2025-12-20

- 江浙滬專業加工價格 2025-12-20

- 浙江拉桿注塑機電子尺常見問題 2025-12-20

- 河北電子測量儀器品牌 2025-12-20

- 機械打膠機 2025-12-20

- 上海進口通訊器材生產廠家 2025-12-20

- 淮安弧形磁鐵咨詢 2025-12-20