重慶主動測量系統(tǒng)供應

前插磨加工主動測量儀可提高加工效率。前插加工流程長、精度要求高,傳統(tǒng)加工需頻繁停機測量和調整,影響生產效率。主動測量儀實現(xiàn)了磨削與測量的同步進行,無需中斷加工即可完成尺寸檢測,大幅減少停機時間;同時,其內置的多種前插型號參數(shù)庫可快速調用對應加工標準,減少換產時的參數(shù)調試環(huán)節(jié)。這種高效性使單位時間內的前插產量明顯提升,降低單件加工成本,同時因質量穩(wěn)定減少后續(xù)檢驗工作量,加快產品流轉速度,提升企業(yè)對市場訂單的響應能力,增強在前插制造領域的競爭優(yōu)勢。磨加工主動測量儀的可靠性是保證批量加工一致性的重要前提。重慶主動測量系統(tǒng)供應

曲軸磨加工主動測量儀能優(yōu)化曲軸磨削的進給策略。曲軸軸頸磨削需兼顧效率與精度,傳統(tǒng)固定進給模式難以平衡兩者。主動測量儀根據(jù)軸頸初始尺寸與目標尺寸的差值,自動規(guī)劃進給路徑:粗磨階段采用大進給量快速去除余量,當接近成品尺寸時切換為精細進給,確保表面粗糙度達標。這種智能進給策略在保證精度的前提下大幅縮短磨削時間,減少砂輪與軸頸的無效接觸,降低磨削熱產生,避免軸頸因過熱導致的性能退化,同時提升單位時間的加工效率,優(yōu)化生產節(jié)拍。?曲軸主動量儀費用磨加工主動測量儀的測量范圍需與被加工工件的尺寸規(guī)格相匹配,確保覆蓋完整的加工區(qū)間。

外圓磨加工主動測量儀能保障外圓表面的尺寸精度。外圓作為零件與其他部件配合的關鍵表面,其直徑公差、圓度等參數(shù)直接影響裝配精度,傳統(tǒng)磨削中因砂輪磨損、工件熱變形等因素易出現(xiàn)尺寸偏差。主動測量儀通過對稱布置的測頭實時接觸外圓表面,持續(xù)采集直徑數(shù)據(jù)和圓度偏差,將信息實時傳輸至磨削控制系統(tǒng),當檢測到尺寸接近公差上限時,自動降低進給速度,直至達到目標尺寸后停止磨削。這種精確控制可確保外圓尺寸嚴格處于設計公差范圍內,避免因尺寸超差導致的配合間隙過大或過小,減少運轉中的摩擦損耗和振動,為零件的穩(wěn)定配合提供基礎保障,同時降低因尺寸問題導致的返工率,提升加工質量的可靠性。?

內孔磨加工主動測量儀能提升內孔形位公差的控制能力。內孔的圓柱度、同軸度等形位公差對零件裝配和功能影響明顯,傳統(tǒng)測量方式難以在加工中實時監(jiān)測這些參數(shù),易導致形位誤差超標。內孔磨主動測量儀通過多方向傳感器同步采集數(shù)據(jù),可實時計算內孔的圓柱度偏差、軸線偏移量等形位參數(shù),并將信息反饋至控制系統(tǒng),通過調整砂輪軸線與工件的相對位置進行動態(tài)修正。這種實時控制能力確保內孔形位公差嚴格控制在設計范圍內,避免因形位誤差導致的裝配困難或功能失效,提升零件的整體裝配質量和使用性能,滿足高精度零件的加工要求。?磨加工主動測量儀在磨削過程中對工件尺寸進行實時捕捉,為加工精度提供即時反饋。

前插磨加工主動測量儀能增強批量生產的一致性。批量生產中,前插坯料的初始尺寸差異、設備狀態(tài)變化等因素易導致產品質量離散,傳統(tǒng)抽檢方式難以全方面控制。主動測量儀對每一件前插的全磨削過程進行連續(xù)測量,記錄完整的尺寸變化曲線和關鍵參數(shù),通過統(tǒng)計分析同一批次的尺寸偏差規(guī)律,自動微調下一批次的磨削基準和補償值。這種批量調控能力可縮小不同前插之間的尺寸差異,確保裝配時的互換性,減少因個體差異導致的整機性能波動,同時為工藝優(yōu)化提供詳實數(shù)據(jù)支持,提升批量生產的質量穩(wěn)定性,滿足規(guī)模化生產的質量管控要求。?磨加工主動測量儀與磨床的協(xié)同工作,能夠有效減少工件加工過程中的尺寸偏差。重慶主動測量系統(tǒng)供應

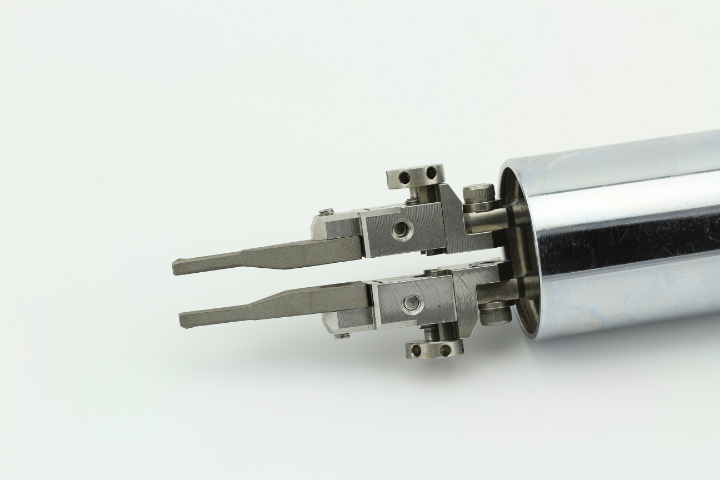

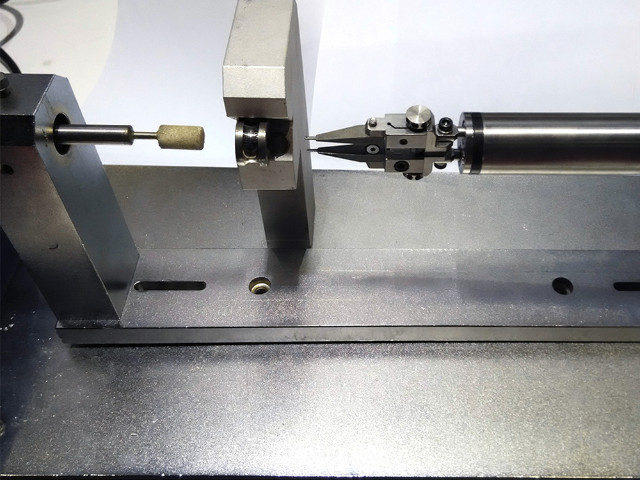

磨加工主動測量儀結構緊湊輕便,安裝便捷,完美集成于磨床,全程不干擾磨削作業(yè)。重慶主動測量系統(tǒng)供應

前插磨加工主動測量儀有助于優(yōu)化磨削進給參數(shù)。前插不同部位的材料去除量和精度要求存在差異,傳統(tǒng)固定進給參數(shù)難以兼顧效率與質量。主動測量儀根據(jù)實時采集的各部位尺寸數(shù)據(jù)和材料硬度反饋,自動優(yōu)化進給策略:在粗磨階段對大余量部位采用高進給速度快速去除材料,在接近成品尺寸的精磨階段切換為低進給速度,在精度要求高的配合面采用微進給模式。這種動態(tài)參數(shù)調整可在保證各部位精度和表面質量的前提下,大幅縮短整體磨削時間,減少不必要的砂輪損耗,降低磨削熱產生,避免因過熱導致的材料性能退化,提升加工的經濟性和效率。?重慶主動測量系統(tǒng)供應

- 成都方肩銑刀 2025-12-04

- 成都修扣刀采購 2025-12-04

- 浙江石油管加工配套刀 2025-12-04

- 齒輪銑刀選購 2025-12-04

- 成都前插主動測量系統(tǒng)采購 2025-12-04

- 工具QPQ哪家靠譜 2025-12-03

- 湖北模具QPQ服務 2025-12-03

- 通用螺紋刀片供應 2025-12-03

- 湖南石油管螺紋切削刀具采購 2025-12-03

- 華東溝道刀 2025-12-03

- 泰州異形復雜零部件大概多少錢 2025-12-04

- 中山自行車變速器金屬粉末注射供應商 2025-12-04

- GBP美國哈克HK940-220液壓站C6LB-U 2025-12-04

- 耐腐蝕沖壓件表面工藝 2025-12-04

- 廣東鏡面模具鋼板廠家直銷 2025-12-04

- 宜興沖壓模聯(lián)系人 2025-12-04

- 徐州扭轉碟形彈簧2939mm 2025-12-04

- 成都方肩銑刀 2025-12-04

- 廣州進口冷藏車離合器安裝 2025-12-04

- 江蘇質量好的齒輪服務熱線 2025-12-04