湘潭CNC夾具生產廠商

新能源汽車行業的快速發展對夾具提出了諸多特殊要求,尤其是在電池包、電機、電控等關鍵部件的加工與裝配中。電池包殼體多為鋁合金材質,質地較軟,夾具需采用柔性夾緊方式,避免產生夾緊變形,同時定位精度需控制在微米級,確保殼體的密封性和裝配精度;電機轉子、定子的加工對同軸度要求極高,夾具需具備高精度的定心功能,減少加工過程中的圓跳動誤差;此外,新能源汽車部件生產批量大、節拍快,夾具需具備高自動化程度和快速換型能力,適應多品種、大批量的生產需求。同時,部分部件加工涉及高壓、高溫環境,夾具還需具備良好的耐熱、耐壓性能,確保使用安全。夾具夾持穩定性強,即使在高速加工中也能保持工件定位精確。湘潭CNC夾具生產廠商

夾具在傳動結構與連接部位進行了靜音優化,關鍵傳動組件采用精密配合設計,減少運行過程中的摩擦間隙,搭配專門的潤滑脂,降低機械摩擦產生的噪音。夾緊與松開動作通過緩沖結構實現平穩過渡,避免了剛性碰撞帶來的沖擊噪音,運行時噪音值控制在 70 分貝以下,為操作人員營造了更舒適的工作環境。靜音設計不僅提升了操作體驗,還減少了車間整體噪音污染,符合環保生產要求。即使在連續作業的自動化生產線中,多臺夾具同時運行也不會產生刺耳噪音,不影響車間內的溝通與設備預警信號傳遞,兼顧了生產效率與作業環境舒適度。河南車削夾具廠家直銷夾具可根據加工需求靈活調節,適配從小型到大型的多種工件。

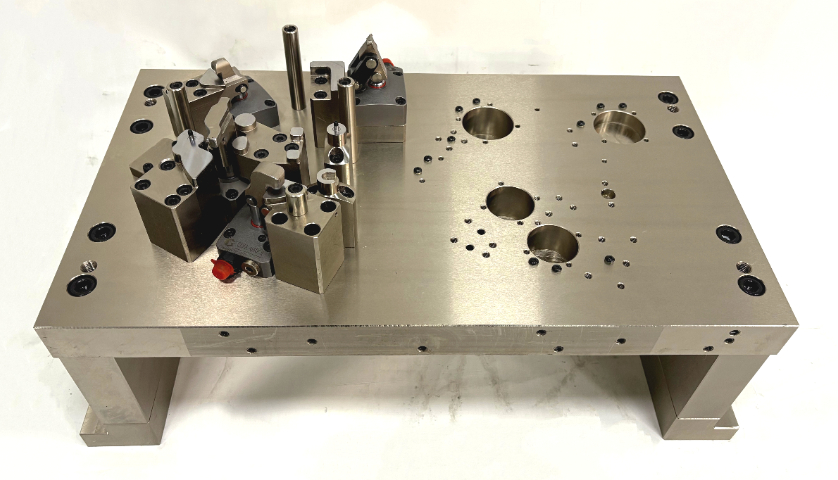

夾具的精度直接影響工件的加工質量,因此定期對夾具進行精度檢測與校準是保證生產穩定性的重要環節。常見的檢測項目包括定位元件的尺寸精度、定位平面的平行度和垂直度、夾緊機構的重復定位精度等。檢測工具可選用百分表、千分表、水平儀、三坐標測量儀等,三坐標測量儀能實現夾具三維空間尺寸的高精度檢測,適用于復雜結構夾具的精度驗證。校準過程中,若發現夾具精度超差,需及時進行調整或維修,如更換磨損的定位元件、調整夾緊機構的間隙、修復變形的夾具本體等。建立定期檢測與校準制度,能有效延長夾具使用壽命,確保加工精度持續穩定。

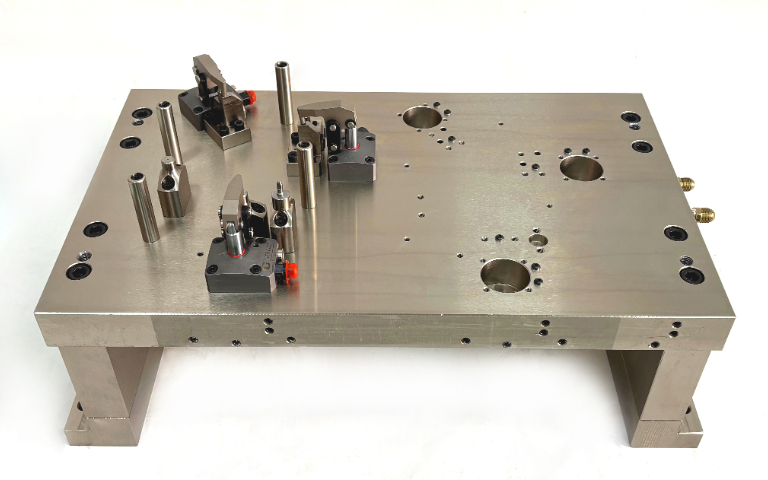

從手動操作夾具到機械化、自動化夾具的變革,每一次技術突破都極大地提升了生產效率和產品質量。如今,步入數字化、智能化時代,夾具正朝著高精度、高柔性、智能化方向大步邁進,以適應日益復雜多變的生產需求。從結構和原理層面剖析,夾具的設計蘊含著精妙的力學和機械原理。它主要由定位元件、夾緊裝置、導向元件和夾具體等部分構成。定位元件憑借精確的幾何形狀和尺寸,確保工件在夾具中處于確定的位置,如同為工件設定了精細的坐標,堪稱夾具的“定位之星” 夾具適配多類型加工場景,夾持響應迅速,為高效生產提供有力支撐。

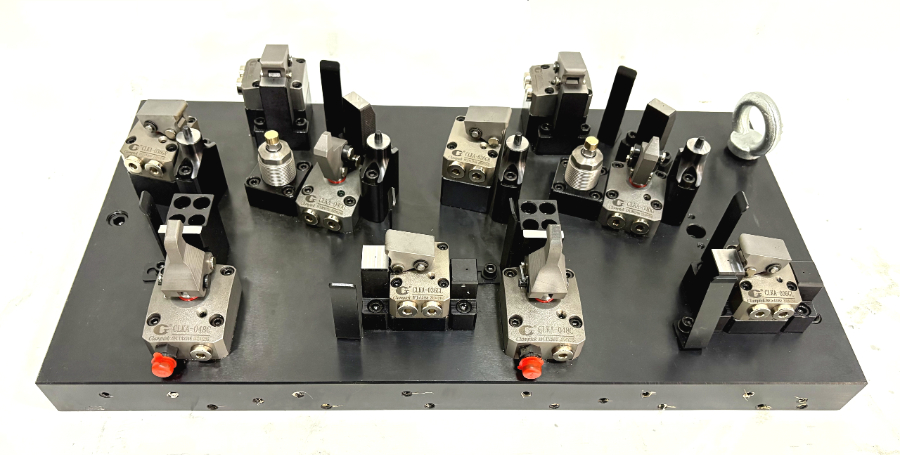

夾具預留了標準化自動化控制接口,可輕松與機械臂、PLC 控制系統、傳感器等自動化設備實現聯動,無需復雜改造即可融入自動化生產線。支持信號反饋功能,能將夾持狀態、定位精度等數據實時傳輸至控制系統,實現裝夾過程的自動化監測與調控,減少人工干預。適配自動化生產線的連續作業需求,裝夾與松開動作響應迅速,可與加工設備的工序節奏精確匹配,提升生產線的整體運行效率。部分型號還支持多夾具協同控制,通過控制系統實現同步裝夾、批量處理,進一步強化了自動化生產的規模化優勢,適配工業 4.0 背景下的智能化生產需求。夾具防護設計周全,能有效抵御粉塵油污,延長使用壽命。湘潭CNC夾具生產廠商

夾具密封性能優良,防潮防塵,能適應多種惡劣作業環境。湘潭CNC夾具生產廠商

夾具集成了高精度信號反饋系統,通過內置傳感器實時監測夾持狀態、定位位置、夾持力度等關鍵數據,并將信號同步傳輸至控制面板或上位機系統。操作人員可通過顯示屏直觀查看各項參數,及時發現裝夾異常,如夾持未到位、力度不足、定位偏差等,避免因裝夾問題導致加工廢品。信號反饋功能還支持與加工設備聯動,當夾具完成精確裝夾后,自動向加工設備發送啟動信號;若出現異常則觸發報警并暫停加工,形成閉環控制。該設計提升了加工過程的可控性,減少了人工巡檢的工作量,尤其適合自動化生產線與高精度加工場景,保障了生產過程的穩定性與產品合格率。湘潭CNC夾具生產廠商

- 西安工裝夾具報價 2025-12-19

- 南陽液壓夾具生產廠商 2025-12-19

- 河南磨削夾具價格 2025-12-19

- 南陽鉆床夾具廠家 2025-12-19

- 渭南簡易工裝夾具 2025-12-19

- 湘潭鉆床夾具品牌 2025-12-19

- 郴州鉆床夾具設備 2025-12-19

- 南陽夾鉗夾具廠家供應 2025-12-19

- 南通簡易工裝夾具生產廠商 2025-12-19

- 銑削夾具定做 2025-12-19

- 安徽液壓高速分散機 2025-12-20

- 上海密封環定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20

- 南通使用半導體模具 2025-12-20

- 蘇州全自動貼標機哪里有賣的 2025-12-20

- 泰州經濟型超聲波焊接機哪家好 2025-12-20

- 梁溪區使用CZU型鋼設備操作 2025-12-20

- 江蘇吸鋼板起重電磁鐵型號 2025-12-20

- 浙江多槽超聲波清洗機廠家現貨 2025-12-20