化學除油:這是電鍍鋅的***道工序。鋼鐵制件在加工、儲存和運輸過程中,表面往往會沾染各種油污,如機油、黃油、防銹油等。這些油污如果不徹底清理,會嚴重阻礙后續的電鍍過程,導致鍍層附著力差、起泡甚至脫落。化學除油通常采用含有氫氧化鈉(NaOH)、碳酸鈉(NaCO)、磷酸三鈉(NaPO)等堿性物質的除油溶液。在一定的溫度和時間條件下,堿性溶液與油污發生皂化反應和乳化作用,將油污分解為可溶于水的物質,從而達到去除油污的目的。熱水洗:經過化學除油后的制件,表面會殘留大量的除油溶液。彩色電鍍技術通過調節電壓波形,可在單一鍍種上呈現多種漸變色彩。甌海區鐵件電鍍加工三價藍白

電鍍加工的工藝流程詳解一個完整的電鍍加工流程通常涵蓋多個關鍵步驟,每一步都需嚴謹操作以確保較終鍍層質量。前處理前處理是電鍍成功的基礎,其主要目的是去除工件表面的油污、氧化皮、銹跡等雜質,使工件表面清潔、活化,以利于鍍層的良好附著。對于油污的去除,常用的方法有有機溶劑除油(如汽油、酒精、**等)、化學除油(利用堿性溶液中的表面活性劑乳化分解油污)以及電解除油(將工件置于堿性除油溶液中通以直流電,通過電解作用加速油污的分離)。甌海區鍍鋅電鍍加工藍色鋅鎳電鍍后的鈍化處理能在表面生成致密氧化膜,進一步增強耐蝕性能。

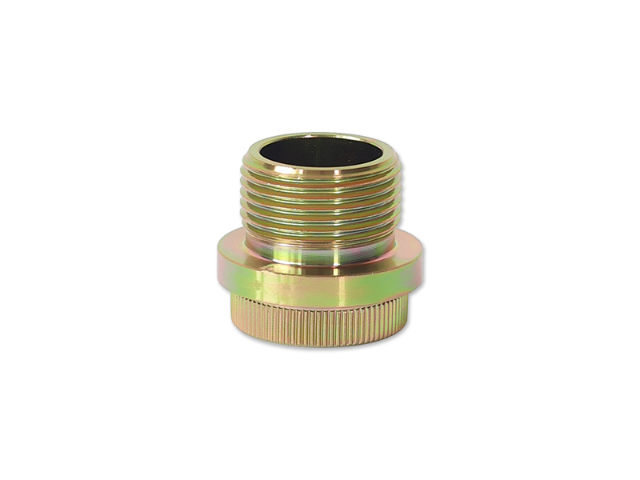

熱鍍鋅,也稱熱浸鍍鋅,是將鋼鐵構件浸入熔融的鋅液中,使構件表面獲得金屬覆蓋層的一種方法。熱鍍鋅層的形成過程較為復雜,可分為多個階段。當鋼鐵工件浸入熔融的鋅液時,首先在界面上,鐵原子與鋅原子相互擴散,形成鋅與α-鐵(體心固熔體)。隨著時間的推移,鋅原子繼續向鐵基體中擴散,同時鐵原子也向鋅液中擴散,在鐵基體表面形成一層由多種鋅-鐵合金相組成的合金層,如FeZn、FeZn等。當工件從鋅液中取出時,其表面會附著一層熔融態的純鋅,隨后這層純鋅冷卻凝固,形成較終的熱鍍鋅層。熱鍍鋅層從內到外依次為鐵-鋅合金層、過渡層和純鋅層。這種獨特的結構使得熱鍍鋅層不僅具有良好的耐腐蝕性,還能與鋼鐵基體牢固結合。例如,在建筑行業中普遍使用的熱鍍鋅鋼管,通過熱鍍鋅處理后,其表面形成的熱鍍鋅層能夠有效防止鋼管在長期使用過程中受到大氣、水等介質的腐蝕,大幅度延長了鋼管的使用壽命。

當直流電源接通時,在電場力的驅動下,陽極上的金屬原子失去電子成為金屬離子進入溶液,而在陰極(工件)表面,溶液中的金屬離子獲得電子被還原為單質形態并逐漸沉積形成鍍層。以常見的鍍銅工藝為例,在硫酸銅電鍍液中,銅陽極不斷溶解,Cu離子在電場作用下向陰極遷移并在其表面得到電子:Cu+2e→Cu,從而實現銅鍍層的增厚。這一看似簡單的過程,實則受到諸多因素的精細調控,包括電流密度、電鍍液成分與濃度、溫度、pH值以及攪拌速度等,每一個參數的微妙變化都可能對鍍層的質量產生深遠影響。電鍍完成后,需對工件進行清洗,去除表面殘留的電鍍液。

在電鍍鋅過程中,有多個操作要點需要嚴格把控,以確保鍍層質量。首先是電流密度的控制,電流密度對鍍層的厚度、結構和性能有著重要影響。如果電流密度過低,鍍層沉積速度慢,生產效率低,且可能導致鍍層厚度不均勻;而電流密度過高,則容易在工件邊緣和前列等部位產生燒焦、粗糙等缺陷。不同的鍍液體系和工件材質,需要根據經驗和實驗確定合適的電流密度范圍。例如,對于普通鋼鐵工件在氯化物鍍鋅液中,一般電流密度控制在1-5A/dm之間。其次是鍍液溫度的調節,鍍液溫度會影響鍍液的導電性、鋅離子的擴散速度以及電極反應的速率等。電鍍加工是利用電解原理在工件表面沉積金屬鍍層的重要工藝。洞頭區鋅鎳合金電鍍加工六價黑鋅

PCB板連接器實施選擇性局部鍍金,兼顧信號傳輸與焊接可靠性。甌海區鐵件電鍍加工三價藍白

據相關數據顯示,一些小型電鍍廠周邊的地表水鉻含量超標可達數十倍甚至上百倍。能耗較高電鍍過程是一個能量密集型的過程,尤其是在加熱、攪拌以及維持電化學反應持續進行等方面需要消耗大量電能。以大型電鍍生產線為例,其每年的耗電量可達數百萬度,這不僅增加了生產成本,也不符合當前節能減排的發展趨勢。鍍層質量控制難度大盡管有一系列成熟的工藝參數和技術手段來控制鍍層質量,但由于電鍍過程中影響因素眾多且相互關聯復雜,在實際生產中仍難以完全避免出現鍍層缺陷。例如,即使是在相同的電鍍條件下,不同批次生產的鍍件可能會出現厚度不均勻、孔隙率不一致等問題,這給大規模工業化生產中的質量控制帶來了很大挑戰。甌海區鐵件電鍍加工三價藍白