溫州藍寶石晶圓切割測試

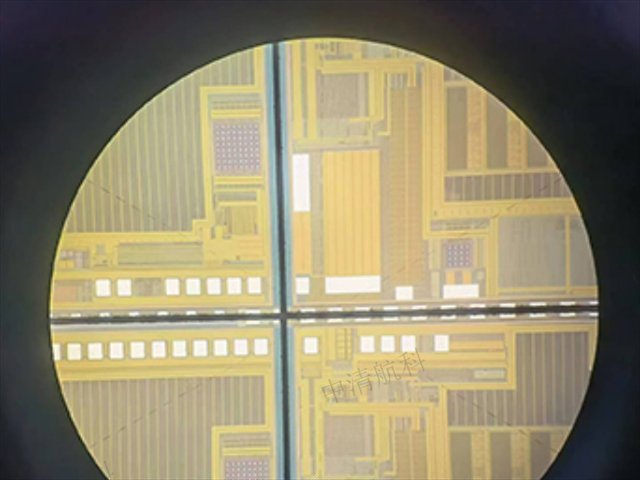

為提升芯片產出量,中清航科通過刀片動態平衡控制+激光輔助定位,將切割道寬度從50μm壓縮至15μm。導槽設計減少材料浪費,使12英寸晶圓有效芯片數增加18%,明顯降低單顆芯片制造成本。切割產生的亞微米級粉塵是電路短路的元兇。中清航科集成靜電吸附除塵裝置,在切割點10mm范圍內形成負壓場,配合離子風刀清理殘留顆粒,潔凈度達Class1標準(>0.3μm顆粒<1個/立方英尺)。中清航科設備內置AOI(自動光學檢測)模塊,采用多光譜成像技術實時識別崩邊、微裂紋等缺陷。AI算法在0.5秒內完成芯片級判定,不良品自動標記,避免后續封裝資源浪費,每年可為客戶節省品質成本超百萬。中清航科切割冷卻系統專利設計,溫差梯度控制在0.3℃/mm。溫州藍寶石晶圓切割測試

在半導體設備國產化替代的浪潮中,中清航科始終堅持自主創新,中心技術100%自主可控。其晶圓切割設備的關鍵部件如激光發生器、精密導軌、控制系統等均實現國產化量產,不僅擺脫對進口部件的依賴,還將設備交付周期縮短至8周以內,較進口設備縮短50%,為客戶搶占市場先機提供有力支持。展望未來,隨著3nm及更先進制程的突破,晶圓切割將面臨更小尺寸、更高精度的挑戰。中清航科已啟動下一代原子級精度切割技術的研發,計劃通過量子點標記與納米操控技術,實現10nm以下的切割精度,同時布局晶圓-封裝一體化工藝,為半導體產業的持續發展提供前瞻性的技術解決方案,與全球客戶共同邁向更微觀的制造領域。衢州碳化硅晶圓切割寬度中清航科推出切割廢料回收服務,晶圓利用率提升至99.1%。

在晶圓切割的邊緣檢測精度提升上,中清航科創新采用雙攝像頭立體視覺技術。通過兩個高分辨率工業相機從不同角度采集晶圓邊緣圖像,經三維重建算法精確計算邊緣位置,即使晶圓存在微小翹曲,也能確保切割路徑的精確定位,邊緣檢測誤差控制在1μm以內,大幅提升切割良率。為適應半導體工廠的能源管理需求,中清航科的切割設備配備能源監控與分析系統。實時監測設備的電壓、電流、功率等能源參數,生成能耗分析報表,識別能源浪費點并提供優化建議。同時支持峰谷用電策略,可根據工廠電價時段自動調整運行計劃,降低能源支出。

為滿足汽車電子追溯要求,中清航科在切割機集成區塊鏈模塊。每片晶圓生成單獨工藝參數數字指紋(含切割速度、溫度、振動數據),直通客戶MES系統,實現零缺陷溯源。面向下一代功率器件,中清航科開發等離子體輔助切割(PAC)。利用微波激發氧等離子體軟化切割區材料,同步機械分離,切割效率較傳統方案提升5倍,成本降低60%。邊緣失效區(EdgeExclusionZone)浪費高達3%晶圓面積。中清航科高精度邊緣定位系統通過AI識別有效電路邊界,定制化切除輪廓,使8英寸晶圓可用面積增加2.1%,年省材料成本數百萬。切割道寬度測量儀中清航科研發,在線檢測精度達0.05μm。

晶圓切割作為半導體制造流程中的關鍵環節,直接影響芯片的良率與性能。中清航科憑借多年行業積淀,研發出高精度激光切割設備,可實現小切割道寬達20μm,滿足5G芯片、車規級半導體等領域的加工需求。其搭載的智能視覺定位系統,能實時校準晶圓位置偏差,將切割精度控制在±1μm以內,為客戶提升30%以上的生產效率。在半導體產業快速迭代的當下,晶圓材料呈現多元化趨勢,從傳統硅基到碳化硅、氮化鎵等寬禁帶半導體,切割工藝面臨更大挑戰。中清航科針對性開發多材料適配切割方案,通過可調諧激光波長與動態功率控制技術,完美解決硬脆材料切割時的崩邊問題,崩邊尺寸可控制在5μm以下,助力第三代半導體器件的規模化生產。超窄街切割方案中清航科實現30μm道寬,芯片數量提升18%。泰州砷化鎵晶圓切割廠

復合材料晶圓切割選中清航科多工藝集成設備,兼容激光與刀片。溫州藍寶石晶圓切割測試

針對小批量多品種的研發型生產需求,中清航科提供柔性化切割解決方案。其模塊化設計的切割設備可在30分鐘內完成不同規格晶圓的換型調整,配合云端工藝數據庫,存儲超過1000種標準工藝參數,工程師可快速調用并微調,大幅縮短新產品導入周期,為科研機構與初創企業提供靈活高效的加工支持。晶圓切割后的檢測環節直接關系到后續封裝的質量。中清航科將AI視覺檢測技術與切割設備深度融合,通過深度學習算法自動識別切割面的微裂紋、缺口等缺陷,檢測精度達0.5μm,檢測速度提升至每秒300個Die,實現切割與檢測的一體化流程,避免不良品流入下道工序造成的浪費。溫州藍寶石晶圓切割測試

- 臺州流片代理聯系方式 2025-12-18

- 上海fcbga封裝 2025-12-18

- 臺積電 28nm流片代理廠家 2025-12-18

- 蘇州臺積電 40nm流片代理 2025-12-18

- 浙江lga封裝廠 2025-12-18

- 杭州sic晶圓切割劃片廠 2025-12-18

- 宿遷XMC 55nmSOI流片代理 2025-12-18

- 紹興XMC 55nmSOI流片代理 2025-12-18

- 上海sip封裝技術廠家 2025-12-18

- 麗水TSMC 180nm流片代理 2025-12-18

- 初中物理虛擬實驗學習APP下載推薦 2025-12-18

- 韶關LED全彩拼接屏答疑解惑 2025-12-18

- 普陀區特殊生產管理系統 2025-12-18

- 長沙塑膠視頻話機 2025-12-18

- 山西協作機器人裝配零部件 2025-12-18

- 湖南自動化MES系統解決方案 2025-12-18

- 哈爾濱銷售管理系統軟件開發企業收支狀況 2025-12-18

- 浙江窄邊框OLED透明屏采購價格 2025-12-18

- 揚州潛影防偽標識怎么用 2025-12-18

- 攀枝花貿易精斗云云進銷存 2025-12-18