昆山泵軸熱補償對中儀現(xiàn)狀

現(xiàn)場動態(tài)對比:與基準(zhǔn)方法/設(shè)備交叉驗證在實際設(shè)備運行中,通過與成熟對中方法或冷態(tài)/熱態(tài)實測數(shù)據(jù)對比,驗證熱補償模式的現(xiàn)場適用性。冷態(tài)與熱態(tài)補償結(jié)果對比設(shè)備停機冷態(tài)(溫度穩(wěn)定24小時以上)時,用高精度激光對中儀(如福祿克、普盧福等品牌)測量軸系對中偏差(徑向偏移、角度偏差),作為基準(zhǔn)冷態(tài)數(shù)據(jù)。設(shè)備啟動并穩(wěn)定運行至工作溫度(如泵、電機達到額定工況30分鐘后),用SYNERGYS對中儀開啟熱補償模式,測量熱態(tài)下的“補償后目標(biāo)對中值”(即設(shè)備運行時應(yīng)維持的對中狀態(tài))。待設(shè)備停機冷卻至冷態(tài)后,按SYNERGYS計算的“冷態(tài)預(yù)調(diào)值”(熱補償反推的冷態(tài)安裝偏差)重新調(diào)整軸系,再次啟動至熱態(tài),用激光對中儀實測熱態(tài)對中偏差。判斷標(biāo)準(zhǔn):熱態(tài)實測偏差與SYNERGYS預(yù)測的“補償后目標(biāo)值”偏差應(yīng)≤(徑向)或≤(角度),說明熱補償反推的冷態(tài)預(yù)調(diào)值準(zhǔn)確。與傳統(tǒng)熱補償方法對比對已知熱變形規(guī)律的設(shè)備(如汽輪機、高溫泵),采用傳統(tǒng)計算法(基于設(shè)備手冊熱膨脹系數(shù)、運行溫度差計算預(yù)調(diào)量)得出冷態(tài)預(yù)調(diào)值。對比SYNERGYS熱補償模式輸出的冷態(tài)預(yù)調(diào)值,兩者偏差應(yīng)≤10%(或≤),且熱態(tài)運行時設(shè)備振動值(如軸承振動烈度)在相同工況下無***差異(≤)。ASHOOTER水泵和電機聯(lián)軸器調(diào)整參數(shù)是多少?昆山泵軸熱補償對中儀現(xiàn)狀

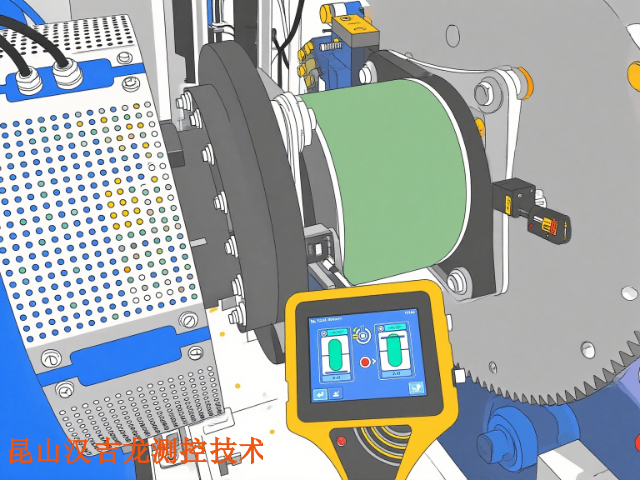

作流程:規(guī)范測量與調(diào)整邏輯熱態(tài)測量的時機選擇熱態(tài)數(shù)據(jù)采集需在設(shè)備穩(wěn)定運行≥1小時后進行(確保溫度場分布穩(wěn)定),避免在啟停機、負載波動階段測量(此時溫度與偏差未達穩(wěn)態(tài),數(shù)據(jù)無效)。需記錄設(shè)備實際運行參數(shù)(如介質(zhì)溫度、壓力、轉(zhuǎn)速),與熱補償結(jié)果關(guān)聯(lián)存檔,便于后續(xù)分析工況對補償效果的影響。調(diào)整過程的實時驗證機械調(diào)整(如增減墊片、平移電機)需遵循“邊調(diào)邊測”原則,每次調(diào)整后等待5-10分鐘(讓設(shè)備姿態(tài)穩(wěn)定),再通過激光單元確認偏差變化。禁止過度依賴自動補償建議,需結(jié)合現(xiàn)場機械限位(如電機地腳螺栓調(diào)節(jié)范圍)調(diào)整量值,避免超出物理可調(diào)范圍。昆山泵軸熱補償對中儀現(xiàn)狀漢吉龍工業(yè)泵軸熱補償對中儀溫度自適應(yīng)調(diào)節(jié),對中更可靠。

AS泵軸熱補償對中升級儀的應(yīng)用,為工業(yè)企業(yè)帶來了***的效益。一方面,提高了設(shè)備的運行穩(wěn)定性,減少了因軸不對中導(dǎo)致的設(shè)備故障和停機時間,降低了維修成本。據(jù)統(tǒng)計,使用該升級儀后,設(shè)備的平均無故障運行時間可延長30%以上,維修費用降低20%-30%。另一方面,提升了生產(chǎn)效率,保障了生產(chǎn)的連續(xù)性,為企業(yè)創(chuàng)造了更多的經(jīng)濟效益。例如,某大型煉油廠在其眾多泵類設(shè)備上應(yīng)用AS泵軸熱補償對中升級儀后,每年因減少設(shè)備故障停機而增加的產(chǎn)量帶來的經(jīng)濟效益可達數(shù)百萬元。,AS泵軸熱補償對中升級儀通過對傳統(tǒng)對中儀的改造,成功新增熱補償功能,有效解決了傳統(tǒng)對中儀在應(yīng)對泵軸熱變形問題時的不足。該升級儀在提高軸對中精度、保障設(shè)備穩(wěn)定運行、降低企業(yè)成本等方面具有***優(yōu)勢,具有廣闊的應(yīng)用前景,值得在工業(yè)領(lǐng)域進一步推廣應(yīng)用。

分段溫度補償模式原理:將設(shè)備運行溫度劃分為多個區(qū)間(如 20-50℃、50-80℃、80-120℃),每個區(qū)間預(yù)設(shè)對應(yīng)的熱膨脹系數(shù)修正值,根據(jù)實時溫度落入的區(qū)間自動切換補償參數(shù)。適配場景:溫度區(qū)間跨度大(如常溫到 150℃)且不同區(qū)間熱變形規(guī)律差異明顯的設(shè)備,如煤化工多工況切換泵;材質(zhì)存在非線性熱膨脹特性的泵軸(如某些合金材料在特定溫度段膨脹系數(shù)突變);需兼顧冷態(tài)安裝調(diào)試與熱態(tài)運行的復(fù)雜場景,如新建項目中的泵組初次對中。優(yōu)勢:平衡精度與計算效率,避**一參數(shù)在寬溫區(qū)的誤差累積。化工泵軸熱補償對中儀適應(yīng)高溫介質(zhì),對中效果持久。

AS熱膨脹智能對中儀適用于多種工業(yè)設(shè)備和場景,具體如下:適用的設(shè)備類型泵類設(shè)備:如工業(yè)泵、高溫泵等,AS熱膨脹智能對中儀可確保其在運行過程中,因熱膨脹導(dǎo)致的軸系偏移得到精確補償,維持軸系的良好對中狀態(tài),減少設(shè)備故障和磨損。電機:電機在運行時會產(chǎn)生熱量,導(dǎo)致軸的熱膨脹,該對中儀能幫助電機在不同工況下保持軸與其他連接設(shè)備的對中精度,提高電機的運行效率和使用壽命。風(fēng)機:風(fēng)機在工作時,葉輪的轉(zhuǎn)動會產(chǎn)生熱量,同時環(huán)境溫度的變化也會影響風(fēng)機軸的狀態(tài),AS熱膨脹智能對中儀可用于風(fēng)機的軸系對中,保證風(fēng)機的穩(wěn)定運行。壓縮機:例如石化行業(yè)的離心壓縮機,AS熱膨脹智能對中儀的熱膨脹算法可自動修正設(shè)備冷態(tài)與熱態(tài)形變差異,減少熱態(tài)運行偏差,使軸承壽命延長。數(shù)控機床:在精密加工領(lǐng)域,數(shù)控機床的主軸對中精度要求極高,AS熱膨脹智能對中儀可用于數(shù)控機床主軸的校準(zhǔn),確保加工精度。風(fēng)電齒輪箱:風(fēng)電齒輪箱在運行過程中,由于溫度變化和負載的影響,軸系容易出現(xiàn)對中偏差,該對中儀可對此進行精確測量和補償,保障風(fēng)電齒輪箱的可靠運行。 ASHOOTER離心泵軸熱補償對中儀化解熱變形難題,延長設(shè)備壽命。昆山泵軸熱補償對中儀現(xiàn)狀

AS泵軸熱補償對中儀應(yīng)對熱脹冷縮。昆山泵軸熱補償對中儀現(xiàn)狀

常見熱補償模式及適配場景AS泵軸熱補償對中升級儀的熱補償模式通常分為以下三類,各具適配場景:1.實時動態(tài)補償模式原理:通過高精度溫度傳感器(精度±℃)實時采集泵體、軸系溫度,結(jié)合預(yù)設(shè)的材質(zhì)熱膨脹系數(shù),每秒更新一次熱變形補償值,動態(tài)調(diào)整對中參數(shù)。適配場景:高溫工況(工作溫度>100℃)且溫度波動大的設(shè)備,如化工高溫介質(zhì)輸送泵、電站鍋爐給水泵;連續(xù)運行且升溫速率穩(wěn)定(如每小時升溫5-10℃)的泵類,如煉油廠常減壓裝置進料泵;對運行精度要求極高(振動限值≤)的關(guān)鍵設(shè)備,如精密化工反應(yīng)釜配套泵。優(yōu)勢:實時響應(yīng)溫度變化,補償精度可達±,避免滯后性誤差。2.預(yù)設(shè)參數(shù)補償模式原理:基于設(shè)備的設(shè)計參數(shù)(如額定工作溫度、材質(zhì)、軸長)和歷史運行數(shù)據(jù),預(yù)設(shè)冷態(tài)到熱態(tài)的全周期熱變形曲線,對中時直接按預(yù)設(shè)曲線提前補償冷態(tài)偏差。適配場景:溫度范圍固定(如80-120℃)且熱變形規(guī)律穩(wěn)定的設(shè)備,如制藥廠恒溫物料輸送泵;間歇運行但啟停周期固定的泵類,如食品加工生產(chǎn)線的批次輸送泵;現(xiàn)場不具備實時溫度監(jiān)測條件(如環(huán)境干擾大),但歷史數(shù)據(jù)完整的老舊設(shè)備改造。優(yōu)勢:無需復(fù)雜的實時數(shù)據(jù)傳輸,操作簡單,適合工況穩(wěn)定的標(biāo)準(zhǔn)化設(shè)備。 昆山泵軸熱補償對中儀現(xiàn)狀

- ASHOOTER無線激光對中儀供應(yīng)商 2025-12-16

- 法國對中儀服務(wù)公司 2025-12-16

- 漢吉龍激光聯(lián)軸器對中儀找正方法 2025-12-16

- 傻瓜式快速對中校正儀演示 2025-12-16

- CCD激光聯(lián)軸器對中儀保修 2025-12-16

- 多功能激光聯(lián)軸器對中儀制造商 2025-12-16

- 漢吉龍軸對中校準(zhǔn)測量儀操作步驟 2025-12-16

- 設(shè)備對中儀服務(wù)維修 2025-12-15

- CCD對中儀服務(wù)使用方法圖解 2025-12-15

- 漢吉龍測控聯(lián)軸器振動紅外對中儀技術(shù)參數(shù) 2025-12-15

- 徐匯區(qū)常用儀器儀表銷售哪里買 2025-12-16

- 全自動數(shù)顯洛氏硬度計經(jīng)銷商 2025-12-16

- 黑龍江化妝品蒸汽質(zhì)量檢測儀品牌推薦 2025-12-16

- 如皋挑選線路板PCB廠家供應(yīng) 2025-12-16

- 遼寧游離氯分析 2025-12-16

- 甌北襯氟蝶閥型號 2025-12-16

- 安徽電子行業(yè)高低溫濕熱試驗箱 2025-12-16

- 廣州膠體界面微電泳儀品牌 2025-12-16

- 推薦污水流量計銷售廠家 2025-12-16

- 嘉定區(qū)空氣瓶答疑解惑 2025-12-16