瑞典聯軸器對中儀的作用

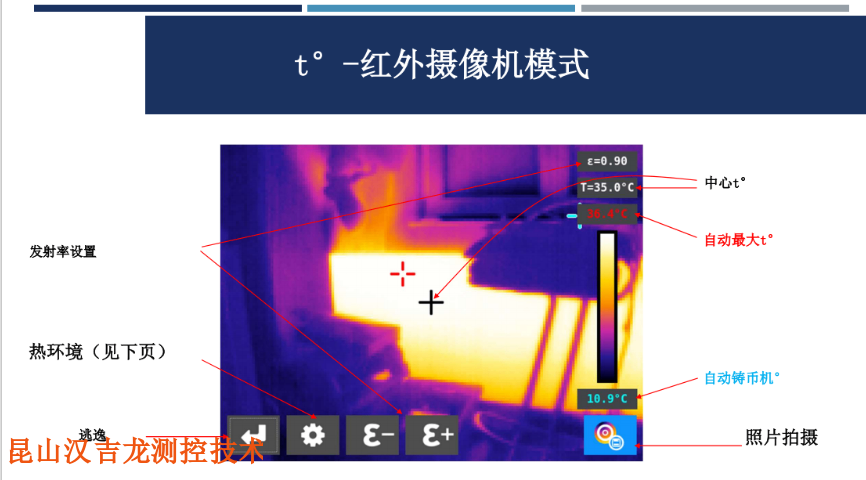

設備運行狀態監測智能工廠強調設備的實時狀態感知。愛司 AS500 激光對中儀集成了紅外熱成像與振動頻譜分析功能,實現從單一幾何精度檢測到設備健康狀態綜合評估的跨越。在電子制造智能工廠中,高速運轉的 SMT 貼片機等設備,對中不良可能引發振動加劇與局部溫升,進而影響貼片精度與設備壽命。愛司激光對中儀可實時監測設備表面溫度分布,穿透粉塵、油污等遮擋,發現肉眼不可見的內部過熱問題;振動分析模塊支持比較高 20,000rpm 轉速監測,能捕捉高速旋轉部件的早期故障特征。通過激光對中、紅外熱成像與振動頻譜分析三大技術的交叉驗證,避**一維度誤判,及時察覺設備潛在故障隱患,保障設備穩定運行。昆山漢吉龍激光測距儀模式選擇中ASHOOTE、VSHOOTE代表什么?瑞典聯軸器對中儀的作用

聯軸器對中儀

多維度融合:將對中測量與溫度、振動、油液分析等數據結合,形成設備健康狀態的***評估(如ASHOOTER的多參數診斷功能)。AI智能算法:通過機器學習識別常見對中誤差模式,提供更精細的調整建議,甚至預測未來偏差趨勢(如基于歷史數據預測基礎沉降導致的對中變化)。輕量化與便攜化:設備體積更小、重量更輕(部分型號<2kg),續航能力提升,適配風電、船舶等移動作業場景。選擇對中設備時,需結合設備精度要求(如普通電機可選±0.01mm級別,精密機床需±0.001mm級別)、工況環境(如粉塵多則選高防護等級)和預算,平衡基礎功能與附加價值,確保性價比比較好。租用聯軸器對中儀價格As300激光對中儀的介紹圖解。

AS激光對中儀在測量過程中出現誤差時,需結合誤差來源針對性處理,以保障對中精度。以下是具體處理方法:先排查設備與環境因素:若激光信號不穩定,檢查發射器與接收器的鏡頭是否清潔,用**擦拭布去除油污或灰塵;若測量時受振動影響,暫停作業并加固儀器支架,或選擇設備停機時段測量,減少外界干擾。環境溫度劇烈變化可能導致設備部件熱脹冷縮,此時應暫停測量,待環境溫度穩定后重新校準儀器。再修正操作規范性誤差:若因儀器架設歪斜導致誤差,重新調整支架高度與水平度,確保激光軸線與被測軸系平行,并用水平儀確認儀器安裝面的水平狀態;若參數輸入錯誤(如軸徑、轉速設置偏差),對照設備銘牌修正參數,重啟測量系統后再次讀數。針對數據一致性問題:當多次測量結果偏差較大時,檢查被測設備是否存在軸向竄動,若有則固定設備軸向位置后重新測量;對于剛性較差的設備,可增加測量點數量,取多組數據的平均值作為**終結果,降低單點測量的偶然性誤差。處理機械形變引發的誤差:大型設備因自重產生的形變可能導致對中數據失真,此時需分階段調整——先粗略對中后松開地腳螺栓,讓設備自然沉降,再進行精確對中;多軸聯動設備若某一軸段誤差超標。

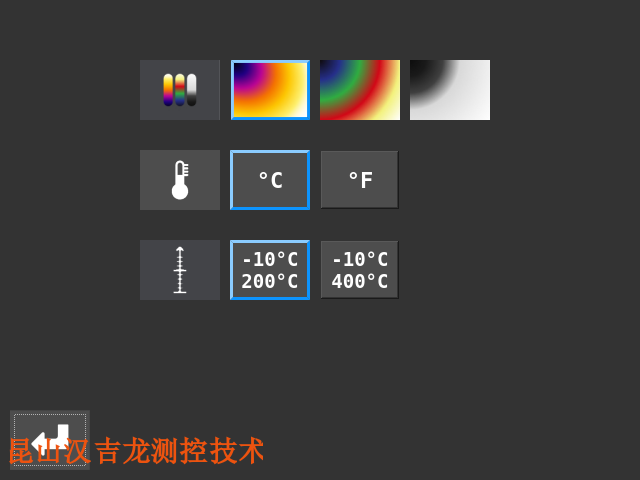

AS500激光對中儀特點便攜化--尺寸、測量、結果三部對中法,防振動干擾、熱補償、三點法對中和手動/自動對中檢測模式,全圖標指示無需擔心語言困擾,快速完成軸對準。精細化--第三代CCD藍牙探測器,分辨率1μm(),測量誤差:±1μm±1%,最大距離為10m,激光等級2<1mW,S端及M端實時顯示電量和帶有數字傾角儀(°)。直觀化--3D逼真機器圖形,支持左/右三維視圖及翻轉,切換直觀精細;含軟腳檢查器與冷態預置偏差量,保障運行中精細對中;水平校正實時調整,垂直方向可計算墊片;能鎖定任意地腳,自由切換設備調整。數據化--機器對中模式可生成報告并進行編輯,熱成像模式可進行熱影像數據導出,振動分析模式可根據ISO10816-3、ISO10816-7振動標準自動生成設備狀態圖。多元化--單臺儀器可以完成多項功能,可進行主軸對中校正、溫度異常定位、機械故障聽診、設備振動分析、環境照明等測試項目,減少了購置和人員攜帶成本。 HOJOLO-AS500多功能激光對中儀設備校準操作。

AS500激光對中系統通過實時動態反饋、數據整合分析、云端管理支持三大**能力,***提升設備維護進度管理的效率與精細度,具體表現為:一、實時動態反饋:縮短單次維護周期“邊調邊測”模式系統在調整設備過程中即時提供激光對中偏差值(如軸向0.15mm、徑向0.2mm)、軸承溫度熱點(如95℃)及振動頻譜特征(如1X頻率幅值2.3mm/s),操作人員可立即修正偏差,無需反復停機檢測。案例:傳統流程需2-3小時的多步檢測(對中檢測→發現異常→再用熱像儀/振動儀二次排查),AS500將流程壓縮至30分鐘內完成,減少設備停機時間。昆山漢吉龍測控有限公司-國產SYNERGYS激光對中儀的性能受哪些因素影響?愛司聯軸器對中儀操作步驟

國產ASHOOTE激光軸對中儀配置配件介紹。瑞典聯軸器對中儀的作用

在設備運行監測環節,愛司激光對中儀通過多維度技術融合與智能化數據處理實現實時故障預警,具體路徑如下:首先,多參數實時采集與關聯分析是基礎。儀器通過激光對中模塊持續監測軸系的徑向偏差(平行度)、軸向偏差(垂直度)等幾何參數,同步借助集成的紅外熱成像模塊捕捉設備表面溫度場分布,結合振動傳感器采集振動頻率、振幅等動態數據。例如,當電機與泵的軸系對中偏差超過 0.1mm 時,激光對中模塊會即時標記異常;若同時檢測到軸承部位溫度較正常工況升高 5℃以上,且振動頻譜中出現 2 倍頻或 3 倍頻峰值,系統會自動將三項參數關聯,識別為 “對中不良引發的軸承早期磨損” 風險。瑞典聯軸器對中儀的作用

- ASHOOTER無線激光對中儀供應商 2025-12-16

- 法國對中儀服務公司 2025-12-16

- 漢吉龍激光聯軸器對中儀找正方法 2025-12-16

- 傻瓜式快速對中校正儀演示 2025-12-16

- CCD激光聯軸器對中儀保修 2025-12-16

- 漢吉龍軸對中校準測量儀操作步驟 2025-12-16

- 設備對中儀服務維修 2025-12-15

- CCD對中儀服務使用方法圖解 2025-12-15

- 漢吉龍測控聯軸器振動紅外對中儀技術參數 2025-12-15

- 傻瓜式對中儀調試 2025-12-15

- 如皋挑選線路板PCB廠家供應 2025-12-16

- 遼寧游離氯分析 2025-12-16

- 甌北襯氟蝶閥型號 2025-12-16

- 安徽電子行業高低溫濕熱試驗箱 2025-12-16

- 廣州膠體界面微電泳儀品牌 2025-12-16

- 推薦污水流量計銷售廠家 2025-12-16

- 嘉定區空氣瓶答疑解惑 2025-12-16

- 貴州扭矩傳感器類型 2025-12-16

- 遠距離工業激光雷達應用方案 2025-12-16

- 馬鞍山調頻雷達物位計 2025-12-16