漢吉龍振動激光對中儀貼牌

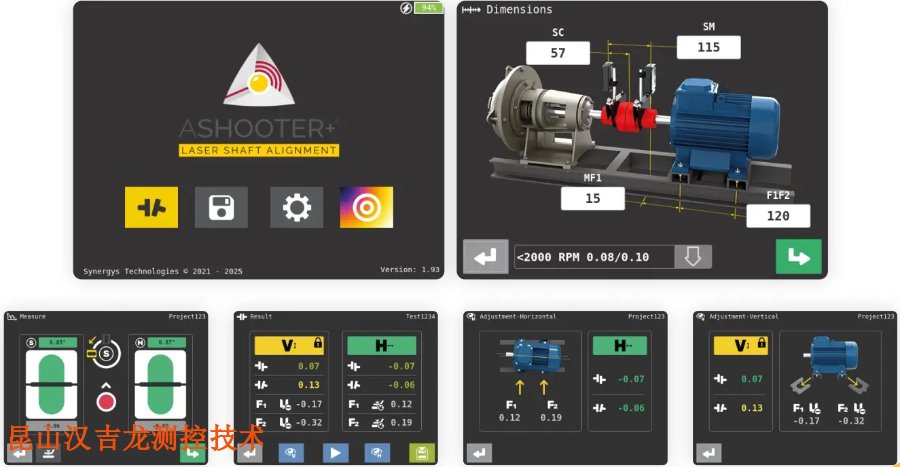

漢吉龍SYNERGYS參數(shù)設(shè)置與基準建立設(shè)備信息錄入在主界面選擇“新建任務(wù)”,輸入設(shè)備名稱(如“#3離心泵”)、型號、轉(zhuǎn)速(如1480r/min)等基礎(chǔ)信息,便于后續(xù)數(shù)據(jù)追溯。輸入測量距離(激光發(fā)射器與接收器之間的直線距離,可通過卷尺測量后手動輸入,或儀器自動識別)。對中標準選擇系統(tǒng)內(nèi)置多種行業(yè)標準(如ISO1940-1、API610),根據(jù)設(shè)備類型選擇對應(yīng)的允許偏差值(如離心泵通常選擇“”,徑向偏差≤)。若設(shè)備有特殊要求,可手動設(shè)置允許偏差范圍(水平/垂直方向分別設(shè)定)。熱補償參數(shù)設(shè)置(可選)高溫設(shè)備需開啟熱補償模式,輸入設(shè)備材質(zhì)(如鋼、鑄鐵)的熱膨脹系數(shù)(系統(tǒng)內(nèi)置20余種材質(zhì)數(shù)據(jù)庫,可直接選擇)。輸入設(shè)備運行時的最高溫度(如120℃)與環(huán)境溫度,系統(tǒng)自動計算冷態(tài)預(yù)調(diào)整量。 AS振動激光對中智能終端 觸屏操作振動分析,校準參數(shù)易調(diào)整。漢吉龍振動激光對中儀貼牌

振動分析功能:精細定位故障源頭與傳統(tǒng)激光對中儀相比,AS系列的突出亮點在于集成了專業(yè)振動分析模塊。儀器配備ICP/IEPE磁吸式加速度傳感器,可采集1Hz-14kHz寬頻范圍內(nèi)的振動信號,通過快速傅里葉變換(FFT)生成頻譜圖,直觀識別振動源特性:若2倍轉(zhuǎn)頻振動幅值異常升高,多為軸系角度不對中導(dǎo)致;徑向振動中1倍轉(zhuǎn)頻占比超70%,可能存在不平衡問題;高頻振動(>1kHz)***時,需警惕軸承早期磨損或潤滑不良。在某化工廠離心泵運維中,技術(shù)人員通過AS對中儀的振動頻譜發(fā)現(xiàn),電機軸承座水平振動的2倍轉(zhuǎn)頻幅值達(遠超ISO標準的),結(jié)合激光測量的角度偏差(),快速判定為聯(lián)軸器對中不良,而非軸承故障,避免了盲目拆機帶來的損失。 進口振動激光對中儀怎么用振動激光對中快速響應(yīng)儀 振動變化快速捕捉,校準及時調(diào)整。

技術(shù)參數(shù)與行業(yè)認證激光測量精度:±0.001mm(30mm視場)振動分析帶寬:0.5-14kHz(可擴展至20kHz)溫度補償范圍:-20℃~50℃(精度±0.5℃)防護等級:IP54(可選IP65增強型)認證標準:CE、FCC、ISO10816-3(振動評估)HOJOLO-SYNERGYS高頻振動激光對中儀通過寬頻振動分析、動態(tài)補償、抗干擾設(shè)計三大**技術(shù),徹底解決了高轉(zhuǎn)速設(shè)備校準中“測不準、效率低、誤判多”的痛點。其獨特的多維度數(shù)據(jù)融合能力與預(yù)測性維護功能,不僅提升了校準精度,更實現(xiàn)了從“被動維修”到“主動預(yù)防”的運維模式升級,成為能源、航空、船舶等行業(yè)高轉(zhuǎn)速設(shè)備維護的優(yōu)先解決方案。

漢吉龍SYNERGYS振動激光對中儀通過全流程智能化設(shè)計與多技術(shù)協(xié)同創(chuàng)新,徹底顛覆傳統(tǒng)校準模式,將高轉(zhuǎn)速設(shè)備的振動校準時間從8-12小時壓縮至2-4小時,***降低停機損失。其**技術(shù)突破體現(xiàn)在以下維度:一、無線化與模塊化架構(gòu):突破物理限制的快速部署全無線傳感器網(wǎng)絡(luò)采用藍牙,傳感器單元與主機間通訊距離達30米,徹底擺脫線纜束縛。在船舶機艙、風(fēng)電塔筒等復(fù)雜場景中,操作人員可自由移動完成多測點同步數(shù)據(jù)采集,較傳統(tǒng)有線設(shè)備節(jié)省30%布線時間。傳感器內(nèi)置鋰電池續(xù)航8小時,支持連續(xù)作業(yè)無需頻繁充電。即插即用的模塊化設(shè)計激光發(fā)射器、振動傳感器、紅外熱像儀均為**模塊,可根據(jù)需求靈活組合。例如,針對高速電機校準,*需安裝激光模塊與振動傳感器;若需深度診斷,可快速接入紅外熱像儀。模塊間通過標準化接口實現(xiàn)“熱插拔”,設(shè)備組裝時間縮短至5分鐘內(nèi)。 AS振動激光對中長距儀 長距離軸系振動校準,精度不受影響。

專項聯(lián)軸器優(yōu)化算法針對長軸系常用的膜片式、齒式聯(lián)軸器,開發(fā)專項算法精細捕捉徑向、軸向及角度偏差。例如,在法蘭聯(lián)軸器校準中,測量分辨率達,角度精度±°,較傳統(tǒng)打表法效率提升3倍。遠程協(xié)作與云平臺支持測量數(shù)據(jù)可通過WiFi實時上傳至企業(yè)設(shè)備管理云平臺,**團隊可遠程協(xié)助分析長軸系校準方案。某電力集團通過該功能,成功指導(dǎo)海外電站完成20米汽輪機軸系的遠程校準,節(jié)省差旅成本超20萬元。預(yù)測性維護功能結(jié)合歷史數(shù)據(jù)與振動頻譜特征,系統(tǒng)可提**-6個月預(yù)警潛在故障。例如,某石化企業(yè)的12米離心壓縮機通過趨勢分析,在振動幅值未超標時即發(fā)現(xiàn)軸承內(nèi)環(huán)早期磨損,避免了葉輪掃膛事故。五、典型案例驗證在某LNG接收站的低溫泵長軸系(8米)校準中,AS設(shè)備通過以下技術(shù)組合實現(xiàn)突破:激光測量:精細定位°的角度偏差;振動分析:頻譜顯示1X轉(zhuǎn)速頻率幅值達15mm/s,確認不對中引發(fā)的振動;紅外熱成像:發(fā)現(xiàn)聯(lián)軸器處溫度較正常值高12℃,印證對中偏差導(dǎo)致的摩擦發(fā)熱;動態(tài)補償:結(jié)合現(xiàn)場-15℃低溫環(huán)境,自動計算冷態(tài)預(yù)置偏差量,確保設(shè)備運行時軸系完全對中。校準后,振動值降至,軸承溫度回落至45℃,設(shè)備連續(xù)運行周期延長40%。 振動激光對中智能提醒儀 振動異常及時預(yù)警,校準不拖延。激光振動激光對中儀特點

塑料機械振動激光對中儀 減少設(shè)備振動,提升制品精度。漢吉龍振動激光對中儀貼牌

在工業(yè)流水線中,泵、電機、減速器、傳送帶等設(shè)備通過聯(lián)軸器、齒輪或皮帶串聯(lián)運行,單臺設(shè)備的軸系對中偏差會通過傳動鏈累積放大,引發(fā)整體振動超標、部件磨損加速等問題。AS流水線設(shè)備振動激光對中儀憑借多設(shè)備數(shù)據(jù)聯(lián)動、全局偏差溯源、協(xié)同校準優(yōu)化三大**能力,從系統(tǒng)層面解決流水線振動難題,實現(xiàn)整體運行穩(wěn)定性的***提升。多設(shè)備協(xié)同校準的技術(shù)**1.分布式數(shù)據(jù)采集與同步分析AS對中儀采用無線藍牙Mesh網(wǎng)絡(luò),可同時連接8-12臺設(shè)備的激光測量單元與振動傳感器,實現(xiàn)全流水線數(shù)據(jù)同步采集(采樣頻率達1kHz)。例如,某汽車裝配流水線包含5臺電機、3臺減速器和2臺傳送帶驅(qū)動裝置,儀器通過分布式部署的激光探頭(測量精度±)實時獲取各軸系的徑向/角度偏差,同步采集軸承座振動速度(量程)與溫度數(shù)據(jù)(精度±℃),構(gòu)建“對中偏差-振動幅值-溫度變化”的三維數(shù)據(jù)庫。系統(tǒng)內(nèi)置的偏差傳遞模型能自動計算單臺設(shè)備偏差對下游設(shè)備的影響系數(shù)。如當某臺電機徑向偏差達時,通過齒輪傳動會導(dǎo)致下游減速器振動幅值增加,模型可精細量化這種連鎖效應(yīng),為校準優(yōu)先級排序提供依據(jù)。漢吉龍振動激光對中儀貼牌

- ASHOOTER無線激光對中儀供應(yīng)商 2025-12-16

- 法國對中儀服務(wù)公司 2025-12-16

- 漢吉龍激光聯(lián)軸器對中儀找正方法 2025-12-16

- 傻瓜式快速對中校正儀演示 2025-12-16

- CCD激光聯(lián)軸器對中儀保修 2025-12-16

- 多功能激光聯(lián)軸器對中儀制造商 2025-12-16

- 漢吉龍軸對中校準測量儀操作步驟 2025-12-16

- 設(shè)備對中儀服務(wù)維修 2025-12-15

- CCD對中儀服務(wù)使用方法圖解 2025-12-15

- 漢吉龍測控聯(lián)軸器振動紅外對中儀技術(shù)參數(shù) 2025-12-15

- 徐匯區(qū)常用儀器儀表銷售哪里買 2025-12-16

- 全自動數(shù)顯洛氏硬度計經(jīng)銷商 2025-12-16

- 黑龍江化妝品蒸汽質(zhì)量檢測儀品牌推薦 2025-12-16

- 如皋挑選線路板PCB廠家供應(yīng) 2025-12-16

- 遼寧游離氯分析 2025-12-16

- 甌北襯氟蝶閥型號 2025-12-16

- 安徽電子行業(yè)高低溫濕熱試驗箱 2025-12-16

- 廣州膠體界面微電泳儀品牌 2025-12-16

- 推薦污水流量計銷售廠家 2025-12-16

- 嘉定區(qū)空氣瓶答疑解惑 2025-12-16