節能設備完整性管理與預測性維修系統維護記錄

設備完整性管理與預測性維修系統的建設,對企業而言至關重要,而建立完善的標準操作程序(SOP)是其中關鍵一環。對于設備的日常操作,需細化到每一個具體動作的先后順序,確保員工按流程規范執行,避免操作失誤。維護保養方面,要依據設備特性和運行規律,制定詳細的保養周期與內容,如不同部件的清潔、潤滑、緊固等要求。故障處理時,明確不同故障類型的應對策略、排查步驟及維修方法。標準操作程序不僅要涵蓋操作步驟,還應詳細注明各項注意事項,如操作時的環境要求、人員資質等。精確列舉所需工具和材料的規格、型號,確保使用的準確性。同時,著重強調安全防護措施,包括防護裝備的正確穿戴方法、危險區域的警示標識等。通過、細致的SOP培訓,切實提高員工操作技能與安全意識,有效減少因人為因素導致的設備故障與安全事故,保障設備穩定運行。設備完整性管理需要定期培訓員工。節能設備完整性管理與預測性維修系統維護記錄

化工企業設備的運行優化是設備完整性管理的重要目標之一。通過深入且細致地對設備運行數據展開分析和挖掘,能夠準確找出設備運行過程中的瓶頸和問題所在。比如,借助先進的數據分析算法,對設備運行的各項參數進行梳理,從而發現潛在的問題點。隨后采取一系列有針對性的優化措施,提高設備的運行效率和產能。例如,運用智能算法優化設備的運行參數設置,使其達到良好工作狀態;根據不同生產需求,靈活調整設備的運行模式;采用新型潤滑材料和高效冷卻技術,改善設備的潤滑和冷卻條件等。設備運行優化不僅能夠提高生產效率,還能有效降低設備的能耗和磨損,延長設備的使用壽命,為企業節省大量的設備更新和維護成本 。高精度設備完整性管理與預測性維修系統維護流程預測性維修系統可以延長設備使用壽命。

預測性維修系統需要建立準確的設備模型來實現對設備狀態的預測。對于不同類型的化工設備,如反應釜、離心機、換熱器等,要根據其工作原理、結構特點和運行數據建立相應的模型。以反應釜為例,考慮反應釜的物料特性、反應過程中的溫度變化、壓力變化以及攪拌裝置的運行情況等因素,建立反應釜的數學模型。通過將實時采集到的設備運行數據輸入模型,模型能夠模擬設備的實際運行狀態,并預測設備可能出現的故障。同時,利用機器學習算法對模型進行不斷優化和更新,使其能更好地適應設備運行過程中的各種變化。準確的設備模型為預測性維修系統提供了有力的支撐,提高了設備故障預測的準確性和可靠性。

化工企業設備的遠程監控與診斷是預測性維修系統極具潛力的發展方向之一。隨著互聯網和物聯網技術的蓬勃發展,這一技術得以實現對設備的遠程實時監控和準確故障診斷。當設備出現異常狀況時,系統會迅速且及時地發出警報,同時將詳細的故障信息準確無誤地傳輸給專業素養極高的維修團隊。維修人員借助遠程診斷功能,能夠深入地初步判斷故障原因,進而提前精心準備科學合理的維修方案和齊全的備件。這一系列舉措極大地提高了維修效率和響應速度。特別是對于一些地處偏遠、交通不便的化工企業而言,遠程監控與診斷技術的應用顯得尤為重要且意義深遠,它能夠切實有效地解決現場維修人員數量不足和響應時間過長的問題,為企業的穩定生產提供堅實保障 。實時監測技術提高了化工設備的可靠性。

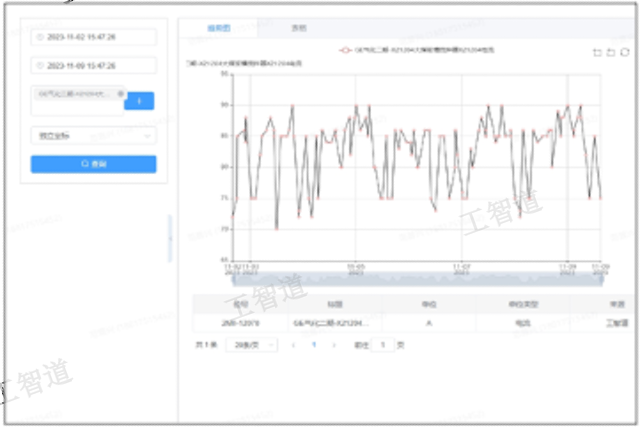

設備完整性管理與預測性維修系統的建設,需要企業建立完善的數據可視化展示平臺。在當今數字化時代,設備產生的數據量龐大且復雜,將設備的運行狀態、健康評估結果、維修計劃執行情況等重要信息以直觀的圖表、報表等形式展示出來就顯得尤為關鍵。這不僅方便管理人員和操作人員及時了解設備的整體情況,還能讓他們迅速捕捉到關鍵數據變化,做出準確決策。數據可視化展示平臺可以采用大屏顯示、移動端 APP、電腦端網頁等多種形式,滿足不同用戶的需求。大屏顯示適用于集中監控場景,能一目了然呈現設備全貌;移動端 APP 方便工作人員隨時隨地查看設備信息;電腦端網頁則為深入分析數據提供便利。通過數據可視化,極大提高設備管理的透明度和決策的科學性,助力企業實現高效、準確的設備管理 。化工設備的完整性管理需要各個方面的數據支持。高響應設備完整性管理與預測性維修系統評估體系

預測性維修系統減少了維護成本和時間。節能設備完整性管理與預測性維修系統維護記錄

設備完整性管理與預測性維修系統的建設,需要企業建立完善的風險預警機制。在化工生產復雜且高要求的環境下,設備運行狀況瞬息萬變,風險預警機制的重要性愈發凸顯。通過對設備運行數據的實時監測和分析,設定合理的預警閾值,當設備運行參數超出正常范圍或出現異常趨勢時,系統能夠及時發出預警信號。預警信號可以通過短信、郵件、聲光報警等多種方式通知相關人員,使他們能夠迅速采取措施,防止設備故障的進一步擴大。風險預警機制的建立,有助于將設備故障消滅在萌芽狀態,保障設備的安全運行。企業還應不斷優化預警閾值設定,結合設備老化程度、運行環境變化等因素動態調整,確保預警的及時性與準確性,為化工生產穩定運行筑牢防線 。節能設備完整性管理與預測性維修系統維護記錄

- 風險評估智能巡檢智能決策 2025-12-23

- 自動化設備完整性管理與預測性維修系統管理平臺 2025-12-23

- 集成設備完整性管理與預測性維修系統培訓材料 2025-12-23

- 湖北作業管理改進策略 2025-12-23

- 智能設計智能巡檢安全生產 2025-12-23

- 遼寧在線作業管理 2025-12-23

- 自動化設備完整性管理與預測性維修系統實施指南 2025-12-23

- 視頻監控智能巡檢隱患消除 2025-12-23

- 高可靠性設備完整性管理與預測性維修系統維護手冊 2025-12-23

- 專業支撐雙重預防機制提升 2025-12-23

- 福建如何防滲膜完整性檢測報價表 2025-12-23

- 工業園區第三方文藝創作聯系方式 2025-12-23

- 徐匯區創新營銷策劃平臺 2025-12-23

- 揚州菜場保潔托管服務費用是多少 2025-12-23

- 淮安提供試驗車托運優勢 2025-12-23

- 黃浦區方便企業管理咨詢供應商 2025-12-23

- 青浦區第三方財務咨詢平臺 2025-12-23

- 上海動態電壓調節器(DVR)數據中心綠色節能技術展參展指南 2025-12-23

- 無人管理停車場廣告道閘安裝 2025-12-23

- 廣東一站式物流ERP系統市場報價 2025-12-23