可視化設備完整性管理與預測性維修系統解決方案

設備風險分級與管控模塊構建了一套基于風險的設備管理策略。該模塊首先通過風險評估模型,對全廠設備進行風險等級劃分。評估因素通常包括設備故障可能性、故障后果的嚴重性(對安全、環境、生產的影響)以及現有防護措施的完備度。系統根據評估結果,將設備劃分為高、中、低等不同風險等級,并在設備臺賬和工廠布局圖中以不同顏色進行可視化標注。基于風險等級,模塊自動推薦差異化的管理策略,例如對高風險設備實施更頻繁的狀態監測、更嚴格的預防性維修和更高級別的管理評審。所有識別出的風險及制定的管控措施都會被跟蹤管理,形成風險管控清單。該模塊幫助企業將有限的管理資源優先投入到風險的設備上,實現設備安全管理從“平均發力”到“防控”的轉變,提升安全風險的整體管控水平。設備完整性管理需要定期培訓員工。可視化設備完整性管理與預測性維修系統解決方案

互聯互通與邊緣計算模塊作為設備管理系統的神經末梢,負責現場數據的實時采集與初步智能處理。該模塊通過部署邊緣網關,兼容多種工業協議,實現對各類控制器(PLC)、傳感器、智能儀表的無縫接入和數據采集。它不僅在網絡層面打通了數據通道,更在邊緣側承擔了重要的計算任務:對采集到的原始數據進行就地清洗、濾波和壓縮,有效降低云端傳輸負荷;同時,可運行輕量化的AI模型,實時進行異常檢測、特征提取甚至瞬時故障判斷。這種“邊緣感知、云端優化”的協同模式,提升了系統對現場狀態的響應速度,為預測性維護提供了更及時、更高質量的數據基礎。該模塊是構建企業設備物聯網體系、實現數字化轉型的關鍵基礎設施。靈活設備完整性管理與預測性維修系統技術方案預測性維修系統可以降低維護頻率。

設備前期管理模塊覆蓋設備從采購到投運的全過程管理。系統支持設備合同管理,記錄合同基本信息、設備清單、技術參數等內容。合同審批通過后,系統自動創建對應的設備檔案。設備到貨后,啟動驗收流程,系統支持多階段驗收管理,每個階段可配置具體的檢查項目和驗收標準。驗收過程中發現的不合格項,可通過系統發起整改流程,跟蹤整改進度。只有所有驗收環節通過后,設備才能正式投運。系統還提供設備前期資料管理功能,集中存儲設備技術協議、安裝圖紙、調試報告等文檔。通過這些功能,企業可以確保新設備符合技術要求,為后續穩定運行奠定基礎。

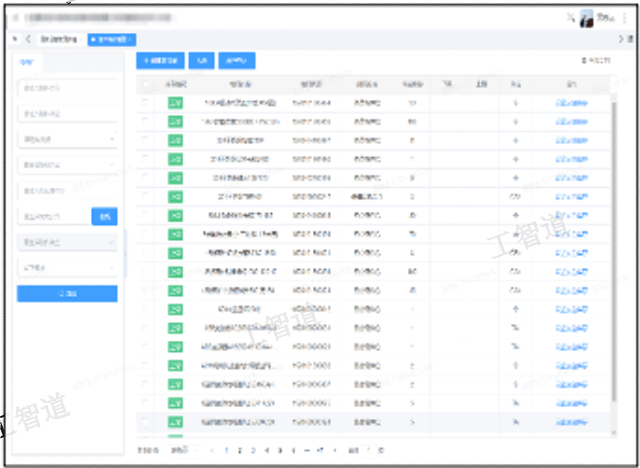

檢維修工單管理模塊實現維修作業的全過程數字化管理。系統支持多種工單發起方式,包括計劃性維修、突發故障維修、巡檢發現問題等。工單內容可根據維修類型靈活配置,包括故障描述、安全措施、所需備件、維修人員等信息。工單流程支持多級審批,確保維修作業的規范性。維修過程中,維修人員可通過移動端實時記錄作業進度、遇到的問題、采取的措施等。系統支持與備件管理模塊聯動,維修人員可在線申請領用備件,系統自動更新庫存。工單關閉前需經過驗收確認,確保維修質量。所有維修記錄自動歸集到設備檔案,形成完整的維修歷史。這些數據不僅有助于分析設備故障規律,還可為后續維修決策提供支持。設備完整性管理需要定期更新維護計劃。

標準作業程序(SOP)數字化管理模塊確保設備操作與維護活動的規范性與一致性。該模塊將設備操作規程、點檢標準、保養作業指導書等文件轉化為結構化的電子化SOP。每份電子SOP可嵌入圖文、視頻演示,并分解為清晰的步驟,要求操作人員每一步進行確認。系統強制要求作業前閱讀相關SOP,并可設置關鍵步驟必須拍照或掃碼確認。SOP的版本變更通過電子流程嚴格管控,確保現場使用的永遠是有效版本。所有基于SOP的作業記錄都會被完整保存,為質量追溯和合規性審計提供證據。該模塊通過技術手段固化了最佳實踐,減少了因人員經驗差異或疏忽導致的作業變異,從根本上提升了作業過程的標準化水平和安全質量保證能力。預測性維修系統可以減少設備的維修成本。高兼容設備完整性管理與預測性維修系統評估工具

設備完整性管理有助于提高客戶滿意度。可視化設備完整性管理與預測性維修系統解決方案

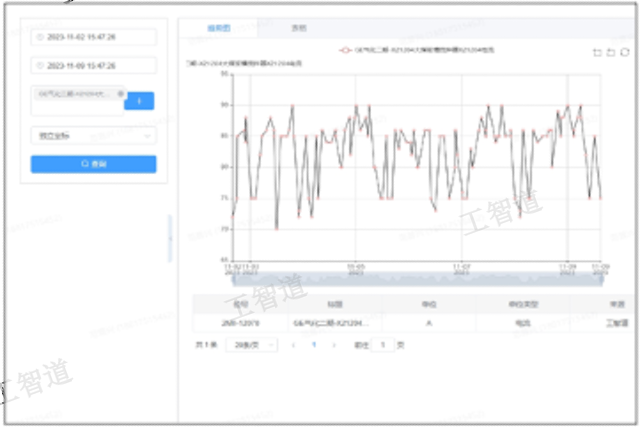

設備監測模塊通過對接腐蝕在線監測、機組狀態監測、潤滑油分析等技術,實現對設備運行數據的實時采集與記錄。系統支持與DCS、實時數據庫等外部系統集成,自動讀取設備運行參數,形成歷史數據趨勢圖。用戶可在系統中預設設備故障模式及對應處置方案,當系統檢測到數據異常時,自動觸發報警并生成處置工單。該模塊還支持手動錄入設備運行數據,便于在未接入自動采集系統的場景下維持數據完整性。通過記錄故障模式及其對安全生產的影響,系統能夠依據嚴重程度進行分級警示,輔助管理人員制定針對性維護策略。設備監測數據還可用于后續的預測性分析,為設備健康評估與維修決策提供依據。該功能特別適用于化工、電力等對設備運行穩定性要求較高的行業,有助于防范因設備故障引發的生產中斷。可視化設備完整性管理與預測性維修系統解決方案

- 風險評估智能巡檢智能決策 2025-12-23

- 自動化設備完整性管理與預測性維修系統管理平臺 2025-12-23

- 集成設備完整性管理與預測性維修系統培訓材料 2025-12-23

- 湖北作業管理改進策略 2025-12-23

- 智能設計智能巡檢安全生產 2025-12-23

- 遼寧在線作業管理 2025-12-23

- 自動化設備完整性管理與預測性維修系統實施指南 2025-12-23

- 視頻監控智能巡檢隱患消除 2025-12-23

- 高可靠性設備完整性管理與預測性維修系統維護手冊 2025-12-23

- 專業支撐雙重預防機制提升 2025-12-23

- 普陀區推廣食堂托管 2025-12-23

- 福建如何防滲膜完整性檢測報價表 2025-12-23

- 工業園區第三方文藝創作聯系方式 2025-12-23

- 徐匯區創新營銷策劃平臺 2025-12-23

- 江蘇營銷互聯網推廣效果 2025-12-23

- 寶山區方便企業宣傳片策劃24小時服務 2025-12-23

- 揚州菜場保潔托管服務費用是多少 2025-12-23

- 淮安提供試驗車托運優勢 2025-12-23

- 黃浦區方便企業管理咨詢供應商 2025-12-23

- 青浦區第三方財務咨詢平臺 2025-12-23