北京專業(yè)的金屬粉末燒結板銷售廠家

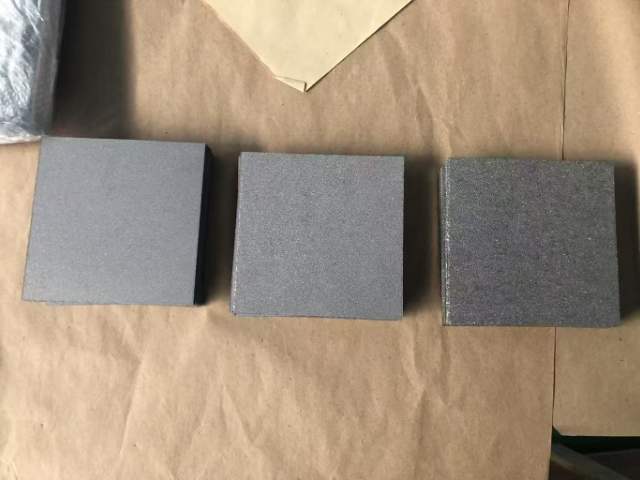

密度:金屬粉末燒結板的密度可通過控制粉末粒度、成型壓力和燒結工藝等因素進行調整。一般來說,經過合理工藝制備的燒結板密度較高,能夠滿足大多數(shù)工程應用的需求。例如,在航空航天領域,通過優(yōu)化工藝制備的高溫合金粉末燒結板,其密度既能滿足結構強度要求,又能實現(xiàn)一定程度的輕量化。孔隙率:內部含有一定孔隙率,孔隙的大小、分布以及孔隙度大小取決于粉末粒度組成和制備工藝。適當?shù)目紫堵士梢再x予燒結板一些特殊性能,如在過濾領域,具有特定孔隙率和孔徑分布的金屬粉末燒結板可用于高效過濾。熱性能:具有良好的導熱性,不同材質的燒結板導熱性能有所差異。例如,銅基粉末燒結板的導熱性能優(yōu)異,常用于需要高效散熱的場合;同時,一些高溫合金粉末燒結板還具有良好的耐高溫性能,能在高溫環(huán)境下保持穩(wěn)定的物理性能。開發(fā)表面鍍陶瓷層的金屬粉末,為燒結板增添良好的耐磨與耐腐蝕性,延長使用期限。北京專業(yè)的金屬粉末燒結板銷售廠家

在金屬粉末燒結板的制備過程中,由于粉末原料通常經過嚴格篩選與提純,相較于傳統(tǒng)熔煉工藝,能有效避免熔煉過程中可能混入的雜質與污染物,確保了初始材料的高純度。以電子材料領域應用的金屬粉末燒結板為例,所采用的金屬粉末純度極高,在后續(xù)燒結過程中,粉末顆粒間不存在結合接觸或夾雜物,進一步保障了材料的純凈度,為實現(xiàn)均勻的粒度分布和可控的孔隙率奠定基礎。這種高純度和均勻性使得燒結板在性能表現(xiàn)上極為穩(wěn)定,無論是在導電性、導熱性還是力學性能等方面,都能在不同部位保持一致,滿足了對材料性能一致性要求極高的應用場景,如精密電子元件制造。廣州評價高的金屬粉末燒結板哪家質量好設計梯度成分的金屬粉末,使燒結板不同部位呈現(xiàn)不同性能,滿足多元需求。

還原法制備的金屬粉末純度高,活性大,在燒結過程中具有良好的燒結活性,能夠在較低溫度下實現(xiàn)致密化。這是因為還原過程中,粉末表面形成了許多微小的孔隙和缺陷,增加了粉末的比表面積,使其更容易與其他粉末顆粒發(fā)生原子擴散和結合。然而,還原法生產需要在高溫和特定的還原氣氛下進行,對設備的要求較高,投資較大,且生產過程中需要嚴格控制溫度、氣體流量和反應時間等參數(shù),以確保還原反應的充分進行和粉末質量的穩(wěn)定性。電解法是通過電解金屬鹽溶液或熔融鹽,使金屬離子在陰極上得到電子析出,形成金屬粉末。以電解硫酸銅溶液制備銅粉為例,在電解槽中,陽極通常為可溶性的銅陽極,陰極一般采用不銹鋼或鈦等材料制成。當直流電通過硫酸銅溶液時,陽極上的銅原子失去電子變成銅離子進入溶液,溶液中的銅離子在陰極上獲得電子,沉積在陰極表面形成銅粉。

金屬粉末燒結技術早可追溯至20世紀初,當時主要用于制備鎢絲等簡單制品。20世紀30年代,德國率先開發(fā)出青銅燒結過濾器,標志著金屬粉末燒結板開始進入工業(yè)應用領域。這一階段的產品主要采用簡單的壓制-燒結工藝,材料體系以銅、鎳等傳統(tǒng)金屬為主,產品性能相對單一。隨著粉末冶金技術的進步,金屬粉末燒結板進入快速發(fā)展期。不銹鋼、鈦合金等新材料體系相繼出現(xiàn),等靜壓、粉末軋制等新工藝開始應用。產品性能提升,應用領域從簡單的過濾擴展到化工、汽車等多個行業(yè)。利用生物相容性金屬粉末,制造用于醫(yī)療植入的燒結板,促進人體組織融合。

模壓成型是將經過預處理的金屬粉末放入特定模具中,在一定壓力下使其壓實成型的方法。這是一種較為傳統(tǒng)且應用的成型工藝,適用于制造形狀相對簡單、尺寸精度要求較高的金屬粉末燒結板。模壓成型的過程一般包括裝粉、壓制、脫模三個步驟。裝粉時,要確保粉末均勻地填充到模具型腔中,避免出現(xiàn)粉末堆積不均勻或有空隙的情況,否則會導致壓制后的坯體密度不均勻。壓制過程中,壓力的大小、施加方式和保壓時間是影響坯體質量的關鍵因素。壓力過小,粉末顆粒之間結合不緊密,坯體強度低,在后續(xù)處理過程中容易出現(xiàn)變形或破裂;壓力過大,則可能導致模具損壞,同時坯體內部可能產生較大的內應力,在燒結過程中引起變形甚至開裂。合適的保壓時間能夠使粉末顆粒在壓力作用下充分調整位置,達到更緊密的堆積狀態(tài),提高坯體的密度和強度。脫模時,要注意避免對坯體造成損傷,通常會采用一些脫模劑或特殊的脫模裝置來輔助脫模。開發(fā)含石墨烯量子點的金屬粉末,提升燒結板光電性能與催化活性。廣州評價高的金屬粉末燒結板哪家質量好

設計含熱致變色材料的金屬粉末,讓燒結板根據(jù)溫度改變顏色,用于溫度指示。北京專業(yè)的金屬粉末燒結板銷售廠家

混合是將不同種類的金屬粉末或金屬粉末與添加劑按照一定比例充分混合均勻的過程,其目的是確保在后續(xù)的成型和燒結過程中,各種成分能夠均勻分布,從而使燒結板獲得一致的性能。混合工藝的好壞直接影響粉末的均勻性。常用的混合設備有V型混合機、雙錐混合機、三維運動混合機等。V型混合機由兩個不對稱的圓筒呈V型連接而成,在旋轉過程中,粉末在兩個圓筒內不斷翻滾、對流,從而實現(xiàn)混合。其結構簡單,混合效率較高,但對于一些流動性較差或易團聚的粉末,混合效果可能不理想。雙錐混合機的混合容器呈雙錐形,在旋轉時,粉末在容器內形成復雜的運動軌跡,包括軸向和徑向的混合,能夠較好地實現(xiàn)粉末的均勻混合,且對不同性質的粉末適應性較強。三維運動混合機則通過獨特的三維運動方式,使混合容器在三個方向上同時進行運動,粉末在容器內產生強烈的翻騰、擴散和剪切作用,混合效果更為理想,尤其適用于對混合均勻性要求極高的場合。北京專業(yè)的金屬粉末燒結板銷售廠家

- 北京誠信的鋯管哪家專業(yè) 2025-12-21

- 廣州金屬粉末燒結管加工廠 2025-12-20

- 廣州專業(yè)的金屬粉末燒結管制造廠家 2025-12-20

- 北京專業(yè)的金屬粉末燒結板銷售廠家 2025-12-20

- 北京專業(yè)的鋯管有哪些 2025-12-20

- 北京評價高的金屬粉末燒結板生產廠家 2025-12-20

- 上海評價高的鋯管聯(lián)系方式 2025-12-20

- 比較好的鋯鍛件加工廠 2025-12-20

- 北京鋯鍛件哪里有賣 2025-12-20

- 靠譜的金屬粉末燒結管聯(lián)系方式 2025-12-20

- 浦東新區(qū)油缸分類 2025-12-21

- 寧波國產潤滑油銷售方法 2025-12-21

- 浙江國標角鋼廠家直銷 2025-12-21

- 蘇州防松螺栓有什么 2025-12-21

- 精密光柵式引伸計批發(fā)廠家 2025-12-21

- 云南加工酒店用品銷售 2025-12-21

- 便攜式光柵高度測量儀推薦廠家 2025-12-21

- 錫山區(qū)好用不銹鋼卷 2025-12-21

- 晉城無磁鉆桿參數(shù) 2025-12-21

- 槽鋁鋁型材加工定制推薦 2025-12-21