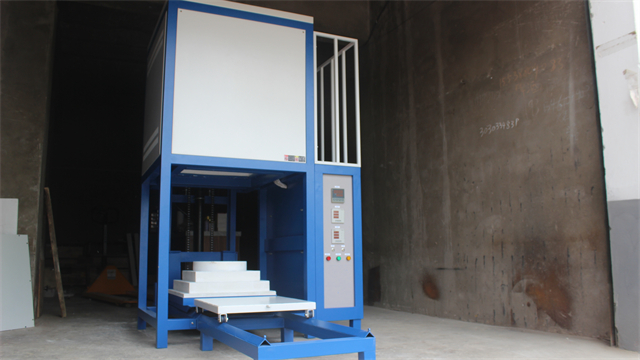

寧夏高溫升降爐訂制

高溫升降爐的遠(yuǎn)程協(xié)同實(shí)驗(yàn)與數(shù)據(jù)共享平臺(tái):隨著科研合作的全球化,高溫升降爐的遠(yuǎn)程協(xié)同實(shí)驗(yàn)平臺(tái)成為趨勢(shì)。該平臺(tái)基于云計(jì)算和物聯(lián)網(wǎng)技術(shù),將分布在不同地區(qū)的高溫升降爐連接起來。科研人員通過網(wǎng)絡(luò)登錄平臺(tái),可遠(yuǎn)程操作異地的升降爐,設(shè)置溫度曲線、升降程序等參數(shù),并實(shí)時(shí)查看實(shí)驗(yàn)數(shù)據(jù)和視頻畫面。實(shí)驗(yàn)過程中,平臺(tái)自動(dòng)采集溫度、壓力、氣氛等數(shù)據(jù),并進(jìn)行云端存儲(chǔ)和分析。多個(gè)研究團(tuán)隊(duì)可同時(shí)在線討論實(shí)驗(yàn)方案,共享數(shù)據(jù)資源,如在新型合金研發(fā)項(xiàng)目中,中美歐三地團(tuán)隊(duì)通過該平臺(tái)協(xié)同實(shí)驗(yàn),將研發(fā)周期縮短了 30%,提高了科研效率和創(chuàng)新能力。高溫升降爐能對(duì)金屬進(jìn)行回火處理,消除材料內(nèi)應(yīng)力。寧夏高溫升降爐訂制

高溫升降爐在核廢料玻璃固化中的應(yīng)用:核廢料的安全處理是全球關(guān)注的焦點(diǎn),高溫升降爐用于核廢料玻璃固化可實(shí)現(xiàn)穩(wěn)定化處理。將核廢料與玻璃原料按一定比例混合后,置于特制的耐高溫坩堝中,放入升降爐內(nèi)。在 1100 - 1300℃高溫下,廢料與玻璃充分融合,形成均勻的玻璃態(tài)物質(zhì)。爐內(nèi)的惰性氣氛(如氬氣)可防止核廢料中的放射性元素氧化揮發(fā)。通過升降平臺(tái)的精確控制,可實(shí)現(xiàn)連續(xù)進(jìn)料和出料,提高處理效率。固化后的玻璃塊將放射性元素牢固固定,有效降低其在自然環(huán)境中的遷移風(fēng)險(xiǎn),為核廢料的安全處置提供可靠技術(shù)手段。寧夏高溫升降爐訂制耐火材料測(cè)試使用高溫升降爐,便于觀察不同溫度下材料變化。

高溫升降爐的磁懸浮升降驅(qū)動(dòng)技術(shù):傳統(tǒng)絲杠螺母或液壓驅(qū)動(dòng)的升降系統(tǒng)存在機(jī)械磨損和維護(hù)成本高的問題,而磁懸浮升降驅(qū)動(dòng)技術(shù)為高溫升降爐帶來革新。該技術(shù)利用電磁力實(shí)現(xiàn)升降平臺(tái)的無接觸懸浮與移動(dòng),通過多組電磁鐵陣列產(chǎn)生可控磁場(chǎng),精確調(diào)節(jié)平臺(tái)的位置和高度。由于消除了機(jī)械接觸,運(yùn)行過程中無摩擦損耗,維護(hù)周期延長(zhǎng)至 5 年以上,且升降速度可達(dá)傳統(tǒng)系統(tǒng)的 2 倍,能在 10 秒內(nèi)完成物料的進(jìn)出爐操作。在精密半導(dǎo)體材料退火工藝中,磁懸浮升降系統(tǒng)可將平臺(tái)定位精度控制在 ±0.1mm,避免因振動(dòng)導(dǎo)致的材料損傷,同時(shí)其無油污、無塵的特性,滿足了超潔凈生產(chǎn)環(huán)境的要求。

高溫升降爐的低溫余熱回收與再利用:高溫升降爐運(yùn)行過程中產(chǎn)生的低溫余熱(200 - 300℃)具有回收價(jià)值。通過熱管式余熱回收裝置,將爐體散發(fā)的熱量傳遞給導(dǎo)熱油,導(dǎo)熱油升溫后驅(qū)動(dòng)有機(jī)朗肯循環(huán)發(fā)電系統(tǒng),可產(chǎn)生 3 - 5kW 的電能,用于設(shè)備自身的輔助系統(tǒng)供電。此外,余熱還可用于預(yù)熱物料,將進(jìn)入爐內(nèi)的物料從常溫預(yù)熱至 150 - 200℃,節(jié)省主加熱階段的能源消耗。某企業(yè)采用余熱回收系統(tǒng)后,高溫升降爐的綜合能源利用率提高了 25%,年節(jié)約標(biāo)準(zhǔn)煤約 100 噸,降低了生產(chǎn)成本,同時(shí)減少了碳排放。高溫升降爐的電源電壓需與設(shè)備銘牌標(biāo)注一致,電壓波動(dòng)過大會(huì)損壞加熱元件。

高溫升降爐的人工智能故障預(yù)測(cè)與健康管理:利用人工智能技術(shù),高溫升降爐可實(shí)現(xiàn)故障預(yù)測(cè)和健康管理。設(shè)備安裝的傳感器實(shí)時(shí)采集溫度、振動(dòng)、電流、氣體流量等數(shù)百個(gè)參數(shù),通過深度學(xué)習(xí)算法建立設(shè)備運(yùn)行狀態(tài)模型。AI 系統(tǒng)能夠提前 7 天預(yù)測(cè)發(fā)熱元件的老化趨勢(shì),準(zhǔn)確率達(dá) 95%;通過分析振動(dòng)頻譜數(shù)據(jù),可在軸承出現(xiàn)故障前 15 天發(fā)出預(yù)警。基于預(yù)測(cè)結(jié)果,系統(tǒng)自動(dòng)生成維護(hù)計(jì)劃,如提示更換即將失效的密封件、清洗堵塞的氣體過濾器等。該技術(shù)使設(shè)備非計(jì)劃停機(jī)時(shí)間減少 60%,維護(hù)成本降低 40%,提高了設(shè)備的可靠性和生產(chǎn)連續(xù)性。高溫升降爐對(duì)金屬進(jìn)行滲碳處理,改變材料表面性能。寧夏高溫升降爐訂制

高溫升降爐設(shè)有觀察窗口,方便實(shí)驗(yàn)人員查看爐內(nèi)物料情況。寧夏高溫升降爐訂制

高溫升降爐在新型陶瓷刀具材料制備中的應(yīng)用:新型陶瓷刀具材料需在高溫高壓下合成,高溫升降爐與高壓裝置結(jié)合滿足這一需求。在制備氮化硅陶瓷刀具材料時(shí),將原料粉末置于特制模具中,放入升降爐內(nèi)。爐體先快速升溫至 1600℃,同時(shí)通過液壓裝置施加 50MPa 壓力。在高溫高壓作用下,原料顆粒快速致密化,晶相結(jié)構(gòu)優(yōu)化。升降爐的快速冷卻功能在合成完成后迅速啟動(dòng),以 10℃/s 的速率降溫,抑制晶粒過度生長(zhǎng)。制備的陶瓷刀具硬度達(dá)到 HRA93,切削性能比傳統(tǒng)刀具提升 50%,廣泛應(yīng)用于高速切削加工領(lǐng)域。寧夏高溫升降爐訂制

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價(jià)格 2025-12-18

- 工業(yè)臺(tái)車爐規(guī)格 2025-12-18

- 湖北節(jié)能高溫電阻爐 2025-12-17

- 寧夏1700度真空氣氛爐 2025-12-17

- 安徽高溫管式爐設(shè)備 2025-12-17

- 黑龍江高溫臺(tái)車爐規(guī)格尺寸 2025-12-17

- 深圳高精度平面研磨機(jī)維修價(jià)格 2025-12-18

- 蘇州溶解氧有哪些 2025-12-18

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 南京國(guó)內(nèi)激光全息制版系統(tǒng) 2025-12-18

- 國(guó)產(chǎn)板式換向閥廠家 2025-12-18

- 寧夏模塊化氣脹軸定做價(jià)格 2025-12-18

- 江蘇2.5次元投影儀直線導(dǎo)軌廠商 2025-12-18

- 山東檢修鋼結(jié)構(gòu)平臺(tái)哪家便宜 2025-12-18

- 武漢間歇轉(zhuǎn)盤噴砂機(jī)直銷 2025-12-18

- 廣東動(dòng)態(tài)性能好五軸機(jī)床五軸五聯(lián)動(dòng)機(jī)行業(yè)報(bào)價(jià) 2025-12-18