拉薩油液檢測數據分析

油液檢測方案在工業設備維護與管理中扮演著至關重要的角色。這一方案通過對設備中使用的潤滑油、液壓油等油液進行定期采樣與分析,能夠及時發現設備運行過程中的異常情況。油液檢測通常包括物理性質測試、化學成分分析以及顆粒物計數等多個維度。物理性質測試可以揭示油液的粘度、閃點等基本特性變化,從而判斷其是否仍能滿足設備潤滑需求。化學成分分析則能精確識別油液中的添加劑損耗、污染物侵入等狀況,為及時更換或凈化油液提供依據。顆粒物計數則直觀反映了油液中固體雜質的含量,有助于評估設備磨損程度及潛在故障風險。結合先進的檢測技術與智能化數據分析平臺,油液檢測方案不僅提升了維護效率,還為企業的預防性維護工作提供了強有力的數據支持,確保了生產設備的穩定運行與延長使用壽命。油液檢測中光譜分析技術,精確識別油液中微量金屬元素含量。拉薩油液檢測數據分析

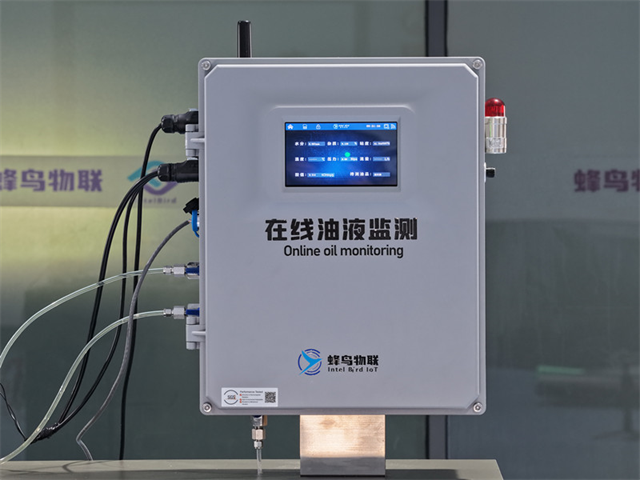

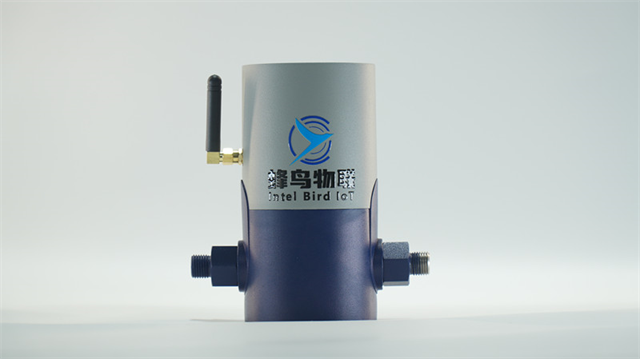

在工業生產環境中,油液檢測智能監測系統的重要性日益凸顯。傳統的油液檢測依賴于人工取樣和實驗室分析,不僅耗時長,而且難以做到實時監測。而油液檢測智能監測系統則打破了這一局限,實現了油液狀態的連續監控。系統能夠自動識別并報告潛在的油液污染問題,如金屬顆粒增多、水分超標等,這些都是設備早期故障的預警信號。通過該系統,企業可以及時發現并解決設備隱患,避免突發故障帶來的生產中斷和安全事故。此外,油液檢測智能監測系統還能與企業的ERP、CMMS等管理系統無縫集成,實現數據共享和分析,進一步提升設備管理的智能化水平。因此,油液檢測智能監測系統已成為眾多企業提升設備可靠性和維護效率的關鍵手段。嘉興油液檢測多參數分析在紡織機械維護中,油液檢測有助于提高生產效率和產品質量。

油液檢測結果的實時反饋機制,在提升工業生產效率的同時,也極大地增強了生產安全。傳統的油液檢測往往依賴于定期采樣與實驗室分析,這一過程耗時長且可能錯過關鍵故障預警信號。而實時反饋機制則通過在線監測,實現了對油液狀態的持續跟蹤與評估。當油液中的關鍵指標偏離正常范圍時,系統會立即觸發報警,提醒操作人員注意并采取相應措施。這不僅有助于及時發現并處理潛在的機械故障,還能有效避免因設備突發故障導致的生產中斷和安全事故。因此,建立并完善油液檢測結果的實時反饋機制,對于提升工業生產的整體安全性和穩定性具有重要意義。

在高度自動化的生產環境中,油液檢測智能預警系統的應用尤為關鍵。它不僅能夠提高生產線的穩定性和可靠性,還能明顯減少因意外停機造成的損失。通過持續的油液監測,系統能夠捕捉到設備性能變化的早期跡象,使得維護團隊有足夠的時間準備并執行必要的維護任務。這不僅保障了生產線的連續運行,還優化了資源分配,提升了整體運營效率。更重要的是,該系統能夠集成到企業的數字化管理系統中,實現數據共享和分析,為企業決策提供有力支持,推動智能制造的發展。油液檢測為航空發動機安全護航,嚴格把控每一滴油液質量。

油液檢測作為一種先進的維護手段,在確保設備穩定運行方面發揮著至關重要的作用。通過對設備中使用的油液進行定期檢測,可以精確地分析出油品的理化性能和污染程度,從而科學判斷油品是否需要更換。這一過程中,專業的檢測儀器會分析油液的粘度、酸值、水分、金屬顆粒含量等多項指標,為決策提供詳實的數據支持。一旦檢測到油品的某項或多項指標超出預設范圍,系統便會自動發出油品更換提醒,避免設備因油品老化或污染而導致性能下降甚至故障。這種基于數據的油品管理策略,不僅提升了設備維護的效率,還明顯延長了設備的使用壽命,降低了因意外停機帶來的經濟損失。油液檢測可判斷油液中的雜質來源,采取針對性措施進行解決。濟南油液檢測多參數在線監測

對船舶發動機進行油液檢測,能確保其在惡劣海況下正常運行。拉薩油液檢測數據分析

油液檢測工業大數據平臺在推動工業4.0進程中發揮著不可或缺的作用。它不僅能夠整合來自不同設備、不同生產線的油液檢測數據,形成全方面的設備健康檔案,還能夠基于這些數據進行深度學習和模型訓練,不斷優化故障預測算法,提高預測準確性。平臺提供的可視化報告和直觀的數據分析界面,使得非專業人員也能輕松理解設備狀態,促進了跨部門間的信息共享與協作。此外,結合物聯網技術,平臺能夠實現設備的遠程調試與參數優化,進一步提升生產效率和產品質量。隨著工業大數據技術的不斷進步,油液檢測工業大數據平臺將在更多領域得到普遍應用,為工業企業的數字化轉型和智能化升級提供有力支持。拉薩油液檢測數據分析

- 南寧油液檢測智能運維方案 2025-12-18

- 黑龍江風電在線油液檢測數據采集技術 2025-12-18

- 太原風電在線油液檢測數據傳輸安全 2025-12-18

- 貴州工程機械在線檢測安全運行 2025-12-17

- 工程機械在線檢測油液監測服務方案價格 2025-12-17

- 石家莊民用油液檢測數據采集方案 2025-12-17

- 內蒙古在線油液檢測預警推送服務 2025-12-17

- 呼和浩特油液檢測實時數據監測平臺 2025-12-17

- 風電在線油液檢測潤滑狀態評估系統服務方案 2025-12-17

- 蘭州風電在線油液檢測性能監測 2025-12-17

- 杭州智能廢氣處理設備 2025-12-18

- 浙江VOC紅外熱成像儀廠家直銷 2025-12-18

- 湖南進口西門子PLC供應 2025-12-18

- 宿遷紫外可見分光光度計作用 2025-12-18

- 漢中智能化紅外熱成像儀 2025-12-18

- 虹口區挑選電磁流量計用途 2025-12-18

- 重慶稱重模塊軟件 2025-12-18

- 天津厭氧高溫試驗箱原理 2025-12-18

- 吉林全波段酶標儀 2025-12-18

- 石家莊耐腐蝕高精度電子液位計品牌 2025-12-18