遼寧制品產線智檢全檢機有哪些

復雜生產線(如汽車零部件、家電組裝)包含成型、加工、組裝等多個環節,單一質檢點難以把控質量,產線全檢機可實現多層級分段檢測。企業可在成型后加裝尺寸檢測設備,確保毛坯尺寸符合加工要求;加工后加裝表面缺陷檢測設備,篩查加工過程中產生的劃痕、毛刺;組裝后加裝完整性檢測設備,檢查是否漏裝螺絲、卡扣等部件。各環節設備通過數據聯網共享信息,若成型環節檢測到尺寸偏差,會自動預警至加工環節,提醒調整加工參數;若組裝環節發現漏裝,可追溯至具體組裝工位,加強員工培訓。某汽車零部件廠加裝該套方案后,整體不良品率從 3.2% 降至 0.15%,客戶退貨率下降 98%,生產效率提升。問產線全檢機哪家占地小?普視產線全檢機,緊湊設計,適配小空間。遼寧制品產線智檢全檢機有哪些

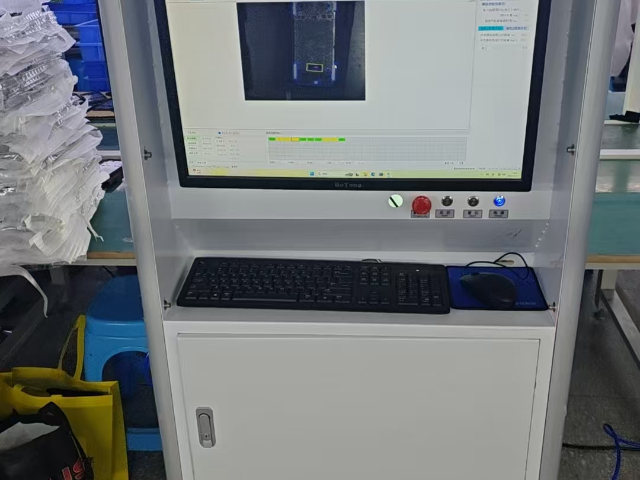

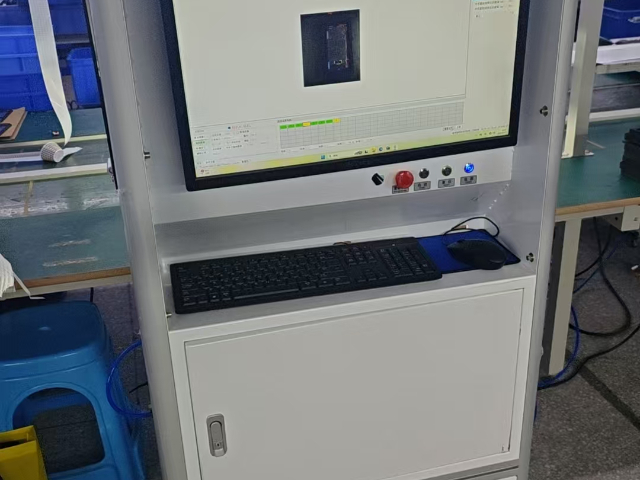

產線智檢全檢機

文具產品的尺寸一致性與外觀完整性,直接影響使用體驗與品牌形象,產線全檢機為文具生產線提供了標準化質檢方案。檢測筆身時,重點檢查印刷圖案完整性、筆帽插拔順暢度與筆身垂直度;檢測筆記本時,核驗裝訂牢固性(頁數偏差≤1 頁)、封面劃痕(長度≤0.5mm)與內頁印刷清晰度。某文具廠加裝該設備后,產品尺寸偏差率從 4.8% 降至 0.2%,外觀瑕疵率從 3.5% 降至 0.15%,產品在商超的退貨率下降 95%。設備檢測速度可靈活調整,從 30 件 / 分鐘到 100 件 / 分鐘均可適配,滿足不同產能的文具生產線需求,同時支持多規格產品快速切換,適配文具行業多品類生產特點。安徽節能環保型產線智檢全檢機詢問報價東莞普視智能產線全檢機,檢測數據自動存儲,便于質量追溯與分析。

塑料件生產中的飛邊、氣泡、縮痕等缺陷,常隱藏在邊角或孔內,人工檢測易遺漏,產線全檢機采用多工位視覺檢測設計,實現了 360° 無死角篩查。設備配備 8 組工業相機,分別從正面、側面、頂部、底部采集圖像,配合環形光源,確保每個角度的缺陷都能被捕捉。通過深度學習算法,設備可自動識別 25 + 種塑料件缺陷,即使是隱藏在孔內的 0.1mm 氣泡也能識別。某塑料外殼廠加裝該設備后,成型缺陷率從 7.5% 降至 0.8%,因缺陷導致的返工成本每月減少 2.2 萬元。設備還能自動分析缺陷產生原因,若某一模具生產的產品頻繁出現飛邊,會提示模具磨損,便于及時維護更換,減少批量不良品產生。

連接器插針間距偏差、變形會導致無法正常插拔,產線全檢機通過高精度視覺與尺寸測量,確保裝配精度。設備采用多組相機從不同角度拍攝,精細測量插針的間距、垂直度、伸出長度,誤差控制在 0.01mm 以內;同時檢測插針表面的鍍層脫落、劃痕,以及連接器外殼的破損、毛邊等問題。某連接器制造廠加裝后,插針間距不合格率從 3% 降至 0.05%,外觀不良品率從 2.8% 降至 0.02%,產品與對接部件的適配合格率提升至 99.9%。設備支持自定義檢測模板,可快速適配不同型號連接器的檢測需求東莞普視智能產線全檢機,檢測覆膜印刷氣泡,通過光學系統放大灰度差異。

鈑金結構(如機箱、機柜)焊接中,焊瘤(多余焊錫凸起)屬于 “有但不合格” 的缺陷,產線全檢機通過高度測量與輪廓比對識別。設備采用激光位移傳感器掃描焊接區域,若局部高度超出標準焊道高度 2mm 以上,且輪廓呈現不規則凸起,則判定為 “有焊瘤”;同時通過視覺系統捕捉焊瘤的形狀與大小,區分 “正常焊道凸起” 與 “異常焊瘤”。某鈑金制造廠加裝后,焊瘤檢出率從 70% 提升至 99.8%,因焊瘤導致的裝配干涉問題從 2.8% 降至 0.02%,后續打磨工序工作量減少 60%。設備支持平面、曲面等不同鈑金結構檢測,可通過自定義高度閾值適配不同焊接標準,滿足機箱、機柜等精密鈑金的質量要求。想找智能產線全檢機?普視產線全檢機,可與 MES 系統無縫對接。黑龍江附近哪里有產線智檢全檢機性價比

東莞普視智能產線全檢機,識別繼電器觸點污漬,降低設備接觸不良風險。遼寧制品產線智檢全檢機有哪些

PCB 板阻焊層開窗偏差會導致焊盤無法正常焊接,產線全檢機通過高精度視覺定位,檢測開窗精度。設備采用高分辨率相機與圖像測量算法,精細測量開窗的位置、尺寸、形狀,與設計圖紙比對,判斷開窗是否存在偏移、大小不符、形狀殘缺等問題,位置偏差控制在 0.01mm 以內。某 PCB 制造廠加裝后,阻焊層開窗不良率從 2% 降至 0.02%,因開窗問題導致的焊接不良率下降 98%,電路板在 SMT 貼片環節的通過率大幅提升。設備支持不同規格 PCB 板的檢測,可自動識別板邊定位,無需人工調整定位基準。遼寧制品產線智檢全檢機有哪些

- 貴州高可靠性產線智檢全檢機 2025-12-18

- 安徽高可靠性產線智檢全檢機誠信合作 2025-12-18

- 浙江塑料產線智檢全檢機電話 2025-12-18

- 山西怎么樣產線智檢全檢機服務熱線 2025-12-18

- 海南附近哪里有產線智檢全檢機有哪些 2025-12-18

- 海南包裝看樣臺廠家批發價 2025-12-18

- 江蘇高可靠性產線智檢全檢機售后服務 2025-12-18

- 安徽產線智檢全檢機有哪些 2025-12-18

- 上海附近哪里有看樣臺簡介 2025-12-18

- 重慶靠譜的看樣臺工廠直銷 2025-12-18

- 湛江迪派印刷機前緣送紙輪生產廠家 2025-12-19

- 無錫聚酯標簽印刷供應商 2025-12-19

- 清遠比較好的數碼打印服務熱線 2025-12-19

- 虹口區定制圖文印刷客服電話 2025-12-19

- 嘉定區激光打印機 2025-12-19

- 貴州質量柔性版材銷售公司 2025-12-19

- 靜安區耐用宣傳冊印刷收費 2025-12-19

- 浦東新區企業樣本印刷哪家便宜 2025-12-19

- 江蘇四折頁宣傳手冊印后處理公司推薦 2025-12-19

- 鞍山不干膠標簽印刷打樣 2025-12-19