上海大型BMC注塑加工廠家

工業設備運行環境復雜,對外殼的耐沖擊性和耐化學腐蝕性要求較高,BMC注塑工藝通過材料配方與成型工藝的優化提供了可靠解決方案。在化工泵外殼制造中,采用乙烯基酯樹脂基體的BMC材料,使制品對硫酸、氫氧化鈉等強腐蝕性介質的耐受濃度提升至30%。模具設計采用雙層結構,內層為耐腐蝕涂層,外層為BMC注塑本體,使制品使用壽命延長至10年以上。對于礦山機械外殼,BMC注塑通過添加芳綸纖維增強,使制品的沖擊強度達到50kJ/m2,可有效抵御碎石撞擊。在成型工藝方面,采用高壓注射(150-160MPa)與快速固化(30秒/mm)相結合的方式,使制品內部組織致密,孔隙率低于0.5%。目前,該工藝已應用于離心機外殼、壓縮機罩體等工業設備的規模化生產。BMC注塑工藝中,模具溫度波動需控制在±2℃以內。上海大型BMC注塑加工廠家

BMC注塑工藝在建筑領域的應用,實現了裝飾性與功能性的統一。BMC材料中添加的顏料與填料使其具備豐富的色彩選擇,通過注塑工藝可一次性成型帶有復雜紋理的裝飾構件,如仿石材墻板、浮雕天花板等。例如,在商業綜合體的外墻裝飾中,BMC注塑的仿大理石板通過模具設計模擬天然石材的裂紋與色澤過渡,表面光潔度達到Ra0.8μm,無需后續拋光處理即可呈現質感。同時,BMC材料的耐候性使其在紫外線照射下10年內色差ΔE≤3,遠超普通涂料的2年耐久期。在功能性方面,BMC注塑的管道配件通過玻璃纖維的增強作用,可承受2MPa以上的內壓,適用于高層建筑的給排水系統。其低吸水率特性還能防止管道內壁結垢,保障水質安全。江門耐高溫BMC注塑專業服務BMC注塑工藝中,注射量控制精度需達到±0.5%。

BMC注塑工藝在工業設備外殼制造中,突出了其對惡劣環境的適應性。BMC材料的耐化學腐蝕性使其成為化工設備外殼的理想選擇,例如在酸堿儲存罐的儀表外殼中,BMC注塑件經72小時鹽霧測試后無腐蝕現象,而傳統ABS塑料在24小時內即出現表面起泡。其耐熱性也支持工業烤箱控制面板的制造,在150℃高溫環境下連續工作1000小時后,材料硬度下降不超過10%,確保了按鍵的長期可操作性。此外,BMC注塑的防爆性能通過優化模具設計實現,外殼的加強筋結構可分散轟炸沖擊波,配合材料的阻燃性,使設備在易燃易爆環境中使用更安全。

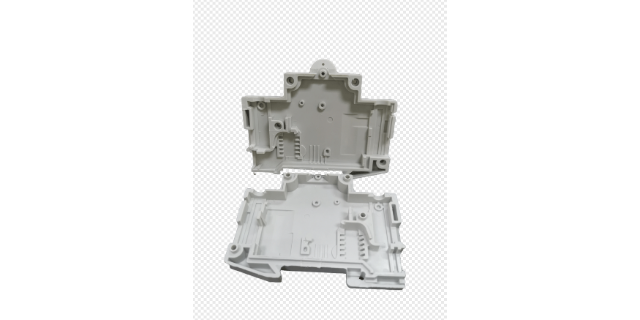

BMC注塑工藝在電氣絕緣領域展現出獨特優勢。BMC材料本身具備良好的電氣絕緣性能,通過注塑成型,可制造出形狀復雜的絕緣部件。例如,在配電柜中,BMC注塑生產的絕緣隔板能有效隔離帶電部件,防止短路事故發生。其成型過程通過精確控制注塑參數,如注射壓力、溫度和速度,確保部件內部結構致密,無氣孔或裂紋,從而提升絕緣可靠性。此外,BMC注塑部件的表面光滑,不易吸附灰塵,降低了因污穢積累導致的絕緣性能下降風險。在生產過程中,模具設計對部件性能影響卓著,合理的流道布局和模腔結構能減少材料流動阻力,避免局部過熱或填充不足,進一步保障絕緣效果。隨著電氣設備向小型化、集成化發展,BMC注塑工藝憑借其高設計自由度,可滿足復雜結構絕緣部件的制造需求,為電氣安全提供堅實保障。建筑屋頂裝飾板采用BMC注塑,抗風壓等級達12級。

新能源汽車電池包需兼顧結構強度與熱管理需求,BMC注塑技術通過多材料復合設計提供了創新解決方案。采用BMC與鋁箔復合的注塑工藝,可制造兼具電磁屏蔽與導熱功能的電池包上蓋。在某車型電池包開發中,該方案使屏蔽效能達到60dB(1GHz頻段),同時熱傳導效率提升40%。此外,BMC注塑件可集成液冷管道、高壓接線盒等功能部件,使電池包零件數量減少60%,裝配效率提升30%。這種集成化設計趨勢正在推動BMC注塑技術在新能源汽車領域的深度應用。化工反應釜配件通過BMC注塑,耐受120℃蒸汽環境。蘇州大型BMC注塑

建筑幕墻構件采用BMC注塑,實現自清潔表面功能。上海大型BMC注塑加工廠家

傳統注塑工藝難以處理高玻纖含量(40%-60%)的BMC材料,而新型螺桿式注塑機通過優化螺桿幾何結構與背壓控制,實現了玻纖損傷率低于15%的突破。在制造汽車傳動軸支架時,該工藝可一次性成型包含12個加強筋、3個安裝孔的復雜幾何結構,模具開發周期從傳統金屬壓鑄的8周縮短至4周。某研究機構對比測試顯示,BMC注塑傳動軸支架的彎曲疲勞壽命達到200萬次,是鋁合金件的1.5倍,同時生產成本降低40%。這種工藝突破使得BMC注塑件在機械承載部件領域的應用范圍持續擴大。上海大型BMC注塑加工廠家

- 蘇州風扇BMC模壓加工服務 2025-12-17

- 珠海大規模BMC模壓品牌 2025-12-17

- 蘇州建筑BMC模壓材料選擇 2025-12-17

- 廣東高質量BMC模具設計 2025-12-17

- 上海大型BMC注塑加工廠家 2025-12-17

- 浙江高質量BMC模具工藝 2025-12-17

- 深圳電機用BMC模壓服務商 2025-12-17

- 茂名風扇BMC模壓服務熱線 2025-12-17

- 珠海電機用BMC模具設計 2025-12-17

- 中山風扇BMC模壓工藝 2025-12-17

- 擠出件黑色母粒靠譜的廠家 2025-12-17

- 山東防溢裙邊廠家 2025-12-17

- 浙江465周轉箱供應廠家 2025-12-17

- 湖北人工草坪PP料 2025-12-17

- 甘肅大容量干冰保溫箱廠 2025-12-17

- 黑龍江耐酸堿O型圈批發廠家 2025-12-17

- 黑龍江抗老化閥門價格表 2025-12-17

- 秀山規模塑料水箱品質優良 2025-12-17

- 湖北托盤規格 2025-12-17

- 浙江工業氟膠價格咨詢 2025-12-17