廣東快速退火爐廠家

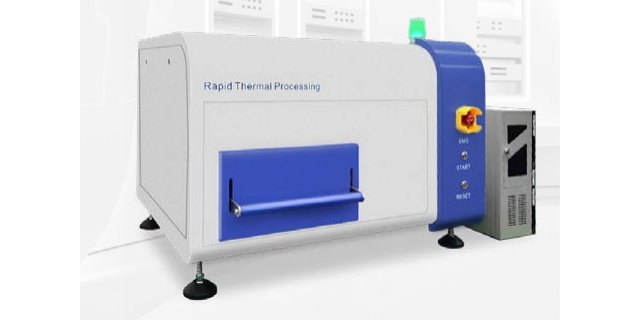

在光伏電池制造中,退火處理是提升電池轉(zhuǎn)換效率的關(guān)鍵工藝之一,晟鼎精密 RTP 快速退火爐憑借快速、精細(xì)的熱加工能力,為光伏電池的性能優(yōu)化提供支持。在 PERC(鈍化發(fā)射極和背面接觸)光伏電池制造中,需對(duì)電池背面的氧化鋁鈍化層與氮化硅減反射層進(jìn)行退火處理,以提升鈍化效果,減少載流子復(fù)合。傳統(tǒng)退火爐升溫緩慢,易導(dǎo)致鈍化層與襯底間產(chǎn)生界面態(tài),影響鈍化性能;而晟鼎 RTP 快速退火爐可快速升溫至 400-500℃,恒溫 20-30 秒,在短時(shí)間內(nèi)實(shí)現(xiàn)鈍化層的界面優(yōu)化,使載流子壽命提升 30% 以上,降低表面復(fù)合速度。硅化物合金退火,快速退火爐品質(zhì)保證。廣東快速退火爐廠家

在 TOPCon(隧穿氧化層鈍化接觸)光伏電池制造中,對(duì)多晶硅薄膜的晶化退火是關(guān)鍵環(huán)節(jié),該設(shè)備可根據(jù)多晶硅薄膜的厚度(通常為 50-200nm),設(shè)定合適的升溫速率(50-80℃/s)與恒溫溫度(800-900℃),恒溫時(shí)間 40-60 秒,使多晶硅薄膜的晶化度提升至 95% 以上,形成連續(xù)的導(dǎo)電通道,降低串聯(lián)電阻,提升電池的填充因子。某光伏電池生產(chǎn)企業(yè)引入晟鼎 RTP 快速退火爐后,PERC 電池的轉(zhuǎn)換效率提升 0.5 個(gè)百分點(diǎn),TOPCon 電池的轉(zhuǎn)換效率提升 0.8 個(gè)百分點(diǎn),在光伏行業(yè)競(jìng)爭(zhēng)激烈的市場(chǎng)環(huán)境中,明顯提升了產(chǎn)品的競(jìng)爭(zhēng)力。廣東快速退火爐廠家快速退火爐在光伏電池制造中提升鈍化層效果。

溫度均勻性是衡量 RTP 快速退火爐性能的關(guān)鍵指標(biāo)之一,晟鼎精密采用科學(xué)的溫度均勻性測(cè)試與驗(yàn)證方法,確保設(shè)備在全工作溫度范圍(通常為室溫至 1200℃)內(nèi)均能滿足溫度均勻性要求(樣品表面任意兩點(diǎn)溫度差≤3℃)。測(cè)試時(shí),選用與實(shí)際樣品尺寸相近的石英或金屬測(cè)試基板,在基板表面均勻布置多個(gè)高精度熱電偶(通常為 8-12 個(gè),根據(jù)基板尺寸調(diào)整),熱電偶的精度等級(jí)為 0.1℃,并通過數(shù)據(jù)采集系統(tǒng)實(shí)時(shí)記錄各熱電偶的溫度數(shù)據(jù)。測(cè)試過程分為升溫階段、恒溫階段、降溫階段:升溫階段。

RTP 快速退火爐是一種常用的熱處理設(shè)備,其工作原理是通過高溫加熱和快速冷卻的方式,對(duì)材料進(jìn)行退火處理,達(dá)到改善材料性能和組織結(jié)構(gòu)的目的。冷卻階段是RTP 快速退火爐的另一個(gè)重要步驟。在加熱階段結(jié)束后需要將爐腔內(nèi)的溫度迅速冷卻至室溫,以避免材料再次發(fā)生晶粒長(zhǎng)大和相變。為了實(shí)現(xiàn)快速冷卻,通常會(huì)使用冷卻介質(zhì)(如氮?dú)獾龋?duì)爐腔進(jìn)行冷卻。冷卻介質(zhì)通過噴射或循環(huán)流動(dòng)的方式,將爐腔內(nèi)的熱量迅速帶走,使材料快速冷卻。同時(shí),可以通過調(diào)節(jié)冷卻介質(zhì)的流速和溫度,以控制材料的冷卻速率和冷卻效果。快速退火爐采用高效保溫結(jié)構(gòu),降低設(shè)備能耗。

離子注入是半導(dǎo)體制造中實(shí)現(xiàn)摻雜的工藝,而離子注入后需通過退火處理?yè)诫s離子,恢復(fù)半導(dǎo)體晶格結(jié)構(gòu),晟鼎精密 RTP 快速退火爐在此過程中發(fā)揮著關(guān)鍵作用。離子注入會(huì)導(dǎo)致半導(dǎo)體晶格產(chǎn)生損傷(如空位、位錯(cuò)等缺陷),且摻雜離子多處于間隙位,不具備電活性,需通過退火使晶格缺陷修復(fù),同時(shí)讓摻雜離子進(jìn)入晶格替代位,形成可導(dǎo)電的載流子。傳統(tǒng)退火爐采用緩慢升溫(5-10℃/min)和長(zhǎng)時(shí)間恒溫(30-60 分鐘)的方式,雖能修復(fù)晶格缺陷,但易導(dǎo)致?lián)诫s離子橫向擴(kuò)散,影響器件的尺寸精度(尤其在先進(jìn)制程中,器件特征尺寸已縮小至納米級(jí));而晟鼎 RTP 快速退火爐可快速升溫至溫度(如硅中硼離子的溫度約為 800-900℃),恒溫時(shí)間需 10-30 秒,在完成摻雜離子(效率≥95%)和晶格修復(fù)(缺陷密度降低至 1012cm?2 以下)的同時(shí),大幅抑制摻雜離子的橫向擴(kuò)散,擴(kuò)散長(zhǎng)度可控制在 5nm 以內(nèi),滿足先進(jìn)半導(dǎo)體器件對(duì)摻雜精度的要求。某集成電路制造企業(yè)采用該設(shè)備后,離子注入后的摻雜精度提升 25%,器件的電學(xué)性能參數(shù)波動(dòng)范圍縮小,為制造高性能、小尺寸的半導(dǎo)體芯片提供了可靠的工藝保障。氮化物生長(zhǎng)工藝因快速退火爐升級(jí)。浙江一種碳化硅單晶快速退火爐

硅化物合金退火,快速退火爐是關(guān)鍵。廣東快速退火爐廠家

系統(tǒng)支持工藝參數(shù)的加密與權(quán)限管理,不同級(jí)別操作人員擁有不同的參數(shù)修改與配方調(diào)用權(quán)限,確保工藝參數(shù)的安全性與穩(wěn)定性。此外,控制系統(tǒng)還具備實(shí)時(shí)數(shù)據(jù)采集與記錄功能,可實(shí)時(shí)采集加熱功率、溫度變化、氣體流量等關(guān)鍵參數(shù),并以曲線或表格形式直觀顯示,操作人員可實(shí)時(shí)監(jiān)控工藝過程;工藝結(jié)束后,系統(tǒng)自動(dòng)生成詳細(xì)的工藝報(bào)告,記錄整個(gè)熱加工過程的參數(shù)變化,便于工藝追溯與優(yōu)化。例如,某半導(dǎo)體研發(fā)實(shí)驗(yàn)室使用該設(shè)備時(shí),通過調(diào)用存儲(chǔ)的工藝配方,不同研究人員處理相同樣品的結(jié)果偏差縮小至 ±2%,工藝重復(fù)性提升,為研發(fā)數(shù)據(jù)的可靠性提供了保障。廣東快速退火爐廠家

- 北京遠(yuǎn)程等離子體源RPS石英舟清洗 2025-12-20

- 湖南遠(yuǎn)程等離子電源RPS遠(yuǎn)程等離子體源 2025-12-20

- 江蘇大氣等離子清洗機(jī)哪里買 2025-12-20

- 湖南材料接觸角測(cè)量?jī)x原理 2025-12-20

- 湖南遠(yuǎn)程等離子體源RPS聯(lián)系方式 2025-12-19

- 江蘇遠(yuǎn)程等離子體源RPS哪個(gè)好 2025-12-19

- 河南RPS常用知識(shí) 2025-12-19

- 浙江快速退火爐工作原理圖示 2025-12-19

- 廣東全自動(dòng)接觸角測(cè)量?jī)x產(chǎn)品介紹 2025-12-19

- 江蘇sindin接觸角測(cè)量?jī)x生產(chǎn)廠家 2025-12-19

- 浙江燃?xì)饪头{(diào)度管理系統(tǒng)供應(yīng)商 2025-12-20

- 潔凈室顆粒物監(jiān)測(cè) 2025-12-20

- 延安本地VOC在線監(jiān)測(cè)客服電話 2025-12-20

- 虹口區(qū)質(zhì)量免疫分析儀維保 2025-12-20

- 山東電容薄膜真空計(jì) 2025-12-20

- 重慶水接觸角測(cè)量?jī)x有哪些 2025-12-20

- 振動(dòng)采集儀傳感器價(jià)格 2025-12-20

- 海門區(qū)品牌線路板PCB安裝 2025-12-20

- 成都BL-DAS主要功能 2025-12-20

- 河北數(shù)字化施工定位系統(tǒng)品牌 2025-12-20