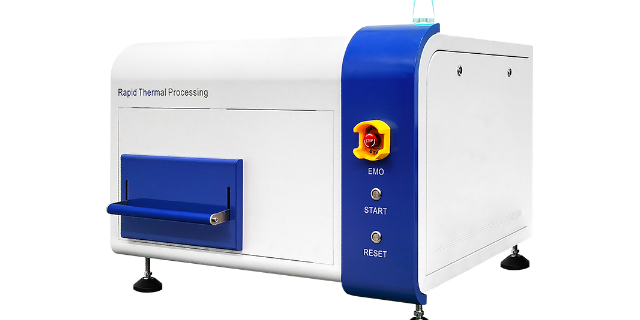

浙江全自動八英寸rtp快速退火爐

有機電子器件(OLED、OPV、OFET)的性能與有機材料晶化度、薄膜形貌、界面相容性密切相關,退火是優化這些參數的關鍵工藝,晟鼎精密 RTP 快速退火爐憑借低溫快速熱加工能力,在有機電子器件制造中廣泛應用。在 OLED 器件制造中,需對有機發光層與傳輸層退火,提升薄膜致密性與界面相容性,減少漏電流。傳統退火爐長時間 100-150℃處理易導致有機材料晶化過度,影響發光均勻性;而晟鼎 RTP 快速退火爐可快速升溫至 120-160℃,恒溫 5-10 秒,在提升薄膜致密性(孔隙率降低 20%)的同時,控制晶化程度,使 OLED 器件發光均勻性提升 30%,漏電流降低 40%,壽命延長 25%。在 OPV(有機光伏)電池制造中,退火用于改善活性層(PTB7-Th:PCBM)相分離結構,提升載流子傳輸效率。該設備采用 80-120℃的低溫快速退火工藝(升溫速率 10-20℃/s,恒溫 10-15 秒),使活性層形成 10-20nm 的比較好相分離尺度,載流子遷移率提升 35%,OPV 電池轉換效率提升 0.6-1 個百分點。某有機電子器件研發企業使用該設備后,OLED 器件良品率從 82% 提升至 91%,OPV 電池工藝重復性改善,為有機電子器件產業化應用提供支持,推動柔性顯示、可穿戴設備發展。快速退火爐RTP可以提高晶圓的品質和性能,并在減少制造時間和能源消耗方面帶來明顯的好處。浙江全自動八英寸rtp快速退火爐

在 TOPCon(隧穿氧化層鈍化接觸)光伏電池制造中,對多晶硅薄膜的晶化退火是關鍵環節,該設備可根據多晶硅薄膜的厚度(通常為 50-200nm),設定合適的升溫速率(50-80℃/s)與恒溫溫度(800-900℃),恒溫時間 40-60 秒,使多晶硅薄膜的晶化度提升至 95% 以上,形成連續的導電通道,降低串聯電阻,提升電池的填充因子。某光伏電池生產企業引入晟鼎 RTP 快速退火爐后,PERC 電池的轉換效率提升 0.5 個百分點,TOPCon 電池的轉換效率提升 0.8 個百分點,在光伏行業競爭激烈的市場環境中,明顯提升了產品的競爭力。上海半導體快速退火爐行業氮化物生長工藝因快速退火爐升級。

快速退火爐要達到均溫效果,需要經過以下幾個步驟:1. 預熱階段:在開始退火之前,快速退火爐需要先進行預熱,以確保腔室內溫度均勻從而實現控溫精細。輪預熱需要用Dummy wafer(虛擬晶圓),來確保加熱過程中載盤的均勻性。爐溫逐漸升高,避免在退火過程中出現溫度波動。2.裝載晶圓:在預熱完畢后,在100℃以下取下Dummywafer,然后把晶圓樣品放進載盤中,在這個步驟中,需要注意的是要根據樣品大小來決定是否在樣品下放入Dummywafer來保證載盤的溫度均勻性。如果是多個樣品同時處理,應將它們放置在爐內的不同位置,并避免堆疊或緊密排列。3.快速升溫:在裝載晶圓后,快速將腔室內溫度升至預設的退火溫度。升溫速度越快,越能減少晶圓在爐內的時間,從而降低氧化風險。4.均溫階段:當腔室內溫度達到預設的退火溫度后,進入均溫階段。在這個階段,爐溫保持穩定,以確保所有晶圓和晶圓的每一個位置都能均勻地加熱。均溫時間通常為10-15分鐘。5. 降溫階段:在均溫階段結束后,應迅速將爐溫降至室溫,降溫制程結束。

離子注入是半導體制造中實現摻雜的工藝,而離子注入后需通過退火處理摻雜離子,恢復半導體晶格結構,晟鼎精密 RTP 快速退火爐在此過程中發揮著關鍵作用。離子注入會導致半導體晶格產生損傷(如空位、位錯等缺陷),且摻雜離子多處于間隙位,不具備電活性,需通過退火使晶格缺陷修復,同時讓摻雜離子進入晶格替代位,形成可導電的載流子。傳統退火爐采用緩慢升溫(5-10℃/min)和長時間恒溫(30-60 分鐘)的方式,雖能修復晶格缺陷,但易導致摻雜離子橫向擴散,影響器件的尺寸精度(尤其在先進制程中,器件特征尺寸已縮小至納米級);而晟鼎 RTP 快速退火爐可快速升溫至溫度(如硅中硼離子的溫度約為 800-900℃),恒溫時間需 10-30 秒,在完成摻雜離子(效率≥95%)和晶格修復(缺陷密度降低至 1012cm?2 以下)的同時,大幅抑制摻雜離子的橫向擴散,擴散長度可控制在 5nm 以內,滿足先進半導體器件對摻雜精度的要求。某集成電路制造企業采用該設備后,離子注入后的摻雜精度提升 25%,器件的電學性能參數波動范圍縮小,為制造高性能、小尺寸的半導體芯片提供了可靠的工藝保障。快速退火爐可加裝真空模塊,實現真空退火功能。

恒溫時間是 RTP 快速退火爐熱加工工藝的關鍵參數之一,晟鼎精密 RTP 快速退火爐具備精細的恒溫時間控制功能,恒溫時間可在 1 秒至 10 分鐘范圍內精確設定,能根據不同工藝需求平衡 “工藝效果” 與 “材料損傷”,避免因恒溫時間不當影響產品性能。在半導體器件的金屬硅化物形成工藝中,恒溫時間需嚴格控制在 10-30 秒,若恒溫時間過短,金屬與硅的反應不充分,無法形成連續、低電阻的硅化物層;若恒溫時間過長,硅化物層會過度生長,增加接觸電阻,甚至導致硅襯底被過度消耗,晟鼎 RTP 快速退火爐可將恒溫時間誤差控制在 ±0.5 秒以內,確保金屬硅化物層厚度均勻(偏差≤5%),電阻一致性良好。在薄膜材料的退火致密化工藝中,對于 Al?O?(氧化鋁)薄膜,恒溫時間通常設定為 1-3 分鐘,以保證薄膜內部孔隙充分填充,提升致密性;而對于敏感的有機 - 無機復合薄膜,恒溫時間需縮短至 5-10 秒,避免長時間高溫導致有機組分分解。該設備的恒溫時間控制依托高精度的計時模塊與穩定的加熱功率維持系統,在恒溫階段能持續監測溫度變化,通過微調加熱功率確保溫度穩定在目標值,同時精細記錄恒溫時長,滿足不同工藝對時間精度的要求,為高質量的熱加工工藝提供保障。快速退火爐促進氧化物材料生長。浙江全自動八英寸rtp快速退火爐

氧化回流工藝,快速退火爐高效完成。浙江全自動八英寸rtp快速退火爐

磁性材料(軟磁、硬磁材料)的磁性能(磁導率、矯頑力、飽和磁感應強度)與微觀結構(晶粒尺寸、晶界形態、相組成)密切相關,退火處理是優化磁性材料微觀結構與磁性能的關鍵工藝,晟鼎精密 RTP 快速退火爐在磁性材料制造中應用。在坡莫合金、鐵氧體軟磁材料制造中,需通過退火消除內部應力、細化晶粒,提升磁導率。傳統退火爐長時間高溫易導致晶粒過度長大,反而降低磁導率;而晟鼎 RTP 快速退火爐可快速升溫至 700-900℃,恒溫 1-3 分鐘,在消除內應力的同時,控制晶粒尺寸在 1-5μm 的比較好范圍,使軟磁材料磁導率提升 20%-30%,矯頑力降低 15%-20%,滿足高頻電子器件對高磁導率的需求。在釹鐵硼硬磁材料制造中,退火用于實現材料晶化與相析出,提升飽和磁感應強度與矯頑力。該設備根據釹鐵硼成分,設定 30-50℃/s 的升溫速率與分段恒溫工藝(600-700℃恒溫 10 分鐘晶化,400-500℃恒溫 20 分鐘時效),使材料飽和磁感應強度提升 5%-10%,矯頑力提升 10%-15%,增強磁性能穩定性。某磁性材料生產企業引入該設備后,軟磁材料磁性能一致性提升 35%,硬磁材料使用壽命延長 20%,產品在電子、新能源領域認可度提升。浙江全自動八英寸rtp快速退火爐

- 四川視頻光學接觸角測量儀圖片 2025-12-17

- 江蘇材料接觸角測量儀大小 2025-12-17

- 江蘇晶圓接觸角測量儀售后服務 2025-12-17

- 江蘇低溫等離子清洗機用途 2025-12-17

- 福建sdc-200接觸角測量儀推薦廠家 2025-12-17

- 四川高溫接觸角測量儀品牌 2025-12-16

- 湖南國產接觸角測量儀圖片 2025-12-16

- 浙江全自動八英寸rtp快速退火爐 2025-12-16

- 四川視頻光學接觸角測量儀 2025-12-16

- 浙江晶圓接觸角測量儀重量 2025-12-16

- 南通什么樣藥品穩定性試驗箱銷售電話 2025-12-17

- 遼寧低公害噴霧干燥器冷卻造粒 2025-12-17

- 南通氣相色譜頂空進樣器報價 2025-12-17

- 山東智能校準硬度計規格 2025-12-17

- 化學工業集成化無人看守材料熒光光譜分析儀 2025-12-17

- 專注磁致伸縮位移傳感器 2025-12-17

- 陜西一體化微電網控制器規格尺寸 2025-12-17

- 18米地磅品牌 2025-12-17

- 江蘇電壓傳感器價格咨詢 2025-12-17

- 上海保護器制氮機哪家好 2025-12-17