廈門智慧工地源頭工廠

物聯網通過在各類施工設備上部署傳感器、物聯網模塊,建立設備間的實時連接,實現設備狀態監測、遠程控制與協同作業。例如,在塔吊、挖掘機、混凝土攪拌站等大型設備上,安裝振動傳感器、轉速傳感器、位置傳感器等,實時采集設備運行參數(如塔吊起重量、回轉角度、發動機轉速),并通過 5G、LoRa 等通信技術將數據傳輸至物聯網平臺。平臺對數據進行實時分析,當監測到塔吊載重超標、挖掘機發動機溫度異常等情況時,會立即觸發預警,同時將預警信息推送至設備操作員終端與管理人員平臺,提醒及時停機檢修;對于具備遠程控制功能的設備,如智能混凝土攪拌站,管理人員可通過物聯網平臺遠程調整攪拌配比、設定生產參數,實現設備的無人化、精細化操作。此外,物聯網還能實現設備間的協同聯動,例如將塔吊的位置數據與施工電梯的運行數據關聯,當兩者運行軌跡存在碰撞風險時,系統會自動控制設備減速或暫停,避免安全事故,提升設備作業安全性與效率。安全隱患閉環管理系統,發現上報整改銷號,全程可追溯。廈門智慧工地源頭工廠

VR/AR 技術不僅能營造沉浸式培訓場景,還能通過互動操作與數據化考核,確保工人真正掌握安全技能,而非 “只體驗、不掌握”。在 VR 培訓中,系統會設置互動任務環節:例如在火災逃生培訓場景中,工人需根據虛擬場景中的煙霧走向、安全出口標識,在規定時間內完成 “判斷逃生路線→佩戴防毒面具→沿疏散通道撤離” 的操作,若選擇錯誤路線(如進入封閉樓梯間)或未正確佩戴防護裝備,系統會提示錯誤原因并讓工人重新操作,直至掌握正確逃生流程。培訓結束后,系統會自動生成考核報告,統計工人的操作正確率、完成時間、錯誤類型(如 “3 次未確認安全出口標識”“1 次未正確使用滅火器”),幫助培訓師針對性補訓。要求司機操作塔吊避開障礙完成構件吊運,系統通過實時捕捉司機的操作動作(如回轉速度、變幅控制),評估其是否符合安全規范,考核合格后方可進入實際作業環節,確保培訓效果真正轉化為安全操作能力。通過 VR/AR 技術,工地安全培訓從 “被動接受” 轉變為 “主動體驗”,從 “抽象認知” 轉變為 “直觀感知”,讓工人在安全環境中深刻理解事故危害、熟練掌握安全技能,為工地安全管理筑牢 “人的防線”。濟南智慧工地集成管理平臺業主遠程查看施工進度,實時了解狀況,增強溝通信任。

智慧工地借助 “感知終端 + 數據中臺 + 智能應用” 的三層架構,將傳統施工中的 “事后補救” 轉變為 “事前預防、事中管控”,構建全周期智能管理體系。在安全防護層面,工地周界部署 AI 警戒攝像頭,能自動識別翻越圍欄、非施工人員闖入等異常行為,10 秒內觸發聲光報警并同步推送至管理人員終端;深基坑、高支模等危險區域安裝位移傳感器,實時監測結構變形數據,一旦接近安全閾值,系統自動暫停作業并啟動應急預案。質量管控環節,高清工業相機對鋼筋綁扎間距、混凝土澆筑厚度進行實時抓拍,通過圖像識別技術比對規范標準,不合格項自動標記并關聯整改責任人,使質量問題整改率提升至 95% 以上;管道安裝時,激光掃描儀快速采集三維數據,與 BIM 模型比對偏差,避免后期返工。

依托大數據提供的海量數據,人工智能通過算法模型構建、訓練與迭代,從數據中挖掘隱藏的風險規律與關聯關系,實現對工地安全、質量、進度風險的精細預測,提前識別潛在隱患。在安全風險預測方面,人工智能結合大數據構建多維度風險預測模型。相比傳統 “人工巡查 + 經驗判斷”,這種基于數據與算法的預測能更精細識別隱性風險(如連接件松動不易肉眼察覺),預警準確率可提升 60% 以上。在質量與進度風險預測中,人工智能同樣發揮關鍵作用:針對混凝土強度不足風險,模型會分析大數據中混凝土配比、養護溫度、澆筑工藝與強度達標的關聯數據,實時結合當前施工的混凝土數據(如水灰比 1:0.6、養護溫度 20℃),預測 28 天強度是否達標,若預測值低于設計要求,提前建議調整配比;針對進度延誤風險,模型會基于大數據中的歷史進度數據(如同類項目主體結構施工周期)、當前進度數據(已完成 3 層,計劃完成 5 層)、資源數據(鋼筋進場延遲 2 天),預測后續進度偏差,同步模擬 “增加鋼筋采購渠道”“優化施工班組” 等措施對進度的改善效果,為風險干預提供依據。電子圍欄劃定危險區域,越界自動報警,杜絕違規靠近風險。

智慧工地為裝配式建筑打造“全鏈條數字化協同”體系,解決構件生產、運輸、安裝的銜接難題。在構件生產階段,工廠為每個預制構件嵌入RFID電子標簽,記錄構件型號、生產時間、質量檢測報告等信息,標簽隨構件同步運輸至工地,避免錯發、漏發。構件進場時,工人通過掃碼槍讀取標簽信息,與 BIM 模型中的構件需求清單比對,確認無誤后安排卸載;安裝環節,激光定位儀輔助工人將構件精細對接,同時智能監測設備實時采集構件安裝后的垂直度、平整度數據,上傳至數據中臺與標準值比對,不合格則立即叫停調整。此外,系統還能根據施工進度自動推算構件需求時間,提前向工廠發送補貨指令,避免構件積壓或短缺,使裝配式建筑施工周期縮短 25%,構件安裝合格率提升至 98% 以上。跨區域項目智能協同,統一管理標準,提升管控能力。青島智慧工地商家

智能巡檢機器人自主巡邏,全天候監測,彌補人工不足。廈門智慧工地源頭工廠

數字孿生的主要價值在于 “實時同步”,通過物聯網設備采集真實工地數據,與虛擬模型進行雙向映射,確保虛擬場景與真實情況無延遲匹配,避免 “虛擬與現實脫節”。在數據采集端,工地部署的物聯網傳感器(如設備狀態傳感器、人員定位手環、環境監測儀、高清攝像頭)會實時采集多維度數據:塔吊的實時載重、回轉角度、起升高度,工人的位置軌跡、心率體溫,施工現場的 PM2.5 濃度、噪聲值,以及施工進度的完成情況(如當日澆筑混凝土方量、鋼結構安裝數量)。這些數據通過 5G、邊緣計算等技術高速傳輸至數字孿生平臺。在數據映射端,平臺會將實時數據自動關聯至虛擬模型的對應構件:當真實塔吊的載重達到額定值的 90% 時,虛擬模型中的塔吊會同步顯示 “載重預警” 標識(如紅色高亮);當工人進入深基坑危險區域,虛擬模型中對應工人的定位圖標會閃爍并發出警報;當施工現場 PM2.5 濃度超標,虛擬模型的環境監測模塊會同步更新數值并標注 “污染超標”。這種 “真實數據驅動虛擬場景” 的映射方式,讓虛擬模型不再是靜態的 “數字畫像”,而是能實時反映真實工地狀態的 “動態鏡像”。廈門智慧工地源頭工廠

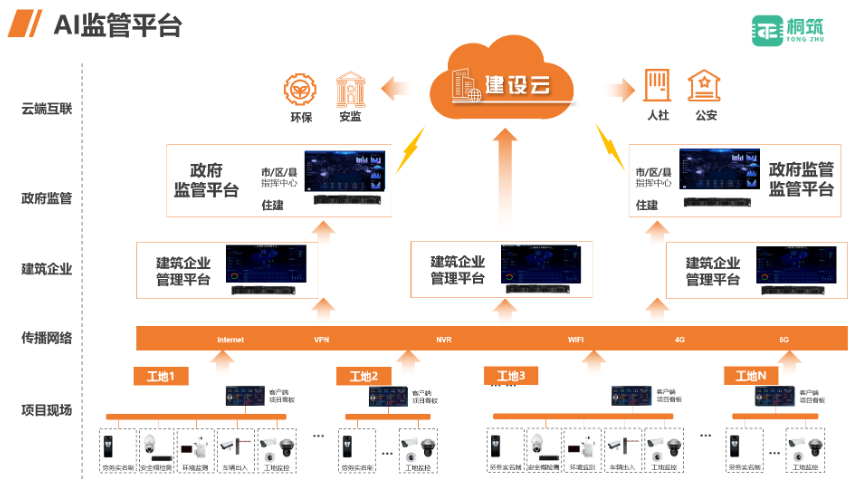

深圳市桐筑科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在廣東省等地區的數碼、電腦中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同深圳市桐筑科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 湖州智慧工地生產廠家 2025-12-18

- 廣州智慧工地供應商 2025-12-18

- 中國臺灣智慧工地商家 2025-12-18

- 寧波AI視頻智能分析聯系人 2025-12-18

- 揚州AI視頻智能分析商家 2025-12-18

- 重慶AI智慧工地 2025-12-18

- 廈門智慧工地源頭工廠 2025-12-18

- 重慶智慧工地 2025-12-18

- 青島智慧工地聯系人 2025-12-18

- 本地AI視頻智能分析銷售電話 2025-12-18

- 安徽工廠良率管理系統定制 2025-12-18

- 初中物理虛擬實驗學習APP下載推薦 2025-12-18

- 韶關LED全彩拼接屏答疑解惑 2025-12-18

- 普陀區特殊生產管理系統 2025-12-18

- 長沙塑膠視頻話機 2025-12-18

- 山西協作機器人裝配零部件 2025-12-18

- 湖南自動化MES系統解決方案 2025-12-18

- 哈爾濱銷售管理系統軟件開發企業收支狀況 2025-12-18

- 浙江窄邊框OLED透明屏采購價格 2025-12-18

- 好用的**AI生成低重復率網 2025-12-18