江蘇先進準干式切削系統公司

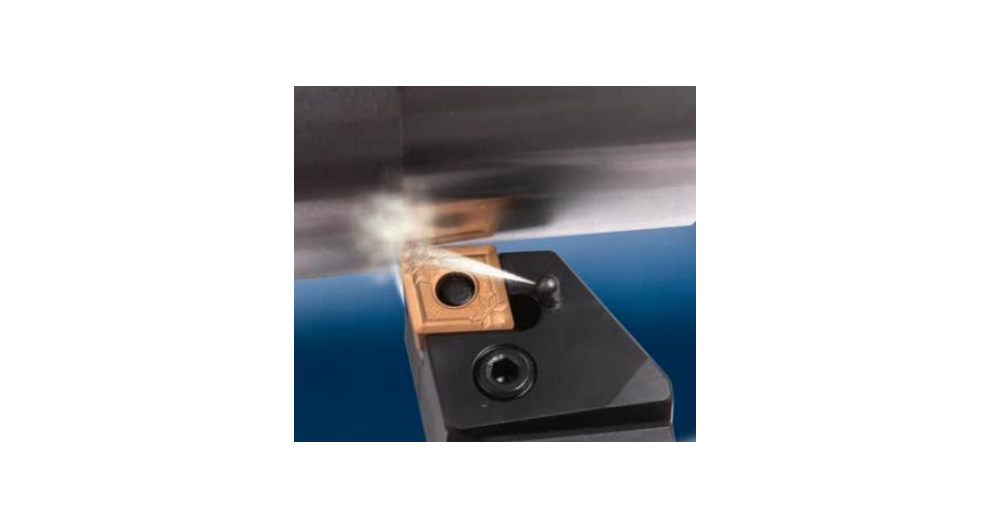

準干式切削相較于傳統濕式切削具有明顯優勢。首先,切削液使用量減少90%以上,大幅降低了廢液處理成本和環境污染風險。其次,刀具壽命延長,因潤滑劑形成的保護膜減少了刀具與工件的直接接觸,降低了磨損率。此外,準干式切削可提高加工表面質量,減少熱變形和殘余應力,適用于高精度零件的加工。之后,該技術還能提升生產效率,因減少了切削液更換和機床清潔時間,實現了更高效的加工流程。準干式切削適用于多種材料,包括鋼、鋁合金、鈦合金及復合材料等。對于難加工材料如鈦合金,準干式切削通過優化潤滑劑成分和噴射參數,可有效降低切削溫度,減少刀具粘結磨損。準干式切削憑借微量潤滑的巧妙設計,在金屬加工里提升綜合效益。江蘇先進準干式切削系統公司

隨著科技的不斷進步,準干式切削技術也在不斷發展和創新。未來,準干式切削技術將朝著更準確、更智能的方向發展。例如,通過采用先進的傳感器和控制系統,實現對潤滑油流量、霧化效果和噴射位置的精確控制,提高潤滑和冷卻效果。同時,新型潤滑油和涂層技術的研發也將為準干式切削技術帶來新的突破。此外,準干式切削技術與其他先進制造技術的融合,如與數控加工、智能制造等技術的結合,將進一步提高加工效率和質量。準干式切削技術的推廣和應用需要大量專業人才。高校和職業院校應加強相關專業的建設,開設準干式切削技術相關課程,培養既懂機械制造又懂潤滑和冷卻技術的復合型人才。江蘇先進準干式切削系統公司準干式切削通過微量切削液的恰當使用,優化加工過程并降低能耗。

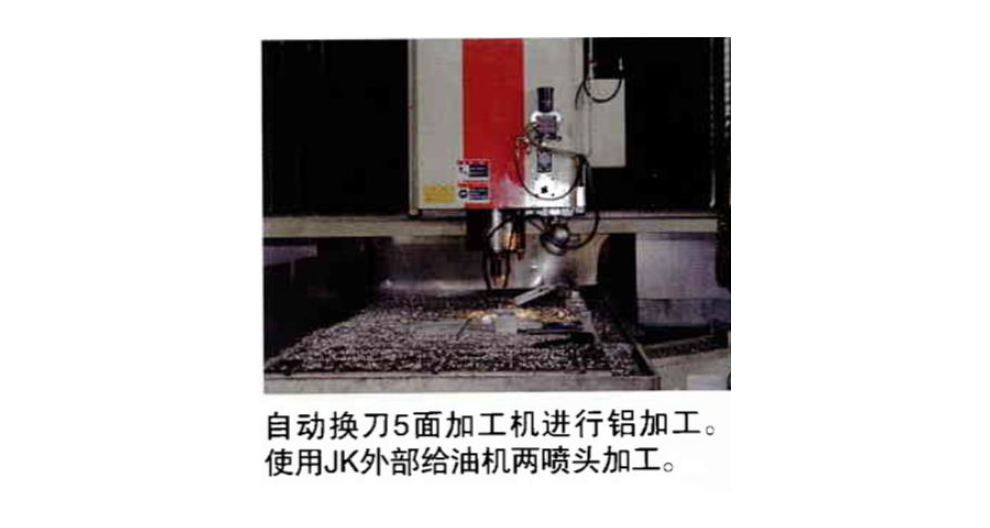

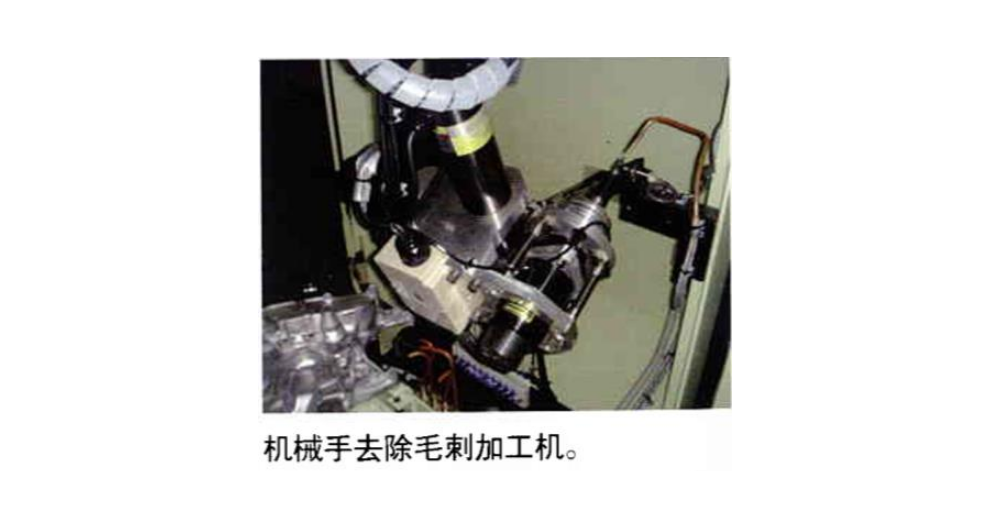

準干式切削技術普遍應用于航空航天、汽車制造、模具加工、精密儀器等多個領域。在航空航天領域,某有名航空企業采用準干式切削技術加工飛機發動機葉片,不只提高了加工精度和表面質量,還明顯降低了切削液的使用量,減少了環境污染。在汽車制造領域,一家大型汽車制造商通過引入準干式切削技術,成功降低了生產成本,提高了生產效率,同時滿足了環保法規的要求。這些成功案例充分展示了準干式切削技術在不同領域的應用潛力和價值。在準干式切削中,刀具的選擇與優化至關重要。由于切削過程中潤滑和冷卻條件相對較差,刀具需要具備良好的耐熱性、耐磨性和抗粘結性。

為了推動準干式切削技術的發展和應用,需要加強人才培養和團隊建設。高校和科研機構應開設相關課程和研究項目,培養具備準干式切削技術知識和實踐能力的專業人才。同時,企業也應加大研發投入,建立專業的研發團隊,鼓勵技術創新和實踐探索,為準干式切削技術的發展提供有力支持。隨著準干式切削技術的普遍應用,標準化和認證體系的建設也日益重要。制定統一的準干式切削技術標準和認證體系,有助于規范市場秩序,提高產品質量和可靠性。同時,標準化和認證體系還能促進準干式切削技術的國際交流與合作,推動其在全球范圍內的普遍應用和發展。準干式切削技術的實施,體現了企業對社會責任的積極回應。

通常選用高性能硬質合金刀具或涂層刀具,以提高刀具的切削性能和壽命。同時,刀具的幾何形狀也需要根據加工要求進行優化設計,如采用合適的刃傾角、前角和后角等參數,以減少切削力、降低切削溫度。此外,定期更換磨損的刀具、采用刀具磨損監測技術也是保證加工質量的重要措施。切削參數的選擇對準干式切削效果有著直接影響。切削速度、進給量、切削深度等參數需要根據工件材料、刀具性能和加工要求進行合理調整。過高的切削速度可能導致刀具磨損加劇,甚至引發刀具破損;而過低的切削速度則可能影響加工效率。進給量和切削深度的選擇也需要綜合考慮加工精度、表面質量和刀具壽命等因素。準干式切削以微量切削液的適量投入,改善加工狀態并提升經濟效益。泰州準干式切削系統定做

準干式切削利用微量介質的潤滑優勢,在提升加工效率同時打造綠色加工模式 。江蘇先進準干式切削系統公司

在航空航天領域,準干式切削用于加工鈦合金發動機葉片,明顯提升了表面質量和加工效率;汽車制造中,該技術應用于鋁合金輪轂加工,降低了生產成本并減少了環境污染。模具行業通過準干式切削,延長了模具壽命,提高了制品精度。這些案例表明,準干式切削在不同行業中均具有廣闊的應用前景。準干式切削的推廣需加強技術培訓。操作人員需掌握潤滑劑選擇、噴嘴調試和工藝參數優化等技能。企業可通過與高校、研究機構合作,開展定制化培訓課程。此外,行業協會可制定準干式切削技術標準,規范操作流程,促進技術普及。相關單位也應出臺相關政策,鼓勵企業采用綠色制造技術。江蘇先進準干式切削系統公司

- 遼寧先進微量潤滑系統找哪家 2025-12-18

- 天津正規微量潤滑系統供應商 2025-12-18

- 上海微量潤滑系統生產公司 2025-12-18

- 山西節能微量潤滑系統哪家可靠 2025-12-18

- 山西節能微量潤滑系統公司 2025-12-18

- 南京車削微量潤滑系統價格怎么樣 2025-12-18

- 鹽城微量潤滑系統價格怎么樣 2025-12-18

- 南京齒輪微量潤滑系統廠商有哪些 2025-12-18

- 上海節能微量潤滑系統廠 2025-12-18

- 鹽城正規微量潤滑系統技術 2025-12-18

- 江蘇小型零點工裝夾具維修電話 2025-12-18

- 江蘇智能中型排爆機器人價位 2025-12-18

- 江蘇壓牙機非標定制 2025-12-18

- 深圳高精度平面研磨機維修價格 2025-12-18

- 蘇州溶解氧有哪些 2025-12-18

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 南京國內激光全息制版系統 2025-12-18

- 直角坐標系機械手系列TOYO機器人XY組合模組 2025-12-18

- 國產板式換向閥廠家 2025-12-18

- 寧夏模塊化氣脹軸定做價格 2025-12-18