上海環保水基脫模劑銷售廠家

低VOC排放:水基脫模劑以水為溶劑,揮發性有機化合物(VOC)含量極低,遠低于傳統油性脫模劑,可明顯減少施工現場空氣污染,降低對施工人員健康的危害。無毒無害:多數水基脫模劑通過環保認證(如FDA、GB 4806等),不含重金屬、苯系物等有害物質,對環境友好,適用于食品接觸材料(如烘焙模具)或對環保要求嚴格的工程(如學校、醫院建筑)。易清洗:脫模后模具殘留少,清水沖洗即可,減少廢水處理成本,避免油性脫模劑清洗產生的含油廢水污染環境。寧波安斯貝爾,其水基脫模劑能使脫模后的制品尺寸公差極小。上海環保水基脫模劑銷售廠家

水基脫模劑的使用方法需要結合 “模具預處理→產品調配→均勻施涂→干燥成膜” 的關鍵邏輯,既要保證脫模效果,也要避免殘留或膜層不均;注意事項則需圍繞 “安全操作、效果保障、儲存維護” 展開。使用前必須先處理模具,避免油污、雜質影響膜層附著力:清潔模具表面:用清水、中性清潔劑(如洗潔精稀釋液)或使用模具清洗劑,擦拭/沖洗掉模具上的殘留油污、舊脫模劑、塑料/橡膠殘渣(比如上次成型后粘在模具上的邊角料);干燥模具:用干凈的抹布擦干,或用壓縮空氣吹干(尤其模具縫隙、凹槽處,不能留水漬)——若模具帶水,會稀釋脫模劑,導致膜層變薄、不均。注:金屬模具若有輕微銹跡,需先除銹(用除銹劑擦拭);塑料模具避免用硬毛刷,防止刮花表面。江蘇長效水基脫模劑廠家安斯貝爾水基脫模劑,有效減少脫模過程中的噪音與振動。

密封保存:未用完的水基脫模劑需蓋緊蓋子(避免水分蒸發導致濃度變化,或灰塵落入污染);溫度控制:別放在 0℃以下的環境(會結冰,解凍后成分可能分層,無法再用),也別放在陽光下暴曬(高溫會讓防腐劑失效,產品變質發臭),建議存放在 5~30℃的陰涼處;開封后盡快用:濃縮型水基脫模劑開封后,建議 1~3 個月內用完(久放易滋生細菌,出現異味、沉淀)。塑料行業:若制品是透明件(如塑料杯),需選 “無硅型” 水基脫模劑(含硅的會讓透明件出現霧狀,影響透光性);混凝土行業:施涂后需等膜層完全干燥(至少 20 分鐘,因混凝土模具大、濕度高),避免脫模劑被混凝土中的水分稀釋;電子行業(如硅膠按鍵):需選 “低離子型” 水基脫模劑(避免脫模劑中的離子成分污染電路,導致短路)。

鋁合金/鎂合金壓鑄應用場景:汽車發動機缸體、輪轂、3C產品外殼等壓鑄件的脫模。優勢:耐高溫性:部分水基脫模劑可耐受300℃以上高溫,防止壓鑄過程中模具過熱導致脫模劑分解。潤滑性:在模具表面形成潤滑層,減少金屬液與模具的摩擦,降低粘模風險。冷卻效果:水基成分可輔助模具散熱,延長模具使用壽命。鍛造工藝應用場景:齒輪、軸類等金屬鍛件的脫模。優勢:防氧化性:部分水基脫模劑含防銹成分,可減少鍛造過程中金屬表面的氧化皮生成。易清理:脫模后鍛件表面殘留少,減少后續打磨工序。安斯貝爾水基脫模劑,在船舶內飾件脫模中至關重要。

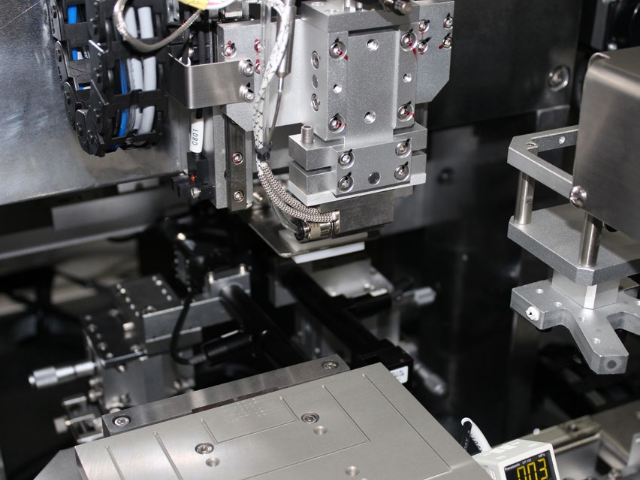

按應用工藝細分注塑成型:要求快速成膜與干燥,適配高速注塑機循環周期。某品牌產品可在0.3秒內完成噴涂至干燥全過程,支持每分鐘200模次的生產節奏。擠出成型:需沿擠出方向持續發揮防粘作用,保障連續生產穩定性。在塑料型材擠出中,使用水基脫模劑可使廢品率從3%降至0.5%以下。壓鑄工藝:針對高溫金屬液(如鋁合金650℃)的沖壓,開發出耐溫達800℃的特種水基脫模劑,模具壽命延長至傳統產品的2倍。環保驅動增長:全球脫模劑市場中,水基產品占比從2020年的35%躍升至2025年的58%,預計2030年將突破70%。亞太地區因制造業升級需求,增速達年復合12%,遠超全球平均水平。安斯貝爾水基脫模劑,助力模具制造企業提升模具品質與競爭力。上海環保水基脫模劑銷售廠家

憑借先進技術,安斯貝爾水基脫模劑推動脫模行業的技術革新。上海環保水基脫模劑銷售廠家

工藝適應性冷卻效果好:水分蒸發吸收熱量,降低模具溫度,延長模具壽命。鑄件質量高:減少氣孔、裂紋等缺陷,表面光潔度提升30%以上。自動化兼容性強:低黏度設計便于噴涂設備集成,提高生產效率。經濟性稀釋比例高(1:10至1:100),單次使用成本較油基脫模劑降低40%-60%。模具清潔周期延長,減少停機時間。壓鑄行業鋁合金、鎂合金等輕金屬壓鑄中,水基脫模劑可承受高壓(≥80MPa)和高溫(≥650℃),確保鑄件順利脫模且表面無缺陷。典型案例:汽車變速器殼體壓鑄,脫模劑使用壽命達5000模次以上。注塑成型適用于PC、ABS等工程塑料的精密注塑,防止產品粘模和頂白現象。典型案例:手機外殼注塑,脫模劑可減少清洗次數,提高良品率至99.5%。上海環保水基脫模劑銷售廠家

- 甘肅環保精磨液廠家現貨 2025-12-23

- 貴州長效精磨液銷售廠家 2025-12-23

- 安徽磨削液供應商家 2025-12-23

- 黑龍江長效磨削液生產廠家 2025-12-22

- 山東環保清洗劑批發廠家 2025-12-22

- 湖北環保磨削液 2025-12-22

- 江西環保清洗劑生產廠家 2025-12-22

- 江蘇高效清洗劑共同合作 2025-12-22

- 云南長效清洗劑廠家現貨 2025-12-22

- 貴州環保水基脫模劑 2025-12-22

- 哪些場營銷策劃 2025-12-23

- 徐州正規外泌體提取試劑服務電話 2025-12-23

- 安徽快速固化可固型單組份導熱凝膠性能參數 2025-12-23

- 湖北工程橡膠海上風電葉片 2025-12-23

- 浙江手機用12W導熱凝膠 2025-12-23

- 遼寧關于SPF級動物飲用水系統價目表 2025-12-23

- 珠海化妝品貼牌哪家好 2025-12-23

- 安徽化妝品代工廠介紹 2025-12-23

- 江蘇附近密封膠條價格 2025-12-23

- 上海附近SPF級動物飲用水系統廠家直銷 2025-12-23