廣東可伸縮主軸 臥式加工中心主軸異響排查方法

綠色加工技術:微量潤滑的環(huán)保升級臥式加工中心加速綠色工藝迭代,通用技術大連機床的微量潤滑技術成效明顯。該技術以極少量環(huán)保潤滑油替代傳統(tǒng)切削液,通過精細霧化噴涂直達切削區(qū),在保證加工精度的同時,使廢液排放量減少 98%,車間油煙濃度降低至 0.3mg/m3 以下。搭配電能回收系統(tǒng),設備制動階段可回收 30% 電能反饋電網(wǎng),單位加工能耗較傳統(tǒng)機型下降 35%。在汽車零部件加工中,采用該技術的臥式加工中心不僅降低 70% 的切削液采購成本,還使鋁合金零件表面粗糙度提升至 Ra0.6μm,實現(xiàn)環(huán)保與性能的雙重收益。6 米大跨度裝備,實現(xiàn) 110 度超大角度支撐。廣東可伸縮主軸 臥式加工中心主軸異響排查方法

重型設備國產(chǎn)化:8 米級加工的自主突破國產(chǎn)重型臥式加工中心打破尺寸與精度瓶頸,武重集團實現(xiàn)全鏈條自主化。其智能重型臥式加工中心關鍵部件 100% 國產(chǎn)化,“主軸 - 導軌 - 伺服” 系統(tǒng)自主研發(fā),比較大加工直徑達 8 米,適配冶金、能源領域超大型零件需求。的芯模母線跟蹤旋壓技術實現(xiàn)免編程智能加工,在 10 噸級水輪機轉輪加工中,一次裝夾完成多工序,形位誤差控制在 0.02mm 內,較進口設備加工周期縮短 45%。關鍵部件故障率從 15% 降至 3%,徹底擺脫對海外主要部件的依賴。北京移動立柱型 臥式加工中心長期無人化運行條件加工速度達 F15000mm/min,切寬 10-18 毫米。

熱管理技術:精度穩(wěn)定的底層保障熱對稱設計與智能補償技術解決臥式加工中心精度漂移難題。主流高級機型采用主軸中心出水、滾珠絲杠內冷與溫控熱交換系統(tǒng),構建全維度熱管理體系。四川普什寧江研發(fā)的 800mm 精密機型,通過熱位移自動補償算法,實時修正環(huán)境溫度波動帶來的誤差,在連續(xù) 24 小時加工中,定位精度偏差控制在 ±0.003mm 內。沈陽馬卡智工 SHARP125UT 機型采用對稱式機構與熱源隔離設計,配合溫度傳感器實時監(jiān)測,將主軸溫升控制在 5℃以內,使設備 MTBF(平均故障間隔時間)突破 2000 小時,達到國際先進水平。

自動化集成:柔性生產(chǎn)線的構建主要臥式加工中心與自動化系統(tǒng)的深度融合加速 “無人車間” 落地。格勞博 GRC 機器人單元可與臥式設備無縫聯(lián)動,通過智能工件庫與桁架機械手,實現(xiàn) “上料 - 加工 - 檢測 - 下料” 全流程閉環(huán)。通用技術大連機床推出的智能產(chǎn)線方案,將多臺臥式加工中心與 AGV 搬運車組網(wǎng),通過 GROB-NET4Industry 軟件實現(xiàn)生產(chǎn)流程透明化管理,在汽車變速箱殼體加工中,單班產(chǎn)能提升 80%,人力成本降低 75%。多數(shù)新機型預留自動化接口,可快速擴展為柔性單元,適配多品種小批量生產(chǎn)需求。3 米級裝備加工徑厚比 3350:1 的 “巨型雞蛋殼”。

重型加工全鏈國產(chǎn)化:8 米級設備的自主突破國產(chǎn)重型臥式加工中心實現(xiàn)關鍵部件 100% 國產(chǎn)化,武重集團創(chuàng)造行業(yè)新高度。其智能重型臥式加工中心比較大加工直徑達 8 米,專為冶金、能源領域超大型零件設計,自主研發(fā)的 “主軸 - 導軌 - 伺服” 系統(tǒng)打破海外壟斷,關鍵部件故障率從 15% 驟降至 3%。的芯模母線跟蹤旋壓技術實現(xiàn)免編程智能加工,在 10 噸級水輪機轉輪加工中,一次裝夾完成多工序切削,形位誤差控制在 0.02mm 內,加工周期較進口設備縮短 45%。該設備已批量應用于水電裝備制造,推動重型機械加工國產(chǎn)化率提升至 85%。支撐長征 5 號、6 號甲火箭貯箱制造。河南高扭矩 臥式加工中心防護罩變形修復

為載人登月工程,提供關鍵制造裝備支撐。廣東可伸縮主軸 臥式加工中心主軸異響排查方法

直驅工作臺應用:傳動誤差的消除直驅技術的落地使臥式加工中心精度實現(xiàn)質的飛躍,齊重數(shù)控的設計顛覆傳統(tǒng)模式。其精密臥式加工中心以工作臺底座為驅動部件,徹底取消主變速箱與多級齒輪傳動,消除累積誤差,實現(xiàn)高精度與快速響應的統(tǒng)一。該設備主軸轉速達 12000r/min,定位精度 ±0.002mm,在船舶發(fā)動機缸體加工中,一次裝夾完成鏜孔、銑面多工序,加工效率提升 50%。直驅設計還降低了設備能耗與噪音,較傳統(tǒng)機型節(jié)能 20%,噪音控制在 75 分貝以內,成為高級制造的推薦裝備。廣東可伸縮主軸 臥式加工中心主軸異響排查方法

- 固定立柱型 臥式加工中心冷卻油型號推薦 2025-12-24

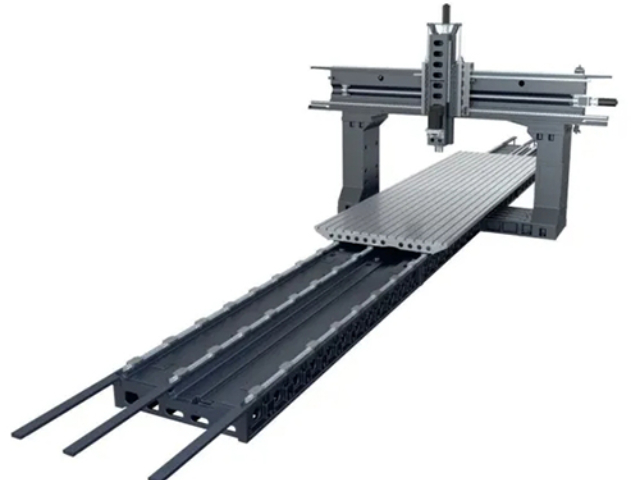

- 龍門加工中心大型箱體件 2025-12-24

- 固定立柱型 臥式加工中心自動送料適配性 2025-12-24

- 湖南主軸中心過工作臺 臥式加工中心日常保養(yǎng)周期 2025-12-24

- 湖北中空絲桿冷卻 臥式加工中心液壓卡盤規(guī)格 2025-12-24

- 河南豎套箱式 臥式加工中心液壓卡盤規(guī)格 2025-12-24

- 天津刨臺式 臥式加工中心刀庫容量 2025-12-24

- 天津臥式 龍門加工中心定制化 2025-12-24

- 天津高穩(wěn)定性 龍門加工中心大型結構件 2025-12-24

- 湖北重型 龍門加工中心雙主軸 2025-12-24

- 云南單相電阻啟動電機功率 2025-12-24

- 西湖區(qū)什么是大型成套設備 2025-12-24

- 深圳ETHIO COFFEE伊索咖啡掛耳咖啡是否好喝 2025-12-24

- 直銷領鎖智能私人定做 2025-12-24

- 鋰電池正極材料回收中碟式陶瓷膜方案設計 2025-12-24

- 海南金屬智能開關設備 2025-12-24

- 天寧區(qū)安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 黃浦區(qū)電動干油泵廠家電話 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24