小型銑打機自動化

創新技術賦能,重塑加工精度標準,本設備在技術方面實現重大突破,采用智能主軸熱伸長補償技術,通過嵌入式溫度傳感器實時監測主軸溫升,自動進行精度補償。三軸均配備高精度直線導軌和預緊力滾珠絲杠,配合雙伺服驅動系統,確保運動平穩無抖動。創新的防振動設計通過有限元分析優化結構,將加工振動控制在0.5mm/s以下。實測數據顯示,設備在連續運行24小時后,加工精度仍能穩定保持在±0.01mm以內,孔距精度可達±0.008mm,為批量生產提供了可靠的精度保障。投資回報率高:以一機之力替代多臺傳統機床和大量人工,是打造高效自動化生產線、降本增效的裝備。小型銑打機自動化

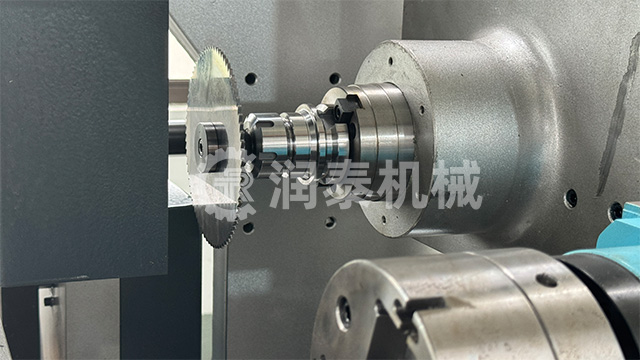

銑打機

設備采用對稱式龍門結構,床身經過有限元分析優化,具有極高的剛性與穩定性。主軸配備油冷系統,在高速運轉時仍能保持低溫狀態,確保加工精度持久穩定。直線導軌采用45mm大直徑規格,配合雙伺服驅動,實現平穩的高速運動。通過激光干涉儀進行全程精度檢測,確保各項精度指標均達到或超過國家標準。整機設計充分考慮自動化生產需求,配備標準化工業接口,可輕松對接自動化生產線。六軸機器人上下料系統實現工件自動搬運與定位,配合機器視覺系統,自動識別工件型號并調用相應加工程序。智能料庫管理系統可存儲多種工件信息,實現柔性化生產。這些自動化功能使設備能夠適應24小時不間斷生產需求。節能型銑打機一體機讓我們的全自動銑面打標機,成為您打造智慧工廠的得力助手!

完善的品質保障體系,實現全過程質量管控品質控制貫穿加工全過程。設備集成在線測量系統,通過雷尼紹探針自動檢測加工尺寸,實時補償刀具磨損。智能監控系統通過振動傳感器、聲發射檢測等技術,實時判斷加工狀態,預防質量異常。所有加工參數、檢測數據自動記錄保存,形成完整的質量追溯檔案。這種全過程的質量管控模式,使產品合格率穩定保持在99.5%以上,為制造提供了堅實保障。當發生刀具破損時,系統立即報警并自動調用備用刀具,比較大限度減少停機損失。高壓內冷系統提供80bar冷卻壓力,有效延長刀具使用壽命。這些智能化的刀具管理功能,確保了加工過程的連續性和穩定性。

自動化集成,打造智能化生產單元全自動銑面打孔機專為智能化生產線設計,配備標準化工業接口,可輕松集成自動化上下料系統。六軸機器人配合高分辨率機器視覺,實現工件的自動識別與精確定位。智能夾具系統支持多種工件的快速切換,換型時間不超過5分鐘。設備運行數據通過工業物聯網網關實時上傳至MES系統,實現生產進度、設備狀態、質量數據的全程可追溯。這些自動化功能使設備能夠滿足24小時不間斷生產需求,大幅提升設備利用率。7x24小時連續穩定運行,是您不會疲倦的“打標工人”。

人性化操作界面,降低使用門檻本設備配備新一代智能操作系統,采用10.4英寸多點觸控屏,界面設計直觀易懂。系統提供圖形化編程功能,支持拖拽式操作,無需專業G代碼知識即可完成程序編制。智能工藝數據庫內置數百種材料的加工參數,用戶只需選擇材料類型和加工要求,系統即可自動推薦比較好加工方案。三維加工仿真功能可在實際加工前驗證程序正確性,有效避免撞刀等事故。這些人性化設計降低了設備使用門檻,操作人員經過短期培訓即可完成加工作業。提供工藝升級服務,針對您的特定產品進行深度開發,將傳統多工序優化為高效復合加工方案。小型銑打機自動化

顛覆傳統工藝:以銑代車,替代傳統車床銑端面打中心孔工藝,加工效率提升數倍,成本降低。小型銑打機自動化

設備采用熱對稱結構設計,關鍵部件均選用鑄鐵,經過二次時效處理,有效消除內應力。配備智能熱誤差補償系統,通過32個溫度傳感器實時監測設備溫升,自動修正熱變形導致的精度偏差。即使在連續運行24小時的工況下,加工精度仍能穩定保持在±0.01mm以內,為批量生產提供了可靠的精度保障。創新的排屑系統配備80bar高壓冷卻裝置,配合雙層螺旋排屑器,確保加工過程中切屑。磁性分離器與紙帶過濾機組成多級過濾系統,保持冷卻液清潔度。全封閉防護設計有效防止切屑飛濺,配合大容量集屑車,實現連續8小時加工無需停機清屑,大幅提升設備利用率。小型銑打機自動化

- 河南大型圓鋸機 2025-12-23

- 金屬加工銑打機價格 2025-12-23

- 山東蘇州銑打機供應商 2025-12-23

- 山西細小銑打機 2025-12-23

- 大口徑銑打機去毛刺 2025-12-23

- 江蘇全自動銑打機推薦 2025-12-23

- 江蘇精密加工銑打機推薦 2025-12-23

- 山東自動送料銑打機 2025-12-22

- 山西全自動銑打機廠家 2025-12-22

- 新型金屬加工銑打機品牌 2025-12-22

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23