山東蘇州銑打機

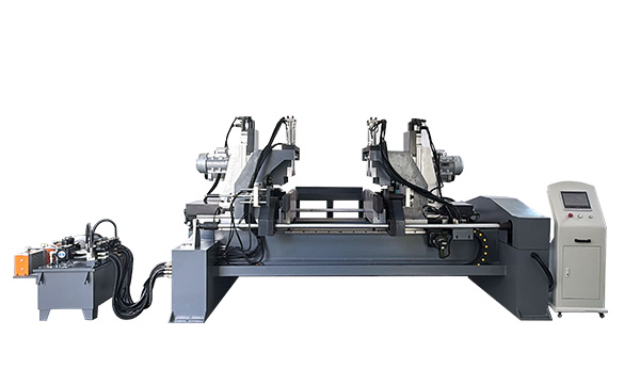

自動化集成,打造智能化生產單元全自動銑面打孔機專為智能化生產線設計,配備標準化工業接口,可輕松集成自動化上下料系統。六軸機器人配合高分辨率機器視覺,實現工件的自動識別與精確定位。智能夾具系統支持多種工件的快速切換,換型時間不超過5分鐘。設備運行數據通過工業物聯網網關實時上傳至MES系統,實現生產進度、設備狀態、質量數據的全程可追溯。這些自動化功能使設備能夠滿足24小時不間斷生產需求,大幅提升設備利用率。集自動銑面與高速鉆孔于一體,一次裝夾完成多道工序,保證極高加工精度與位置度。山東蘇州銑打機

銑打機

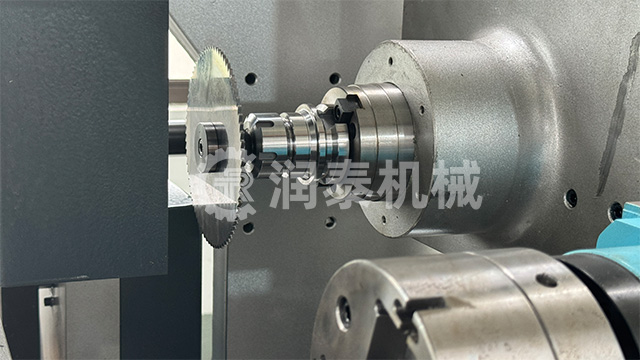

全自動銑面打孔機的誕生,是對傳統離散加工模式的徹底革新。它集高精度銑削與高效打孔于一體,實現了在單次裝夾下完成所有工序的性突破。這意味著工件無需在銑床、鉆床等多臺設備間反復周轉與定位,從根本上消除了多次裝夾導致的累積誤差。設備采用模塊化設計,配備大扭矩電主軸與高剛性機械結構,確保在重型切削和精密鉆孔時均能表現。通過預緊力滾珠絲杠與直線導軌的精密配合,工作臺定位精度可達±0.005mm。這不僅極大地提升了產品的一致性與合格率,更將加工效率提升了300%以上,是您邁向智能化、一體化制造的解決方案。山西新型金屬加工銑打機推薦為航空航天、等對追溯有嚴苛要求的領域,提供可靠標識方案。

成本優化,實現超群投資回報率投資全自動銑面打孔機,是一項極具遠見的成本優化戰略。通過工序集約化,它減少了設備占地面積、工件周轉時間和多次裝夾帶來的輔助工時。自動換刀系統可在2-3秒內完成刀具更換,效率提升85%。設備配備的能量回饋系統,能將制動能量回收利用,節能效果超過30%。綜合計算,單件產品加工成本可降低40%以上,廠房空間利用率提升60%,投資回收周期短于傳統設備組合,為您帶來極高的經濟效益。設備集成了智能刀具管理系統,通過RFID技術對每一把刀具進行全生命周期追蹤。系統實時監測刀具的切削時間、負載電流與振動數據,精細預測剩余壽命并在達到閾值前主動預警。當發生刀具破損等異常時,系統會立即報警并自動調用備用刀具繼續加工,比較大限度減少非計劃停機。配合80bar高壓內冷系統,有效降低切削溫度、改善排屑效果,將刀具使用壽命延長50%以上,為連續大批量生產提供了堅實保障。

智能維護預警系統,實現預測性維護設備配備先進的預測性維護系統,通過分析主軸振動特征、導軌運行噪音、液壓系統壓力等數據,提前識別潛在故障隱患。系統基于設備運行大數據建立的故障預測模型,能夠提前200-400小時預警可能發生的故障,并給出具體的維護建議。同時,設備自動記錄關鍵部件的使用時間,在達到維護周期時主動提示更換潤滑油、過濾器等耗材。這種預測性維護模式將設備故障排除在發生之前,大幅提升了設備可用性,平均無故障運行時間提升至3000小時以上。標識效果不受工件材質和表面顏色限制,適應性遠超其他技術。

內置智能工藝數據庫,存儲上千種材料加工參數,用戶只需輸入材料類型和加工要求,系統即可自動推薦比較好切削參數。實時負載監控功能可自動調整進給速率,避免刀具過載。加工過程三維仿真系統能在實際加工前驗證程序正確性,有效預防加工事故。設備采用能量回饋系統,將制動能量轉化為電能回饋電網,節能效果達30%以上。主軸電機采用永磁同步技術,比傳統異步電機節能25%。低噪音設計使設備運行聲壓級控制在75分貝以下,油霧收集效率達99%,創造綠色環保的工作環境。廣泛應用于汽車發動機缸體、重型機械、模具等大型工件的身份標識。重工業加工銑打機設備

選擇我們,就是選擇了一位值得信賴的長期合作伙伴。山東蘇州銑打機

與激光打標、噴墨打標*作用于微米級表層的技術不同,全自動銑面打標機能夠創造出具有深度和立體感的標識。這種深標不僅視覺上醒目,更提供了獨特的觸覺反饋。操作人員或使用者即使在不便觀察的環境下,也可以通過觸摸清晰地感知到標識的存在與內容。這對于在光線昏暗的工況下進行設備維修、部件更換或安全檢查至關重要。此外,深刻的標識本身就傳遞出一種堅固、耐用、心理暗示,極大地提升了終端用戶對產品品質的信心和品牌價值的認同感。山東蘇州銑打機

- 河南大型圓鋸機 2025-12-23

- 金屬加工銑打機價格 2025-12-23

- 山東便攜銑打機廠家 2025-12-23

- 山東蘇州銑打機供應商 2025-12-23

- 上海全自動打標機推薦 2025-12-23

- 山西細小銑打機 2025-12-23

- 大口徑銑打機去毛刺 2025-12-23

- 大型銑打機調試過程 2025-12-23

- 江蘇全自動銑打機推薦 2025-12-23

- 廣東重工業加工銑打機廠家 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23