吉林耐高溫過濾器哪里買

構建完善的壽命周期管理體系是提升耐高溫過濾器可靠性的關鍵,包括設計階段的壽命預測、運行階段的狀態監控和退役階段的再生處理。設計階段,通過加速老化試驗(如高溫高壓壽命測試)建立濾材壽命模型,結合工況參數計算理論更換周期(通常以過濾面積損耗率達 30% 為臨界值)。運行階段,利用物聯網傳感器實時采集溫度、壓降、清灰次數等數據,通過壽命消耗算法動態更新剩余壽命預測,當剩余壽命<30% 時觸發更換預警。退役階段,對可再生濾材進行分類處理:金屬基濾芯采用電解清洗 + 真空燒結再生,陶瓷基濾材通過高溫煅燒去除污染物,再生后需經過氣密性測試和過濾效率驗證,達標產品可二次利用。通過全壽命周期管理,實現過濾器從 “使用 - 維護 - 更換 - 再生” 的閉環控制,降低資源浪費和環境負擔,符合工業綠色制造的發展方向。高溫過濾器的濾材表面處理,可增強對油性顆粒的吸附能力。吉林耐高溫過濾器哪里買

當過濾器出現異常壓降或排放超標時,需快速定位失效濾材,常用方法包括:煙霧法,在進氣端通入無害煙霧,觀察出氣端是否有煙霧泄漏,確定破損濾袋位置;紅外熱成像法,檢測濾材表面溫度分布,破損處因氣流短路導致溫度異常,精度可達 ±2℃;壓差陣列監測,在每個濾芯進出口設置微型壓差傳感器,實時對比數據,當某濾芯壓差<平均值得 50% 時判定為失效。對于大型過濾系統,可采用機器人巡檢,搭載高清攝像頭和氣體傳感器,自動識別濾袋破損、變形等肉眼可見缺陷,檢測效率比人工巡檢提升 3 倍以上。快速檢測方法的應用可在 30 分鐘內定位失效濾材,縮短停機時間,減少污染物排放超標風險。吉林耐高溫過濾器哪里買耐高溫過濾器的清洗需選用適配的高溫清洗劑,避免損傷過濾材料。

化工行業的催化裂化裝置工況復雜,溫度高達 600-800℃,介質中含有油霧、酸性氣體(如 SOx、HCl)以及細粒徑粉塵(≤10μm 占比超 70%),對過濾器提出了極高要求。在此類場景中,金屬燒結網濾芯成為優先,其多層復合結構可實現梯度過濾,從外層粗濾到內層精濾逐步截留不同粒徑的顆粒,確保催化劑回收的高精度要求(≥99.5% 的攔截效率)。材料方面,鎳基合金纖維具有優異的耐高溫腐蝕性能,可抵抗酸性氣體的長期侵蝕,避免發生金屬硫化或晶間腐蝕。濾芯結構設計需考慮油霧的黏附性,通過表面疏油處理減少油污沉積,同時優化流道結構降低壓降,防止因局部壓降過高導致濾芯變形。實際應用中,需配套高效的預過濾裝置去除大顆粒雜質,延長主濾芯使用壽命,定期對濾芯進行超聲波清洗和高溫焙燒再生,可有效恢復過濾性能,降低更換成本,滿足化工裝置長周期運行的需求。

生物質發電鍋爐的煙氣過濾面臨獨特挑戰:溫度 200-400℃,含高濃度堿金屬(K、Na 化合物)、飛灰及焦油,易導致濾材結垢和腐蝕。傳統玻璃纖維濾材在堿性環境中易發生水解,焦油黏附則會堵塞孔隙,降低過濾效率。應對措施包括:選用耐堿性能優異的玄武巖纖維混紡濾材,其 CaO、MgO 含量低,抗堿侵蝕能力比普通玻璃纖維提升 50%;表面采用耐高溫焦油涂層,降低表面能使焦油接觸角>110°,減少黏附堆積;結構上采用大褶距設計(褶間距≥8mm),避免焦油在褶間 bridging 堵塞。清灰系統配置高頻低能量脈沖(0.3MPa,0.1 秒),配合在線式焦油吹掃裝置,定期用高溫蒸汽(150-200℃)軟化焦油,提升清灰效果。運行中控制煙氣露出溫度,避免堿金屬鹽類遇冷凝結,通過在預處理段設置旋風分離器去除大顆粒飛灰,延長濾材使用壽命至 18 個月以上,保障生物質發電系統的穩定運行。高溫工況下,過濾器的框架需具備良好的抗氧化性能。

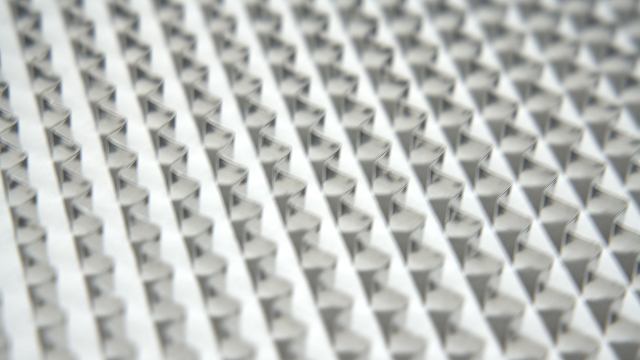

在高溫工況下,濾材與支撐結構的熱膨脹差異會導致熱應力集中,嚴重時引發濾材撕裂或框架變形,因此需進行熱應力分析與結構強化設計。首先,選擇熱膨脹系數相近的材料組合,如陶瓷纖維氈搭配鋁硅酸鹽框架(膨脹系數≤5×10??/℃),減少溫差引起的形變差;其次,在濾芯與固定端之間設置彈性補償結構,如金屬波紋片或柔性陶瓷繩,吸收 10-20mm 的熱膨脹位移;對于褶式濾芯,優化褶峰與褶谷的曲率半徑,使熱應力均勻分布,避免局部應力集中。通過有限元分析(FEA)模擬不同溫度梯度下的應力分布,調整結構參數使大應力值低于材料許用應力的 70%。在制造工藝上,采用高溫固化黏合劑和無縫焊接技術,提升結構整體性,經過強化設計的耐高溫過濾器可承受 500℃的溫度波動和 20℃/min 的升降溫速率,明顯增強在周期性高溫工況下的可靠性。陶瓷纖維濾芯的過濾器,適用于高溫腐蝕性氣體的過濾凈化。吉林耐高溫過濾器哪里買

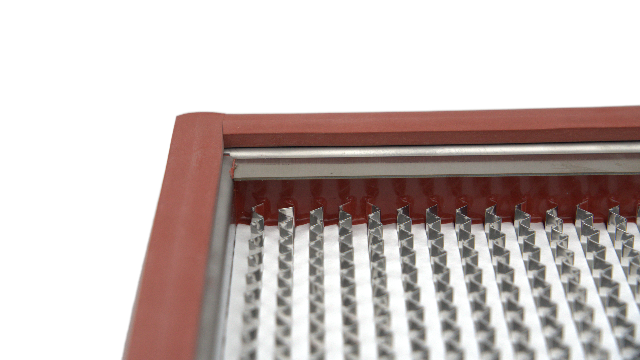

耐高溫過濾器的框架多為不銹鋼材質,保證結構強度與高溫穩定性。吉林耐高溫過濾器哪里買

隨著工業互聯網的發展,耐高溫過濾器正朝著智能化方向升級,主要技術路徑包括:一是集成傳感器實現狀態實時監測,在濾芯內部植入微型熱電偶和壓差變送器,實時采集溫度、壓降、應變等數據,通過無線傳輸模塊上傳至云端平臺;二是開發基于大數據的故障診斷系統,利用機器學習算法分析歷史運行數據,建立濾材失效預測模型,提前 72 小時預警更換需求;三是實現清灰系統的自適應控制,通過邊緣計算模塊實時處理傳感器數據,動態調整噴吹壓力和間隔,使清灰能耗與粉塵負載相匹配;四是構建數字孿生模型,在虛擬環境中模擬不同工況下的過濾過程,優化濾芯結構和系統配置。智能化升級可使過濾器的運維效率提升 50% 以上,減少人工巡檢成本,同時通過預防性維護降低突發故障風險,成為高溫過濾技術發展的重要趨勢。吉林耐高溫過濾器哪里買

- 四川如何耐高溫過濾器銷售廠 2025-12-24

- 吉林關于V型過濾器電話 2025-12-24

- 黑龍江怎么樣FFU風機過濾機組廠家電話 2025-12-24

- 湖北品牌潔凈層流車圖片 2025-12-24

- 山東本地無隔板過濾器工廠直銷 2025-12-23

- 湖南關于板式過濾器電話 2025-12-23

- 安徽怎么樣化學過濾器常用知識 2025-12-23

- 天津潔凈層流車生產企業 2025-12-23

- 江西箱式化學過濾器 2025-12-23

- 山西袋式過濾器產品介紹 2025-12-23

- 達州再生EPS顆粒廠家批發價 2025-12-24

- 浙江附近泵配件大概價格多少 2025-12-24

- 上海好用的氧化鋁拋光液售價 2025-12-24

- 嘉定區生態廢氣處理設備 2025-12-24

- 徐匯區特制土壤修復工程銷售方法 2025-12-24

- 北京節能磁混凝制造廠家 2025-12-24

- 特色溶劑清洗劑市場報價 2025-12-24

- 江蘇各種廢金屬回收廠家 2025-12-24

- 湖北回收廢泡沫化坨機建筑材料 2025-12-24

- 干粉給料系統工廠 2025-12-24