廣東質量傳遞窗產品介紹

合規性驗證是醫藥行業傳遞窗應用的關鍵環節。安裝確認(IQ)需驗證設備材質證明、過濾器效率證書、消毒系統參數;運行確認(OQ)包括門互鎖可靠性測試(1000 次無故障運行)、消毒程序重復性測試(3 次循環誤差≤5%)、潔凈度恢復時間測試(空載時≤15 分鐘達到 ISO 5 級);性能確認(PQ)則需在滿載狀態下進行微生物挑戰試驗,通過在傳遞物品表面接種枯草芽孢桿菌,驗證滅菌后存活菌數≤1CFU。此外,傳遞窗的使用記錄需包含每次傳遞的物品名稱、消毒開始 / 結束時間、操作人員簽名,確保數據可追溯至批次生產記錄。醫藥行業傳遞窗的設計與應用,充分體現了 “預防污染、全程控制、驗證先行” 的 GMP 關鍵原則,是保障藥品質量安全的重要硬件設施。新能源電池車間通過傳遞窗轉運電極材料,保持生產環境潔凈。廣東質量傳遞窗產品介紹

節能設計是自凈型傳遞窗技術發展的重要方向。通過采用 EC 變頻風機,可根據實際需要調節風量,在非工作時段降低能耗;熱回收技術的應用將排風能量傳遞給進風,減少空調系統的冷熱量損失;LED 紫外線燈相比傳統汞燈可節能 30% 以上,且無汞污染風險。在大型制藥企業的潔凈車間集群中,多臺自凈型傳遞窗的集中控制系統可根據生產班次智能調度設備運行,避免閑置時的能源浪費。歐盟 EP 標準對潔凈室設備的能效等級提出明確要求,未來自凈型傳遞窗的設計將更注重生命周期成本優化,在保證凈化性能的前提下降低運行能耗。?江蘇傳遞窗的工作原理電子廠潔凈車間通過傳遞窗,安全轉移對塵埃敏感的精密元器件。

針對烘焙、乳制品等易受霉菌污染的場景,傳遞窗可集成臭氧消毒模塊,利用臭氧的強氧化性殺滅空氣中的孢子,消毒時間根據箱體容積計算(通常 30-60 分鐘),消毒后需通風 30 分鐘以上,使臭氧殘留濃度≤0.1ppm(職業接觸限值)。對于速凍食品生產線,傳遞窗需具備低溫適應性,箱體夾層填充保溫材料(如聚氨酯泡沫,導熱系數≤0.025W/(m?K)),防止內外溫差導致的冷凝水生成,冷凝水需通過專門使用排水管排出,排水管出口設置 U 型水封防止異味倒灌。

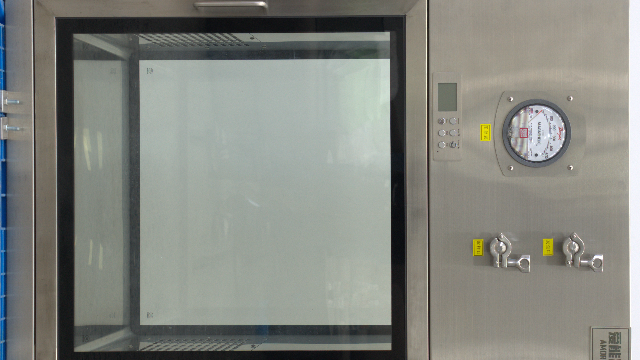

自凈型傳遞窗是潔凈室物品傳遞系統中具備空氣凈化功能的先進設備,其關鍵優勢在于通過內置凈化單元實現箱體內部空氣的循環過濾,確保傳遞物品時不會對潔凈區域造成污染。該類型設備的工作原理基于 “空氣動力學循環 + 高效過濾” 機制:當外側門開啟放入物品后,設備自動啟動風機系統,箱體內空氣經初效過濾器預過濾后,由離心風機送入高效過濾器(通常為 H13 或 H14 級別),過濾后的潔凈空氣以均勻的斷面風速(一般≥0.45m/s)從頂部或側面送風單元吹出,在箱體內形成垂直或水平單向流,將物品表面可能攜帶的微粒污染物帶入回風口,經過濾循環后使箱體內空氣潔凈度達到 ISO 5 級或更高標準。這種動態凈化過程可在 10-15 分鐘內完成,確保物品在傳遞至潔凈區前處于受控的潔凈環境中。?半導體封裝車間使用傳遞窗轉運芯片,防止靜電與顆粒污染。

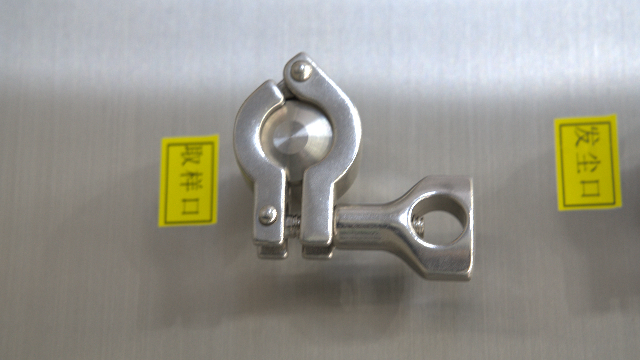

醫藥生產對傳遞窗的要求嚴格遵循GMP(藥品生產質量管理規范)及EU GMP Annex 1等標準,關鍵在于控制微生物污染與交叉污染風險。用于原輔料傳遞的傳遞窗需配備雙扉互鎖系統,外側門連接一般生產區,內側門通向潔凈生產區,中間區域設置專門的自凈與滅菌模塊。例如在無菌制劑車間,傳遞窗需集成過氧化氫(H2O2)干霧消毒系統,消毒程序包括預除濕(濕度降至30%以下)、干霧擴散(濃度100-200ppm)、滅菌保持(30分鐘)、通風解析(至濃度≤1ppm),確保嗜熱脂肪芽孢桿菌的殺滅對數值≥6。箱體內部采用316L不銹鋼電解拋光處理,表面粗糙度Ra≤0.8μm,避免藥液殘留滋生細菌,排水口設計成防虹吸式U型彎,防止潔凈區與非潔凈區通過排水管串流。定期檢查傳遞窗的密封條,確保密閉性防止未凈化空氣滲入。廣東質量傳遞窗產品介紹

定期對傳遞窗進行性能驗證,確保其符合潔凈室使用標準。廣東質量傳遞窗產品介紹

對于自凈型傳遞窗,需重點測試高效過濾器出風面的風速均勻性,使用風速儀(精度 ±3%)在出風面網格布點(間距≤200mm),檢測各點風速是否在 0.36-0.54m/s 范圍內(ISO 14644-3 推薦值),不均勻度≤20%。氣流流型測試需在空態與滿載狀態下分別進行:空態測試驗證設備本身的氣流設計合理性;滿載測試則模擬實際使用場景,在箱體內放置典型傳遞物品(如周轉箱、晶圓盒),觀察物品擺放是否對氣流造成遮擋,導致局部渦流產生。當發現氣流死角時,需調整物品放置方式或優化箱體內部導流板設計,確保污染物無滯留風險。廣東質量傳遞窗產品介紹

- 四川如何耐高溫過濾器銷售廠 2025-12-24

- 吉林關于V型過濾器電話 2025-12-24

- 黑龍江怎么樣FFU風機過濾機組廠家電話 2025-12-24

- 湖北品牌潔凈層流車圖片 2025-12-24

- 山東本地無隔板過濾器工廠直銷 2025-12-23

- 湖南關于板式過濾器電話 2025-12-23

- 安徽怎么樣化學過濾器常用知識 2025-12-23

- 天津潔凈層流車生產企業 2025-12-23

- 江西箱式化學過濾器 2025-12-23

- 山西袋式過濾器產品介紹 2025-12-23

- 達州再生EPS顆粒廠家批發價 2025-12-24

- 浙江附近泵配件大概價格多少 2025-12-24

- 上海好用的氧化鋁拋光液售價 2025-12-24

- 嘉定區生態廢氣處理設備 2025-12-24

- 徐匯區特制土壤修復工程銷售方法 2025-12-24

- 北京節能磁混凝制造廠家 2025-12-24

- 特色溶劑清洗劑市場報價 2025-12-24

- 江蘇各種廢金屬回收廠家 2025-12-24

- 湖北回收廢泡沫化坨機建筑材料 2025-12-24

- 干粉給料系統工廠 2025-12-24