福建品牌耐高溫過濾器產(chǎn)品介紹

冶金行業(yè)高爐煤氣的過濾面臨溫度波動大(200-500℃)、粉塵含鋅鉛等金屬氧化物的挑戰(zhàn),這些金屬氧化物易在濾材表面形成低熔點燒結(jié)物,導(dǎo)致孔隙堵塞和過濾效率下降。針對這一問題,需選用耐高溫抗黏結(jié)的 PTFE 覆膜濾料,PTFE 材料的化學(xué)惰性可有效抵御金屬氧化物的黏附,覆膜結(jié)構(gòu)則能在表面形成光滑屏障,減少粉塵滯留。同時,濾料需具備良好的抗彎曲疲勞性能,以應(yīng)對高爐煤氣中周期性的氣流沖擊。清灰系統(tǒng)方面,需采用脈沖反吹與聲波清灰相結(jié)合的復(fù)合清灰方式,脈沖反吹去除表面松散積灰,聲波清灰則可震落燒結(jié)物,避免高頻脈沖對濾材的機械損傷。在結(jié)構(gòu)設(shè)計上,濾袋底部采用圓弧過渡設(shè)計減少應(yīng)力集中,袋籠選用較高度碳鋼并進行高溫噴塑處理,防止與濾材摩擦產(chǎn)生火花。通過溫度補償算法動態(tài)調(diào)整清灰能量,可使濾材表面壓降穩(wěn)定在 1200-1500Pa,保障高爐煤氣的持續(xù)高效凈化。采用陶瓷涂層的耐高溫過濾器,能增強抗腐蝕能力,延長使用壽命。福建品牌耐高溫過濾器產(chǎn)品介紹

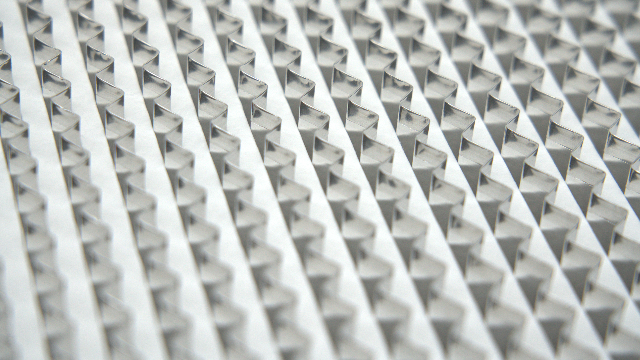

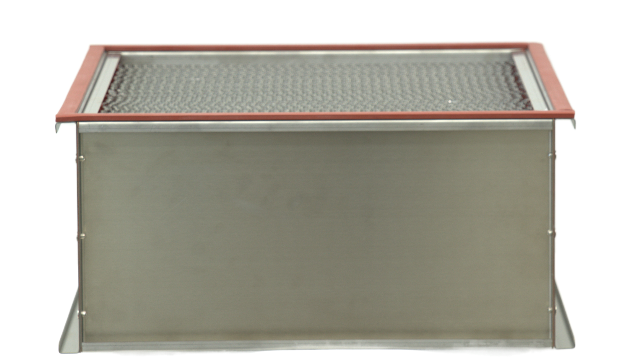

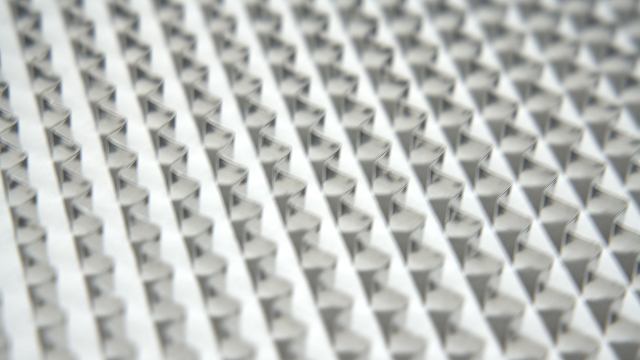

陶瓷纖維氈是無機非金屬材料中耐高溫性能突出的濾材之一,高耐溫可達 1400℃以上,適用于鋼鐵、垃圾焚燒等行業(yè)的超高溫?zé)煔獬龎m。其主要成分為氧化鋁、二氧化硅,具有低導(dǎo)熱率(≤0.2W/(m?K))和良好的抗熱震性,可承受 500℃以上的溫度驟變而不破裂。陶瓷纖維氈的多孔結(jié)構(gòu)(孔隙率 60%-80%)提供了較大的粉塵容納空間,適合高濃度粉塵工況(如含塵量>50g/Nm3),表面經(jīng)硅溶膠浸漬處理后,抗粉塵黏附能力明顯提升,清灰阻力降低 20% 以上。在垃圾焚燒爐煙氣過濾中,面對 300-1000℃的溫度波動和二噁英等污染物,陶瓷纖維氈與活性炭吸附層結(jié)合使用,可同時實現(xiàn)粉塵攔截和有害氣體凈化。安裝時需注意纖維氈的固定方式,采用耐高溫金屬框架和陶瓷錨固件,避免熱脹冷縮導(dǎo)致的結(jié)構(gòu)位移。定期檢查纖維氈的厚度變化,當(dāng)磨損量超過 15% 時及時更換,以保障高溫?zé)煔獾拈L期穩(wěn)定凈化效果。山西關(guān)于耐高溫過濾器產(chǎn)品介紹金屬絲網(wǎng)與陶瓷復(fù)合的過濾器,兼具耐高溫和高精度過濾優(yōu)勢。

壓差監(jiān)測是評估耐高溫過濾器運行狀態(tài)的重要手段,通過實時采集進氣端與出氣端的壓力差,可判斷濾材堵塞程度、清灰系統(tǒng)效率及是否存在泄漏問題。正常運行時,壓差應(yīng)穩(wěn)定在設(shè)計范圍內(nèi)(如 800-1200Pa),當(dāng)壓差突然升高超過 20% 時,可能是粉塵濃度驟增、清灰系統(tǒng)故障或濾材局部堵塞所致,需立即檢查清灰氣源壓力、噴吹管是否堵塞,以及濾袋是否出現(xiàn)破損導(dǎo)致局部過負荷。若壓差持續(xù)低于設(shè)計值,可能是濾材破損、密封失效或過濾風(fēng)速過低,需通過煙霧測試定位漏點,更換破損濾袋并檢查密封件老化情況。結(jié)合溫度傳感器數(shù)據(jù)綜合分析,當(dāng)壓差升高伴隨進氣溫度超過濾材耐溫上限時,需警惕濾材熔融風(fēng)險,立即切換備用系統(tǒng)并停機檢修。建立壓差 - 時間曲線數(shù)據(jù)庫,利用機器學(xué)習(xí)算法識別異常波動模式,可預(yù)估濾材壽命,將被動維護轉(zhuǎn)為主動預(yù)防性維護,降低突發(fā)故障導(dǎo)致的生產(chǎn)損失。

耐高溫過濾器是指能夠在高于常溫(通常≥200℃)的工況環(huán)境中穩(wěn)定運行,實現(xiàn)對氣體、液體或固態(tài)介質(zhì)中雜質(zhì)有效分離的過濾裝置。其重要性能指標在于材料的熱穩(wěn)定性、抗蠕變性以及高溫環(huán)境下的化學(xué)相容性。常見的耐高溫過濾材料可分為無機非金屬材料與金屬基材料兩大類:無機非金屬材料中,陶瓷纖維氈具有突出的耐高溫優(yōu)勢,高耐溫可達 1400℃以上,且具備低導(dǎo)熱率和良好的抗熱震性,適用于高溫?zé)煔獬龎m等場景;玻璃纖維針刺氈則在 600℃以下溫度區(qū)間表現(xiàn)優(yōu)異,通過表面 PTFE 覆膜處理,可提升其抗黏附性和化學(xué)耐受性,常用于工業(yè)窯爐廢氣凈化。金屬基材料以不銹鋼絲網(wǎng)、鎳鉻合金纖維為主,耐溫范圍多在 800℃以內(nèi),但其機械強度高、可重復(fù)清洗的特性,使其在高溫流體過濾中不可或缺,例如石化行業(yè)的高溫潤滑油凈化。選擇耐高溫過濾器材料時,需綜合考量工況溫度、粉塵性質(zhì)(如粒徑、硬度、腐蝕性)、過濾精度及系統(tǒng)能耗,合理匹配材料與工況是保障過濾器長期穩(wěn)定運行的關(guān)鍵。陶瓷纖維濾芯的耐高溫過濾器,通過微孔結(jié)構(gòu)過濾高溫液體中的雜質(zhì),精度達微米級。

濾材表面電荷性質(zhì)影響粉塵的吸附與剝離,中性或低電荷表面(如 PTFE)對粉塵的吸附力弱,清灰效果好,適合黏性粉塵;帶靜電濾材(如混入碳纖維的玻璃纖維)通過靜電吸引增強對細顆粒的攔截效率,但可能導(dǎo)致清灰困難。在面粉、煤粉等易燃易爆粉塵環(huán)境中,需使用導(dǎo)電濾材導(dǎo)走靜電,避免電荷積聚;而在收集半導(dǎo)體行業(yè)的高純粉塵時,需采用防靜電濾材防止顆粒團聚。表面電荷控制技術(shù)包括纖維改性(如等離子體處理)和表面涂覆(導(dǎo)電涂層),可根據(jù)工況需求調(diào)整表面電阻率(10?-1012Ω?cm),在提升過濾效率的同時確保清灰性能,是耐高溫過濾器精細化設(shè)計的重要方向。耐高溫過濾器采用玻璃纖維、陶瓷纖維等材質(zhì),可在 300℃以上高溫環(huán)境穩(wěn)定過濾。福建品牌耐高溫過濾器產(chǎn)品介紹

高溫過濾器的安裝需保證氣流均勻分布,提升整體過濾效果。福建品牌耐高溫過濾器產(chǎn)品介紹

耐高溫過濾器的材料失效主要包括熱失效、化學(xué)腐蝕、機械損傷和堵塞失效四種模式。熱失效表現(xiàn)為濾材在超過耐溫上限時發(fā)生熔融、纖維斷裂或分子鏈分解,預(yù)防措施包括設(shè)置溫度超限報警、選擇耐溫冗余 10%-20% 的材料,并在系統(tǒng)中配置溫度穩(wěn)定裝置。化學(xué)腐蝕常見于酸性或堿性煙氣環(huán)境,如玻璃纖維在高濕含硫煙氣中發(fā)生水解,金屬濾材在 Cl?環(huán)境中出現(xiàn)點蝕,解決方法是根據(jù)介質(zhì)成分選擇耐腐蝕性材料(如 PTFE、鎳基合金),并進行表面防腐處理。機械損傷多由清灰壓力過高、粉塵磨蝕或安裝應(yīng)力引起,通過優(yōu)化清灰參數(shù)、增加濾袋防磨套和確保安裝精度可有效減少此類失效。堵塞失效由粉塵黏附或低熔點物質(zhì)燒結(jié)導(dǎo)致,需通過表面覆膜處理增強抗黏附性,控制工況溫度避開粉塵熔點區(qū)間,并采用高效清灰系統(tǒng)及時去除積灰。建立失效模式數(shù)據(jù)庫,對歷史故障進行統(tǒng)計分析,針對性地優(yōu)化材料選型和系統(tǒng)設(shè)計,可將過濾器的平均無故障運行時間提升 40% 以上。福建品牌耐高溫過濾器產(chǎn)品介紹

- 山東本地?zé)o隔板過濾器工廠直銷 2025-12-23

- 湖南關(guān)于板式過濾器電話 2025-12-23

- 安徽怎么樣化學(xué)過濾器常用知識 2025-12-23

- 天津潔凈層流車生產(chǎn)企業(yè) 2025-12-23

- 江西箱式化學(xué)過濾器 2025-12-23

- 山西袋式過濾器產(chǎn)品介紹 2025-12-23

- 北京常見油霧過濾器 2025-12-23

- 河南品牌油霧過濾器有哪些 2025-12-23

- 北京亞高效有隔板過濾器產(chǎn)品介紹 2025-12-22

- 廣西高效V型過濾器多少錢 2025-12-22

- 重慶出料氣力輸送閥門種類 2025-12-24

- 常州光譜法水質(zhì)監(jiān)測系統(tǒng)解決方案 2025-12-24

- 崇明區(qū)無污染污水處理設(shè)備市價 2025-12-24

- 廣東激光清洗機廠 2025-12-24

- 上海鉬片回收平臺有哪些 2025-12-24

- 崇明區(qū)服務(wù)廢氣治理解決方案咨詢報價 2025-12-24

- 常州本地環(huán)境應(yīng)急治理服務(wù)知識分享 2025-12-24

- 南平SNCR脫硫脫硝 2025-12-24

- 浙江焊接冷彎法蘭怎么選 2025-12-24

- 湖南工廠清潔設(shè)備租賃 2025-12-24