福建關于板式過濾器工廠直銷

板式過濾器捕集空氣中懸浮顆粒主要通過四種物理攔截機制協同作用:慣性碰撞機制針對大于5μm的大顆粒物,當氣流因纖維阻擋突然轉向時,質量較大的顆粒因慣性作用脫離流線碰撞并粘附于纖維表面;攔截效應(篩分作用)則對1-5μm中等粒徑顆粒起主導作用,當顆粒隨氣流運動軌跡與纖維表面距離小于其半徑時即被捕獲;對于亞微米級超細顆粒(<0.1μm),布朗運動引發的無規則擴散使其更易與纖維接觸吸附;若濾料經駐極體處理帶有持續靜電荷,還可通過靜電吸附力增強對帶電微粒(如部分PM2.5)的捕捉能力。這四種機制共同構成了板式過濾器的多層次過濾屏障。模塊化的板式過濾器便于安裝與更換,降低人工維護成本和時間成本。福建關于板式過濾器工廠直銷

板式過濾器的綜合成本需從四維度考量:初始采購成本約占系統總成本的15%,包含過濾器本身及安裝附件;能耗成本占比高達60%,直接由過濾器的初始壓降和容塵特性決定(壓降每增加50Pa,風機年耗電約增8%);更換維護成本占20%,涉及人工拆卸、廢料處理費用及停機損失;處置成本約5%,包括危險廢物處理費或回收運輸費。實例數據顯示:某工廠選用初始壓降70Pa的高性能過濾器(單價300元),相比低價產品(單價180元但壓降120Pa),年節能達2800度電,雖初始投入高40%,但全生命周期(3年計)總成本低31%。因此選擇時應計算單位風量綜合成本[(購置價+維護費+電費)/額定風量],而非單純比較采購單價。福建關于板式過濾器工廠直銷中效板式過濾器可有效過濾 1-10 微米的懸浮顆粒,廣泛應用于醫院、電子廠的空氣凈化。

對于過濾周期中需要執行洗滌操作的工況,板式過濾器可配置優化的洗滌流程。洗滌分為兩大類:置換洗滌(Displacement Washing)采用與濾餅空隙體積接近的洗滌液平行于濾餅面推動穿過餅層,以洗出母液與可溶雜質;再化漿洗滌(Re-slurry Washing)則需重新對濾餅注液進行攪拌破壞結構后再次過濾實現混和洗滌。置換洗滌操作的重要是控制流速、洗滌液分配均勻性以及合理設計總洗滌量(通常需1.5至3倍空隙體積),洗滌液的噴淋方向與壓力設定要避免形成溝流影響洗滌效率(均勻度差將導致部分區域未洗凈形成盲區)。在洗滌通道系統設計上,板式過濾機可專門于進料口設置特制洗滌液入口,部分先進型號濾板自帶分導槽結構,能更精細地控制洗滌液的分布路徑與穿餅通量,有助于縮短有效洗滌時間并節省水資源用量。

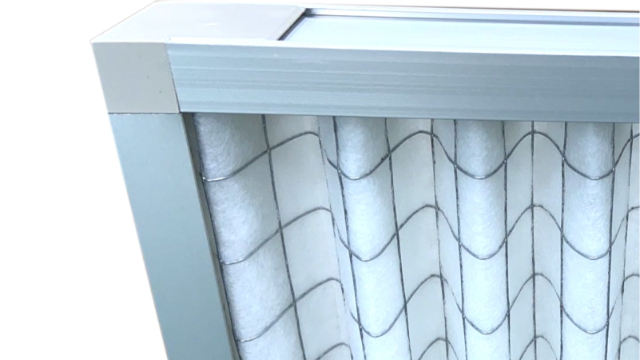

熱力干燥階段存在明顯的動力學轉變點,臨界含濕率18-22%為恒速期與降速期的分界標志。在恒速干燥階段(表面自由水蒸發),理論蒸發通量正比于氣固溫差(J∝ΔT),120℃熱風條件下典型通量為7-9kg/m2·h;進入降速期(內部結合水脫除)后,水分擴散速率隨濾餅孔隙率下降呈指數衰減。設備改進重點在于氣流組織優化:魚刺式布風板構型使濾室內部風速不均率降至15%以下;增設30%尾氣熱回收裝置可降低蒸汽消耗量25%。工業運行數據顯示,該綜合方案使10mm厚度煤泥濾餅的干燥周期縮短至45分鐘,產品終含水率穩定達到0.5%行業標準。板式過濾器的濾材折疊密度決定了其過濾面積,密度越大,過濾性能越好。

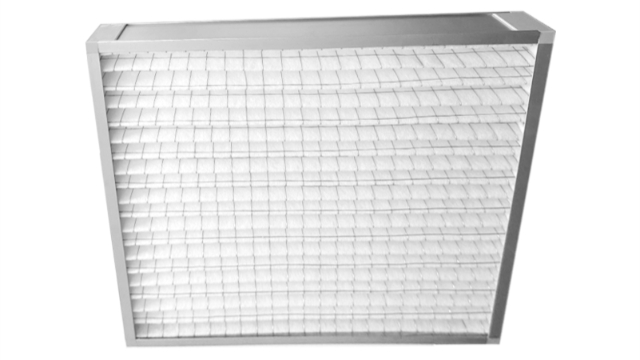

初效板式過濾器(G2-G4等級)是暖通空調系統中的首道物理防線,主要攔截粒徑大于5μm的可見污染物,包括灰塵團、毛發、花粉、昆蟲殘骸及紡織纖維等。其重要功能在于保護下游設備:防止蒸發器翅片積灰導致熱交換效率下降,避免風機葉片因粉塵附著引發振動失衡,延長加濕器等精密部件的使用壽命。由于處理對象顆粒較大,這類過濾器多采用可重復清洗的合成纖維濾料(需注意清洗后效率衰減問題)或低成本一次性設計。在常規辦公環境中更換周期通常為1-3個月,具體取決于環境粉塵濃度。初效過濾的效能直接影響整個系統的能源消耗和后續中高效過濾器的負荷壽命。褶形設計的板式過濾器增加了濾材與空氣的接觸面積,在降低風阻的同時提升過濾效率。福建關于板式過濾器工廠直銷

板式過濾器的過濾效率受風速影響,合理控制風速可使過濾器發揮出色性能。福建關于板式過濾器工廠直銷

地震多發區或高振動設備(如空壓機房)安裝的板式過濾器需強化抗震設計:框架連接采用多點焊接而非鉚接,增強結構整體性;褶皺濾材內嵌支撐柵格(0.8mm鋁箔制)防止共振撕裂;安裝滑軌增加彈簧阻尼器(剛度系數>50N/mm),降低振動傳遞率;選用高斷裂強度濾材(如克重120g/㎡玻纖,縱向抗拉>100N/5cm);通過GB/T 2423.10標準中的隨機振動測試(頻率5-150Hz,加速度2Grms)。實測表明,經優化的過濾器在模擬7級地震條件下(持續60秒),結構完整保持率超99.5%,遠優于普通產品的78%。核電、高鐵等重要設施應要求供應商提供第三方抗震認證報告。福建關于板式過濾器工廠直銷

- 湖北品牌潔凈層流車圖片 2025-12-24

- 山東本地無隔板過濾器工廠直銷 2025-12-23

- 湖南關于板式過濾器電話 2025-12-23

- 安徽怎么樣化學過濾器常用知識 2025-12-23

- 天津潔凈層流車生產企業 2025-12-23

- 江西箱式化學過濾器 2025-12-23

- 山西袋式過濾器產品介紹 2025-12-23

- 北京常見油霧過濾器 2025-12-23

- 河南品牌油霧過濾器有哪些 2025-12-23

- 北京亞高效有隔板過濾器產品介紹 2025-12-22

- 吳中區本地壓縮空氣檢測供應商 2025-12-24

- 徐州常規工業廢水處理銷售電話 2025-12-24

- 嘉定區智能雙碳數字化解決方案供應 2025-12-24

- 湖南密相氣力輸送閥門型號 2025-12-24

- 蘇州模具激光清洗機推薦 2025-12-24

- 北京中空纖維氣體分離膜哪家好 2025-12-24

- 黑龍江污水處理新型臥式節能泵批發 2025-12-24

- 環境數據監測系統價格多少 2025-12-24

- 吳江區品牌粉塵爆炸廠家電話 2025-12-24

- 內蒙古焦爐煤氣非標燃燒器費用 2025-12-24