湖南電路板生產標準

電氣測試與測試:電路板生產流程的末端,必須對產品的電氣連通性和絕緣性進行的驗證,以確保符合設計規范。對于批量穩定生產的產品,通常使用制作好的針床測試夾具進行高效測試。而對于小批量、高混合度的電路板生產,測試則更具靈活性,它通過幾根可移動的探針根據程序自動定位測試點。測試系統會向網絡施加信號,檢測是否存在開路、短路等故障。嚴格的電氣測試是電路板生產質量控制的一道關鍵防線,它能有效攔截有缺陷的產品,確保交付給客戶的每一片電路板都功能完好。金相切片分析是評估電路板生產工藝質量的方法。湖南電路板生產標準

黑化/棕化氧化處理工藝:在內層芯板壓合之前,需要對銅線路表面進行氧化處理,生成一層致密均勻的有機金屬氧化物層(俗稱黑化或棕化層)。這層氧化物主要起到兩個作用:一是增加銅面與半固化片樹脂的接觸面積和化學鍵合力,增強層間結合力;二是防止壓合高溫下銅面被再次氧化而影響結合強度。在電路板生產中,黑化/棕化的藥水控制、膜厚與結晶形態的監控至關重要,處理不當可能導致壓合后分層或內層短路,直接影響多層板的可靠性。自貢穿戴設備電路板生產外層圖形轉移決定了電路板生產的電性功能。

生產環境顆粒物管控:在精細線路的電路板生產中,空氣中的塵埃粒子落在板面上,可能成為圖形轉移時的缺陷點,導致線路缺口或短路。因此,關鍵工序區域(如光成像、阻焊)需達到一定的潔凈室等級,通過高效過濾器持續過濾空氣,并控制人員與物料的進出。持續的顆粒物監測與環境維持,是保障高良率電路板生產,特別是高階HDI板生產的基礎條件。壓合流膠量的精密控制:層壓時,半固化片中的樹脂受熱流動并填充線路間隙,其流動量(流膠量)的控制至關重要。流膠量不足會導致填充不實,產生空洞;流膠量過多則可能導致板厚不均甚至擠斷精細線路。在電路板生產中,需根據線路銅厚與密度,選擇合適樹脂含量的半固化片,并通過壓合程序的升溫速率與壓力曲線進行精確調控。流膠量的控制是層壓工藝經驗的集中體現。

外層線路成像與蝕刻:外層線路的形成與內層類似,但更為復雜,因為它通常需要形成焊盤以及后續進行表面處理。經過前處理的板子會涂覆液態感光膜或貼覆干膜,然后通過外層線路底片進行曝光顯影,暴露出需要保留銅層的區域(線路與焊盤)。隨后進行電鍍保護層(如錫),再進行堿性蝕刻去除未受保護的銅箔。在電路板生產中,外層蝕刻需要更高的精度,因為它直接定義了終用戶可見的線路和焊盤形狀。蝕刻后需徹底去除抗蝕層,并對線路進行細致的清洗與檢查。運用X-Ray檢查設備實現電路板生產內部缺陷的無損檢測。

阻焊油墨的曝光能量測定:不同類型的阻焊油墨需要特定的曝光能量才能完全交聯固化。能量不足會導致油墨固化不全,耐化性差;能量過高則可能使開窗邊緣過度固化,影響清晰度。因此,在電路板生產換用油墨或批次時,必須使用曝光能量尺進行測試,以確定比較好的曝光時間。這項簡單的測試是保證阻焊層質量穩定可靠的重要步驟。金屬基板絕緣層導熱系數測試:對于金屬基板,其性能指標之一是絕緣介質層的導熱系數。在生產過程中,需定期對介質層原材料或成品進行抽樣測試,通常采用激光閃射法測量其熱擴散率,再計算導熱系數。這項測試確保所使用的材料能滿足終端產品的散熱設計需求,是金屬基板電路板生產質量管控的必要環節。構建數字化工廠是實現智能化電路板生產的未來方向。浙江電路板生產廠家

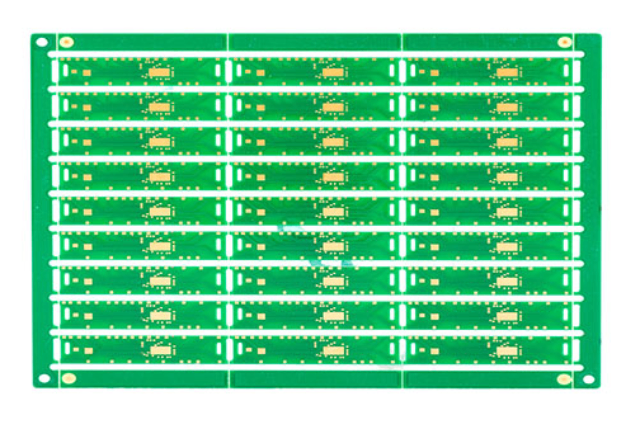

層壓工藝將多層芯板緊密結合,是電路板生產的關鍵步驟。湖南電路板生產標準

剛撓結合板的揭蓋與彎折區域保護:剛撓結合板生產后,需將覆蓋在撓性區上的剛性蓋板(通常為FR-4)通過數控銑床揭除,露出撓性部分。此工序需精細控制銑削深度,既不傷及底層撓性材料,又要將蓋板完全去除。彎折區域在后續所有工序中需有特殊保護,防止折傷。生產文件的標準化與安全管理:客戶提供的Gerber、鉆帶等生產文件是電路板生產的法律依據。工廠需有嚴格的流程對其進行標準化檢查、轉換、備份和版本控制。同時,對于涉及客戶知識產權的設計文件,必須有完善的信息安全管理體系,防止數據泄露。文件管理是電路板生產運營中專業性與可信度的體現。湖南電路板生產標準

深圳市凡億電路科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在廣東省等地區的電子元器件中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同深圳市凡億電路科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 遂寧醫療設備電路板生產 2025-12-20

- 浙江電路板生產廠家 2025-12-20

- 湘潭電路板生產平臺 2025-12-20

- 自貢穿戴設備電路板生產 2025-12-20

- 湖南電路板生產標準 2025-12-20

- 黃石工業控制電路板生產 2025-12-19

- 蘭州瑞芯微電路板生產 2025-12-19

- 定制化電路板生產代工 2025-12-19

- 襄陽電源電路板生產 2025-12-19

- 上海陶瓷基板電路板生產 2025-12-19

- 淮安弧形磁鐵咨詢 2025-12-20

- 宜興雙面膠帶歡迎選購 2025-12-20

- 浙江IMU傳感器校驗標準 2025-12-20

- 安徽通用碳化硅肖特基發展趨勢 2025-12-20

- 張家港優勢LED產品及部件圖片 2025-12-20

- 北京高精度慣性組合導航INS價格 2025-12-20

- 江西高可靠性肖特基二極管報價單 2025-12-20

- 平潭什么是工業控制板卡設計 2025-12-20

- 佛山量子器件電子束曝光加工廠 2025-12-20

- W9725G8KB18WG存儲器廠家現貨 2025-12-20