定制板材托舉架技術(shù)指導(dǎo)

板材托舉架是助力電子設(shè)備外殼加工的表面防護(hù)轉(zhuǎn)家,針對304不銹鋼薄板的鏡面折彎需求,創(chuàng)新采用PU包膠托輥與氣浮支撐組合結(jié)構(gòu),托輥表面粗糙度Ra≤0.8μm,氣浮壓力穩(wěn)定在0.3-0.5MPa,實現(xiàn)工件與臺面的零硬接觸。設(shè)備配備負(fù)壓吸附裝置,可精確固定1.2mm以下超薄板材,避免折彎時出現(xiàn)翹曲。某電子企業(yè)使用后,外殼表面劃傷率從8.3%降至0.6%,鏡面合格率提升至99.2%,不再需要后續(xù)拋光處理,單件加工成本降低18元。針對大型板材折彎時的墜落隱患,還配備重量傳感預(yù)警系統(tǒng),負(fù)載異常波動時立即聲光報警并暫停運行,某工程機(jī)械廠使用后,折彎工序安全事故發(fā)生率從0.8起/年降至零,完全符合GB 28240-2012安全標(biāo)準(zhǔn)。板材托舉架在角鋼折彎加工中,根據(jù)角鋼的截面形狀調(diào)整承托支點,適配異形物料的加工承托需求。定制板材托舉架技術(shù)指導(dǎo)

板材托舉架是冶金行業(yè)高溫鋼板折彎的耐熱型輔助設(shè)備,針對300℃以上熱軋鋼板的在線折彎需求,托料臺面采用耐高溫碳化硅陶瓷涂層,可承受500℃瞬時高溫,傳動系統(tǒng)采用高溫潤滑脂與水冷套雙重散熱,電機(jī)溫升控制在80K以內(nèi)。設(shè)備配備紅外測溫模塊,實時監(jiān)測鋼板溫度并調(diào)整支撐力度。某鋼鐵企業(yè)應(yīng)用于熱軋鋼板折彎后,無需等待鋼板冷卻即可加工,生產(chǎn)周期縮短40%,高溫導(dǎo)致的設(shè)備故障發(fā)生率從15次/年降至1次/年。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費約2000元。定制板材托舉架技術(shù)指導(dǎo)板材托舉架在異形金屬件的加工中,可定制化設(shè)計承托模具,適配不規(guī)則形狀物料的承托需求。

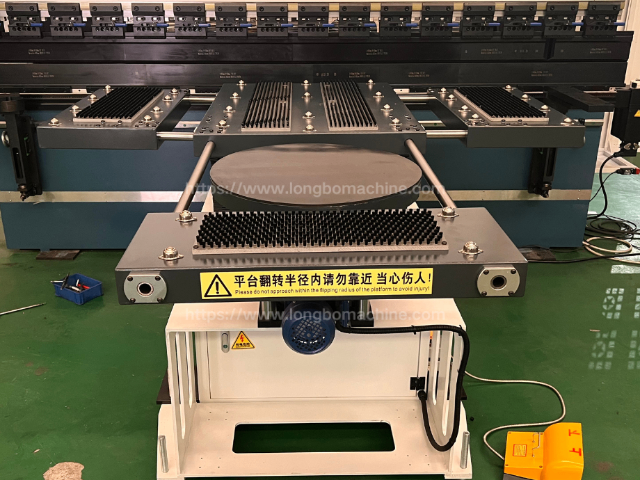

板材托舉架是異形鈑金件折彎的柔性支撐系統(tǒng),針對不規(guī)則形狀的鈑金件折彎易出現(xiàn)的局部下垂問題,采用陣列式獨利托料單元設(shè)計,每個單元可通過伺服電機(jī)獨利升降,形成與工件輪廓完全貼合的支撐曲面。通過激光掃描模塊預(yù)先獲取工件輪廓數(shù)據(jù),系統(tǒng)自動生成托料單元升降軌跡,適配精度達(dá)±0.15mm。某定制鈑金企業(yè)應(yīng)用于異形裝飾件折彎后,工件形位公差合格率從72%提升至97%,返工成本降低85%,可承接各類復(fù)雜異形件加工訂單。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費約2000元。

板材托舉架是農(nóng)業(yè)機(jī)械鈑金件加工的耐磨損方案,針對拖拉機(jī)駕駛室框架、收割機(jī)輸送槽等厚鋼板折彎需求,托料臺面采用淬火處理的45號鋼材質(zhì),表面硬度達(dá)HRC50以上,配合高頻淬火的傳動絲杠,耐磨性能較普通材質(zhì)提升3倍。設(shè)備搭載振動過濾系統(tǒng),可過濾車間粉塵對定位精度的影響,在多粉塵的農(nóng)機(jī)加工車間仍能保持±0.2mm的定位精度。某農(nóng)機(jī)制造廠使用后,托料臺面年磨損量從1.5mm降至0.3mm,設(shè)備維護(hù)周期從3個月延長至12個月,厚鋼板折彎良品率從85%提升至98.5%。板材托舉架在不銹鋼管的折彎加工中,隨彎管模具的動作同步移動,防止不銹鋼管出現(xiàn)彎曲開裂。

板材托舉架是軌道交通領(lǐng)域地鐵車門鈑金件加工的高精度適配裝備,針對車門框架高qiang度鋁合金材質(zhì)的多曲率折彎需求,采用雙激光測距儀與伺服電機(jī)閉環(huán)控制,實現(xiàn)折彎軌跡0.05mm級動態(tài)跟隨,配合車門專擁仿形托料工裝,完美貼合車門弧形輪廓。設(shè)備搭載材料回彈數(shù)據(jù)庫,內(nèi)置20種軌道交通常用鋁合金的回彈系數(shù),可自動補(bǔ)償折彎誤差。某軌道交通裝備廠應(yīng)用后,地鐵車門折彎尺寸合格率從91%提升至99.8%,單件加工時間從8分鐘縮短至2.5分鐘,有效滿足地鐵車輛批量生產(chǎn)需求。板材托舉架在銅帶加工的連續(xù)折彎中,隨銅帶的進(jìn)給速度實時調(diào)整,保障銅帶加工的連續(xù)性與穩(wěn)定性。定制板材托舉架技術(shù)指導(dǎo)

板材托舉架在機(jī)械加工的自動化產(chǎn)線中,可與機(jī)器人上下料設(shè)備聯(lián)動,實現(xiàn)物料承托與輸送的無人化。定制板材托舉架技術(shù)指導(dǎo)

板材托舉架是碳纖維復(fù)合材料折彎的防分層支撐裝置,針對碳纖維板材脆性大、易分層的痛點,創(chuàng)新采用柔性硅膠吸盤陣列與力反饋傳感器組合結(jié)構(gòu),每個吸盤獨利調(diào)節(jié)吸附力,支撐力精度達(dá)±0.1N,可根據(jù)折彎角度實時調(diào)整支撐點分布。設(shè)備配備低溫冷卻系統(tǒng),通過冷風(fēng)循環(huán)控制折彎區(qū)域溫度≤40℃,避免復(fù)合材料高溫降解。某航空復(fù)材企業(yè)應(yīng)用后,碳纖維部件折彎分層率從15%降至0.8%,無需后續(xù)修補(bǔ)工序,單件加工成本降低300元。板材托舉架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機(jī)與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費約2000元。定制板材托舉架技術(shù)指導(dǎo)

- 全自動翻料機(jī)供應(yīng)商 2025-12-19

- 定制板材托舉架技術(shù)指導(dǎo) 2025-12-19

- 環(huán)保隨動小車聯(lián)系方式 2025-12-19

- 全自動翻料機(jī)哪家好 2025-12-19

- 智能隨動托料架供應(yīng)商 2025-12-18

- 大規(guī)模隨動前托料推薦貨源 2025-12-18

- 加工翻料機(jī)廠家現(xiàn)貨 2025-12-18

- 哪里有隨動前托料參考價格 2025-12-18

- 自動化隨動前托料選擇 2025-12-18

- 制造隨動前托料廠家 2025-12-18

- 上海整套壓鑄自動化設(shè)備價格多少 2025-12-19

- 浙江農(nóng)產(chǎn)品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設(shè)備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節(jié)能油壓機(jī)報價 2025-12-19

- 北京過濾除菌五恒系統(tǒng)和空調(diào)的區(qū)別 2025-12-19

- 浙江靜音空壓機(jī)廠商 2025-12-19

- 江蘇薄膜熱熔膠復(fù)合機(jī)采購平臺 2025-12-19

- 金華燃?xì)饪刂崎y維修便宜 2025-12-19