浙江哪里MES追溯

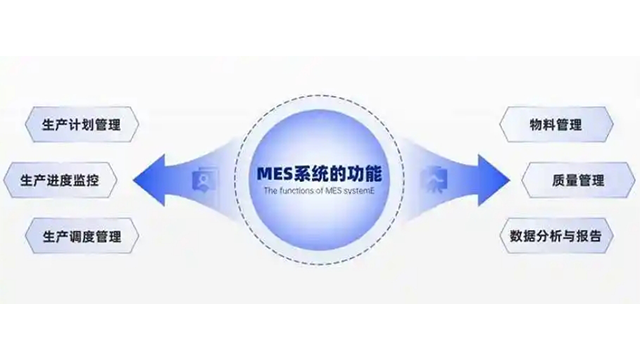

MES系統通過對生產全過程的實時監控與動態調度,將生產活動從傳統的“黑箱”操作轉變為透明化、可視化的精細管理。一旦生產訂單在MES中被釋放,系統便開始對每一個生產單元進行跟蹤。它實時顯示生產進度,監控設備運行狀態(如運行、停機、故障、待料),并自動記錄生產數量(如計劃產量、合格產量、報廢產量)。當生產現場出現異常,如設備突然停機、物料短缺或質量偏差時,MES能立即發出警報,通知相關人員進行處理,并記錄異常的全過程,為后續的統計分析提供數據基礎。基于這些實時數據,MES的動態調度功能得以發揮。它可以根據實際生產進度、設備負荷和物料情況,靈活調整工單的優先級和生產順序,以應對緊急插單、設備故障等突發狀況,確保生產資源得到比較好化利用,**終保證生產任務能夠按時、按量完成。支持離散制造(如汽車、電子)的復雜裝配線調度優化。浙江哪里MES追溯

自動化MES系統是一個強大的數據引擎,它將生產過程中產生的海量數據轉化為有價值的洞察,驅動持續改善與績效優化。系統能夠自動計算和分析一系列關鍵績效指標(KPI),如整體設備效率(OEE)、計劃達成率、一次合格率(FPY)、平均故障間隔時間(MTBF)等。例如,通過對OEE的深度拆解,管理者可以清晰地看到設備的時間開動率、性能開動率和合格品率的具體損失在何處,從而有針對性地進行改善,是解決設備頻繁短暫停機,還是優化換模流程,或是提升操作技能。這些基于數據的分析,避免了傳統管理中憑經驗、拍腦袋的決策模式。MES提供的不僅是結果性數據,更是過程性數據,它幫助企業管理層從宏觀和微觀兩個層面理解生產效能,識別瓶頸,優化工藝流程,并為企業長期的戰略投資和智能化升級提供堅實的數據依據。浙江智能MES追溯通過API集成ERP、SCADA等系統實現數據互通。

現代MES系統的一個***特點是其內嵌的規則引擎與自動化響應機制。系統允許管理者預先設定一系列業務規則和觸發條件,當生產數據滿足這些條件時,MES能夠自動執行預設的操作,無需人工干預。這一特點帶來的**優勢是將員工從重復性、低價值的監控與決策中解放出來,并極大提升響應速度。例如,規則可以設定為:當某臺設備的連續運行時間達到維護閾值時,系統自動為其創建預防性維護工單并通知維修部門;當在制品庫存水平超過安全上限時,系統自動預警并暫停前道工序的投料;當檢測到關鍵質量參數偏離標準時,系統可自動鎖定當前生產批次并通知質量工程師。這種基于規則的自動化,不僅減少了人為錯誤和決策延遲,更使整個制造系統具備了初步的“自主反應”能力,向著智能化運營邁出關鍵一步。

MES系統不僅*是被動地記錄信息,更具備主動指揮與控制生產過程的強大能力,這一特點使其成為車間運行的“大腦”。其特點體現在,它能夠將ERP的宏觀生產計劃分解為詳細的、可執行的工單,并精細下達到每條生產線、每臺設備乃至每個操作工位。更重要的是,MES具備動態調度的特點,能夠根據實時反饋的生產進度、設備突發故障、緊急插單或物料短缺等情況,自動或輔助人工進行生產排序的調整。這一特點帶來的**優勢是***提升生產的柔性與效率。它使生產線能夠靈活應對多變的市場需求與內部異常,確保生產資源(設備、人力)始終處于高效利用狀態,比較大限度地減少停機等待時間,從而保證訂單能夠按時、高效地交付,在激烈的市場競爭中贏得先機。

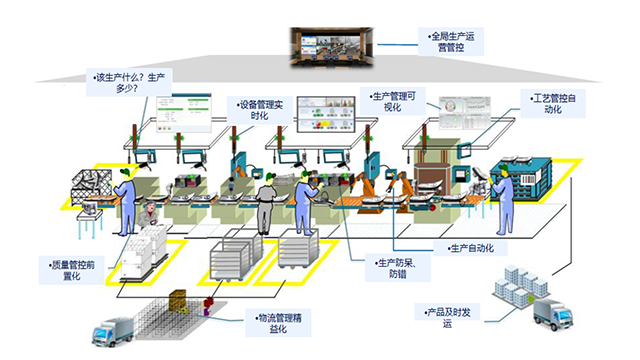

在工業自動化的層級架構中,制造執行系統(MES)居于**樞紐地位,被譽為“制造的指揮系統”。它的**價值在于有效地打通了計劃層與控制層之間的信息鴻溝,實現了企業信息的垂直集成。在企業資源計劃(ERP)系統層面,制定的是“要生產什么”以及“在什么時候完成”的戰略計劃;而在車間底層,自動化設備與控制程序則負責執行“如何動作”的物理操作。介于兩者之間的MES,則解決了“如何生產”的關鍵問題。它接收ERP下達的宏觀生產訂單,并將其分解為詳細的、可執行的工單指令,精細下發給具體的生產線、設備或操作人員。同時,它又從自動化設備、傳感器和操作員終端實時采集生產數據,將車間的真實狀態——如設備效率、物料消耗、產品質量——透明地反饋給管理層。這種承上啟下的作用,使得管理決策能夠精細觸達生產**,同時又將**的實時狀況轉化為有價值的決策信息,從而形成了一個從計劃到執行再到反饋的閉環管理,極大地提升了生產的協同性與整體效率。可生成可視化報表輔助管理層決策,降低人工成本。標準MES

支持工單批量導入與智能排產,優化設備利用率10%-30%。浙江哪里MES追溯

超越基礎的單向追溯,高級MES系統具備構建深度化、多維度產品譜系的特點。它不僅能記錄物料的父子件關系,更能完整捕捉影響產品特性的“基因”信息,包括使用的具體設備及其歷史狀態、生產環境的溫濕度、操作員的資質認證信息,乃至每個工序的精確工藝參數(如扭矩、溫度曲線)。這一特點所帶來的**性優勢是實現了從“追溯發生了什么”到“理解為何發生”的質變。當出現產品早期失效等復雜問題時,工程師可以像查閱一份詳盡的“病歷”一樣,分析產品制造全生命周期的完整數據鏈,精細定位導致問題的根本原因——可能是一臺特定設備在特定時間點的微小參數漂移,或是某個環境因素的異常波動。這種深度的譜系分析能力,為提升產品可靠性和工藝穩健性提供了前所未有的洞察力。

- 浙江優化MES定制 2025-12-21

- 浙江常見MES報表 2025-12-21

- 如何AGV能耗分析 2025-12-21

- 上海智能MES模塊 2025-12-21

- 浙江哪里MES追溯 2025-12-21

- 浙江充電AGV減少人工成本 2025-12-21

- 江蘇智能倉儲AGV維護成本 2025-12-21

- 上海如何MES解決方案 2025-12-21

- 如何AGV維護成本 2025-12-21

- 常見MES定制 2025-12-20

- 浙江優化MES定制 2025-12-21

- 西安電力設備安裝多少錢 2025-12-21

- 上海三相自動補償式電力穩壓器廠家 2025-12-21

- 湖北立體倉庫滑觸線碳刷片多少錢 2025-12-21

- 貴州無氧銅喇叭線 2025-12-21

- 海南常規空氣能熱水機售后服務 2025-12-21

- 淮南煤礦電磁閥控制箱 2025-12-21

- 金華能源儲能導流板 2025-12-21

- 連云港標準AGV智能機器人設備價格表 2025-12-21

- 太陽能BMS多少錢 2025-12-21