-

漢吉龍聯軸器振動紅外對中儀定制

漢吉龍聯軸器振動紅外對中儀定制電子模塊與輔助部件:設備穩定運行的“基礎支撐”電池、顯示屏、線纜接口等輔助部件雖不直接影響精度,但故障會導致設備無法正常使用,需定期排查:電池維護(每次充電后/每月1次):HOJOLO系列多采用鋰電池,充電時需使用原廠充電器(避免快充導致電池鼓包),充電至90%即可(長期滿電存儲會縮短電池壽命,閑置超過1個月需補充至50%-60%電量);每次使用前檢查電池電量,若續航較新電池下降30%以上(如AS500系列原續航8小時,現不足),更換原廠電池(避免第三方電池兼容性問題導致主板損壞)。接口與線纜維護(每月1次):檢查USB、藍牙接口是否有氧化(出現銅綠),可用棉簽蘸取少量酒精擦拭接口...

-

CCD聯軸器振動紅外對中儀批發

CCD聯軸器振動紅外對中儀批發HOJOLO對中儀通過減少振動對設備的損耗,大幅提升設備運行穩定性,降低維護頻率,延長設備使用壽命,實現從“頻繁停機維護”到“長期可靠運行”的效能升級。在設備壽命延長方面,振動的降低直接減少了關鍵部件的磨損。某化工企業的流程泵聯軸器,未校準前因振動超標,軸承平均3個月就需更換,密封件每月泄漏1-2次,年維護成本超5萬元。使用HOJOLO對中儀校準后,振動值從,軸承使用壽命延長至18個月,密封件泄漏周期拉長至6個月,年維護成本降至,設備穩定性與經濟性雙提升。在生產連續性保障上,HOJOLO對中儀的“穩定效應”更為突出。某汽車焊接生產線的輸送鏈電機,此前因聯軸器振動導致輸送鏈頻繁卡頓,...

2025-09-28 -

CCD聯軸器振動紅外對中儀價格

CCD聯軸器振動紅外對中儀價格聯軸器振動紅外對中儀的精度突破源于激光對中、振動分析與紅外熱成像三大技術的協同創新,形成“幾何測量-動態監測-環境補償”的三維精度保障體系:微米級激光對中技術:以漢吉龍AS500為例,采用雙激光束(635-670nm半導體激光)+30mmCCD探測器組合,激光束準直性誤差<,探測器分辨率達1μm,可實時捕捉徑向偏移(精度±)與角度偏差(±°)。相比傳統千分表法(精度通常±),其基礎精度提升100倍,且通過雙束激光同步校準,能抵消環境振動(≤)導致的單激光測量誤差,長跨距(5-10米)場景下重復性誤差仍控制在。動態熱補償算法:內置設備熱膨脹系數數據庫(涵蓋鋼、鑄鐵等20余種材質),自...

2025-09-28 -

馬達聯軸器振動紅外對中儀保養

馬達聯軸器振動紅外對中儀保養振動傳感器維護(每月1次):檢查磁吸底座吸附力:將傳感器吸附在標準鋼鐵表面(厚度≥10mm),垂直下拉時吸附力應≥50N(可用拉力計測試),若吸附力下降,更換底座磁鐵(HOJOLO原廠磁鐵型號需匹配傳感器型號,如AS500**ICP傳感器磁鐵);檢測線纜完整性:查看傳感器線纜(尤其是接頭處)是否有破損、屏蔽層裸露,若線纜老化(如外皮開裂),立即更換原廠屏蔽線纜(避免電磁干擾導致振動數據波動);性能校準:連接設備后,將傳感器置于“標準振動臺”(頻率50Hz,振幅),觀察設備顯示的振動值與標準值偏差是否≤±2%,超差則需返廠校準。紅外傳感器維護(每月1次):開機后用“標準黑體爐”(溫度...

2025-09-28 -

機械聯軸器振動紅外對中儀定制

機械聯軸器振動紅外對中儀定制聯軸器振動紅外對中儀的“對心優”,體現在其超越傳統工具的精細度與適配性,能徹底解決不同場景下的聯軸器對中難題,為控振打下堅實基礎。其雙激光紅外測量技術實現了0.001mm級的對心精度,遠超百分表(0.01mm級)、普通激光對中儀(0.005mm級)的測量能力。某化工企業的離心式壓縮機,此前因0.08mm的角向偏差導致振動超標,傳統對中工具反復校準3次仍無法達標,而使用聯軸器振動紅外對中儀,1次測量就精細定位偏差,校準后對心精度控制在0.003mm以內,從根源切斷了振動源頭。這種“一次校準即精細”的特性,避免了傳統工具“反復調試、精度不足”的弊端,大幅減少了運維時間與人力成本。聯軸器振動紅外對中...

-

工業聯軸器振動紅外對中儀公司

工業聯軸器振動紅外對中儀公司HOJOLO對中儀的“減振動”能力,并非簡單降低振動數值,而是通過根源性解決聯軸器不對中問題,實現振動的精細控制,讓設備從“振動預警”狀態平穩過渡到“達標運行”狀態。其**在于微米級對心精度帶來的振動本質改善。通過雙激光紅外測量技術,HOJOLO可將聯軸器徑向、角向偏差控制在,從源頭消除因不對中引發的振動源。針對不同設備的振動特性,HOJOLO還能實現差異化振動控制。對于高速運轉的離心式壓縮機,其振動頻譜分析模塊可精細識別2倍轉頻振動(不對中典型特征),通過校準將該頻段振動幅值從降至,遠低于ISO10816標準中“***”等級的;對于低速重載的礦山破碎機,儀器則重點優化徑向振動,將...

-

AS500聯軸器振動紅外對中儀公司

AS500聯軸器振動紅外對中儀公司在工業設備運維領域,"解決振動難題"與"實現精確對心"如同硬幣的兩面——前者關乎設備能否穩定運行,后者決定振動問題能否從根源消除。聯軸器振動紅外對中儀通過技術創新,將這兩大**需求完美融合,既能精細測量并修正聯軸器偏差,又能系統性解決振動超標問題,成為工業運維的"雙重利器"。一、技術協同:精確對心是解決振動的前提聯軸器振動紅外對中儀的"雙重能力"并非簡單疊加,而是建立在"對心精度決定振動控制效果"的科學邏輯之上。機械振動學研究表明,聯軸器徑向偏差每增加,設備振動幅值會相應增加15%-20%;當角向偏差超過,軸承承受的附加載荷將呈指數級增長。這意味著,沒有精確對心作為基礎,任何振動治...

-

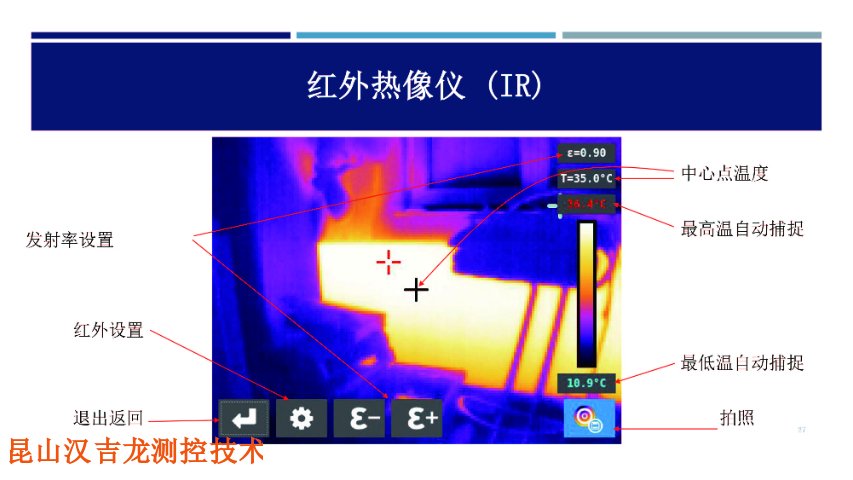

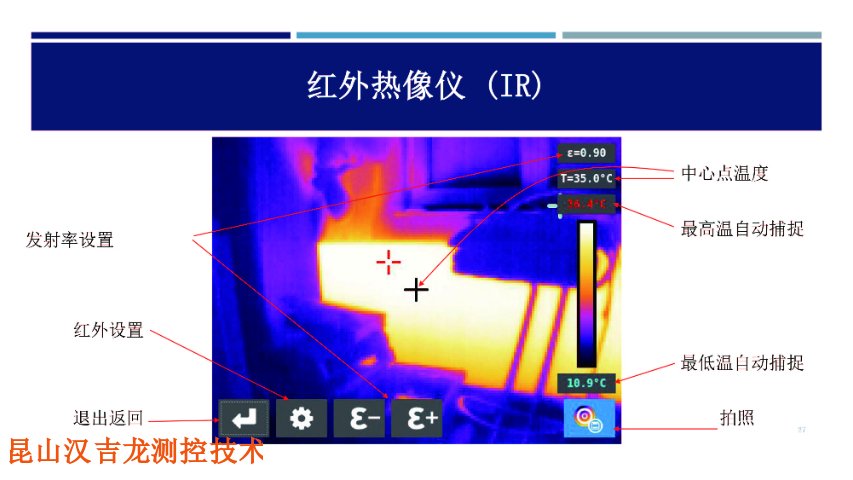

專業級聯軸器振動紅外對中儀使用方法圖解

專業級聯軸器振動紅外對中儀使用方法圖解聯軸器振動紅外對中儀的“控振雙效”,更體現在對振動的“全周期管理”——不僅能快速降低當前振動值,還能通過振動分析、溫度監測等功能,實現振動風險的提前預警,避免振動問題復發。其**在于“振動分析+紅外熱成像”的協同賦能:一方面,儀器配備ICP磁吸式振動傳感器,可采集、加速度數據,通過FFT頻譜分析精細識別“不對中特征頻率”(如2倍轉頻峰值),判斷振動是否由對中偏差、軸承磨損等不同原因引發;另一方面,內置的紅外熱成像模塊(熱靈敏度<50mK)可實時監測設備溫度分布,當對中不良導致軸承、聯軸器摩擦過熱時(如溫度比正常工況高15℃以上),能快速定位異常熱點,提前預警潛在故障。 聯軸器振動紅...

2025-09-27 -

多功能聯軸器振動紅外對中儀調試

多功能聯軸器振動紅外對中儀調試聯軸器振動紅外對中儀通常可以較為有效地解決聯軸器振動對心問題,但能否徹底解決取決于多種因素。Hojolo的AS500多功能激光對中儀等設備,融合了激光對中、振動分析、紅外熱成像等多種功能。其激光對**能可實現微米級精度的幾何定位測量,通過捕捉激光光斑在接收器上的位移,實時計算聯軸器的平行偏差與角度偏差。振動分析功能則可通過ICP磁吸式傳感器捕捉振動信號,進行FFT頻譜分析,識別因不對中引起的諧波振動等問題。紅外熱成像功能可實時監測設備溫度分布,識別因對中不良導致的軸承過熱等早期故障,輔助預防性維護。聯軸器振動紅外對中儀,提升設備穩定性也太給力了!多功能聯軸器振動紅外對中儀調試聯軸器振動紅外對中...

2025-09-27 -

AS100聯軸器振動紅外對中儀多少錢

AS100聯軸器振動紅外對中儀多少錢HOJOLO聯軸器振動紅外對中儀的“高效”,體現在從安裝到校準的全流程中,大幅壓縮了設備停機時間,讓運維工作更省心。在安裝環節,它采用快速拆裝式夾具與無線數據傳輸設計,無需復雜的線纜連接,技術人員*需5分鐘就能完成紅外探頭與聯軸器的固定。相比傳統百分表校準需要反復調整支架、接線的繁瑣流程,效率提升至少3倍。例如在某汽車制造廠的生產線維護中,過去校準一臺輸送線電機聯軸器需要2小時,使用HOJOLO對中儀后,*需30分鐘就能完成,大幅減少了生產線停機時間,單日產能多提升200臺。在數據采集與分析環節,HOJOLO對中儀搭載高速紅外傳感器與智能算法,每秒可采集100組數據,并自動生成偏差...

2025-09-27 -

常見聯軸器振動紅外對中儀校準規范

常見聯軸器振動紅外對中儀校準規范不同行業的應用案例充分驗證了HOJOLO對各類設備的振動對心效果。在汽車零部件廠的變速箱裝配線中,驅動電機與輸送輥道的聯軸器因長期運行出現,導致輸送輥道轉速波動,變速箱殼體定位精度下降,裝配合格率*為88%。使用HOJOLO對中儀校準后,聯軸器對心精度控制在,輸送輥道振動值降至,變速箱裝配合格率提升至,單日產能增加300臺。在新能源領域,某風電場采用AS500對齒輪箱與發電機聯軸器進行校準,其動態熱補償功能有效解決了低溫環境下的偏差問題,校準后風機振動值下降60%,發電效率提升3%。而在食品加工廠,AS100經濟型對中儀對攪拌罐聯軸器的校準,使設備振動值從,不*降低了噪音污染,更避...

2025-09-27 -

聯軸器振動紅外對中儀貼牌

聯軸器振動紅外對中儀貼牌聯軸器振動紅外對中儀的“控振雙效”,更體現在對振動的“全周期管理”——不僅能快速降低當前振動值,還能通過振動分析、溫度監測等功能,實現振動風險的提前預警,避免振動問題復發。其**在于“振動分析+紅外熱成像”的協同賦能:一方面,儀器配備ICP磁吸式振動傳感器,可采集、加速度數據,通過FFT頻譜分析精細識別“不對中特征頻率”(如2倍轉頻峰值),判斷振動是否由對中偏差、軸承磨損等不同原因引發;另一方面,內置的紅外熱成像模塊(熱靈敏度<50mK)可實時監測設備溫度分布,當對中不良導致軸承、聯軸器摩擦過熱時(如溫度比正常工況高15℃以上),能快速定位異常熱點,提前預警潛在故障。 聯軸器振動紅...

2025-09-27 -

專業級聯軸器振動紅外對中儀

專業級聯軸器振動紅外對中儀聯軸器振動紅外對中儀的使用壽命并非固定值,受產品質量、工況環境、維護水平三大**因素影響,行業平均壽命區間為5-12年,其中HOJOLO(漢吉龍)系列因耐用設計與防護升級,壽命表現優于行業均值。以下從壽命影響因素、典型場景壽命參考、延長壽命的實操策略三方面展開分析:一、**影響因素:決定壽命的三大變量1.產品質量與硬件設計HOJOLO不同系列的結構材質與**部件選型直接影響壽命上限:防護等級與材質:AS500、ASHOOTER系列采用耐高溫ABS塑料+鋁合金框架,防護等級達IP65,可抵御粉塵與飛濺液體侵蝕,較普通IP54防護設備壽命延長30%以上;而經濟型AS100系列為IP54...

-

經濟型聯軸器振動紅外對中儀寫論文

經濟型聯軸器振動紅外對中儀寫論文聯軸器振動紅外對中儀的“對心雙效”,首先體現在對中精度的“***把控”——通過先進的激光測量技術,將聯軸器徑向、角向偏差控制在微米級,從物理層面切斷振動產生的**源頭,為設備穩定運行打下堅實基礎。以行業主流的HojoloAS500為例,其搭載635-670nm半導體激光發射器與30mm視場高分辨率CCD探測器,徑向偏差測量精度可達±,角度偏差精度±°,相當于能捕捉到“頭發絲直徑1/50”的細微偏差。某化工企業的離心式壓縮機,此前因,遠超ISO10816標準的;經AS500校準后,對心偏差縮小至,振動幅值直接降至“***”等級,設備運行噪音從85分貝降至60分貝,徹底解決了因對中不良...

2025-09-27 -

專業聯軸器振動紅外對中儀哪里買

專業聯軸器振動紅外對中儀哪里買電子模塊與輔助部件:設備穩定運行的“基礎支撐”電池、顯示屏、線纜接口等輔助部件雖不直接影響精度,但故障會導致設備無法正常使用,需定期排查:電池維護(每次充電后/每月1次):HOJOLO系列多采用鋰電池,充電時需使用原廠充電器(避免快充導致電池鼓包),充電至90%即可(長期滿電存儲會縮短電池壽命,閑置超過1個月需補充至50%-60%電量);每次使用前檢查電池電量,若續航較新電池下降30%以上(如AS500系列原續航8小時,現不足),更換原廠電池(避免第三方電池兼容性問題導致主板損壞)。接口與線纜維護(每月1次):檢查USB、藍牙接口是否有氧化(出現銅綠),可用棉簽蘸取少量酒精擦拭接口...

2025-09-26 -

專業級聯軸器振動紅外對中儀工作原理

專業級聯軸器振動紅外對中儀工作原理聯軸器振動紅外對中儀能快速提升聯軸器對心效率,原因如下:測量速度快:以Hojolo的AS500多功能激光對中儀為例,它采用連續掃描法,只需盤車一次(90°-120°范圍),儀器就能自動采集多位置數據。相比傳統測量方法,如直尺和塞尺法、百分表測量法等,需要多次測量和人工計算,**縮短了測量時間。操作簡便:AS500支持手動/自動對中模式,自動模式下,系統能智能匹配比較好測量方案,即使是沒有豐富經驗的操作人員也能快速上手。其還具備可視化界面,可實時顯示水平/垂直方向的偏移量和角度偏差,指導操作人員進行調整,減少了操作難度和調整時間。功能集成度高:該類儀器集成了激光對中、振動分析、紅外熱...

2025-09-26 -

漢吉龍聯軸器振動紅外對中儀定做

漢吉龍聯軸器振動紅外對中儀定做聯軸器振動紅外對中儀能快速提升聯軸器對心效率,原因如下:測量速度快:以Hojolo的AS500多功能激光對中儀為例,它采用連續掃描法,只需盤車一次(90°-120°范圍),儀器就能自動采集多位置數據。相比傳統測量方法,如直尺和塞尺法、百分表測量法等,需要多次測量和人工計算,**縮短了測量時間。操作簡便:AS500支持手動/自動對中模式,自動模式下,系統能智能匹配比較好測量方案,即使是沒有豐富經驗的操作人員也能快速上手。其還具備可視化界面,可實時顯示水平/垂直方向的偏移量和角度偏差,指導操作人員進行調整,減少了操作難度和調整時間。功能集成度高:該類儀器集成了激光對中、振動分析、紅外熱...

2025-09-26 -

耦合聯軸器振動紅外對中儀批發

耦合聯軸器振動紅外對中儀批發結合HOJOLO產品特性,可通過以下措施比較大化使用壽命:環境適配優化:在高溫、高粉塵場景中,搭配防護箱(如HOJOLO**防塵隔熱箱)使用,減少環境直接侵蝕;強振動環境中加裝減震支架,降低設備共振影響。建立維護臺賬:記錄每次校準時間、清潔記錄、故障維修情況,當出現測量精度下降(如偏差超±)或振動數據異常時,及時聯系廠家售后(HOJOLO昆山總部支持48小時上門維修)。**部件更換:光學元件(如激光發射器)、振動傳感器等易損件達到壽命后,優先更換原廠配件,第三方配件可能因兼容性問題縮短整機壽命。綜上,聯軸器振動紅外對中儀的壽命可通過“選對型號+科學維護”實現比較大化,HOJOLO系列在...

2025-09-25 -

質量聯軸器振動紅外對中儀演示

質量聯軸器振動紅外對中儀演示工業場景的多樣性,對設備工具的適配能力提出了極高要求:從火力發電廠數十米長的汽輪機-發電機聯軸器,到食品加工廠小型攪拌罐的微型聯軸器;從戶外風電場的露天機組,到醫藥車間的無塵環境——不同場景下的聯軸器類型、安裝空間、環境條件差異巨大,而紅外對中儀憑借“靈活配置+智能兼容”,實現了“適配強”的**優勢。在聯軸器類型適配上,紅外對中儀可兼容剛性聯軸器、彈性聯軸器、膜片聯軸器等主流類型,無論是電機與水泵連接的爪型聯軸器,還是壓縮機與齒輪箱連接的齒式聯軸器,只需更換對應型號的紅外探頭與夾具,即可完成精細校準。例如在汽車零部件廠,同一臺紅外對中儀可分別用于數控機床主軸聯軸器、輸送線電機聯軸器...

2025-09-25 -

無線聯軸器振動紅外對中儀哪里買

無線聯軸器振動紅外對中儀哪里買聯軸器振動紅外對中儀的**優勢在于其對不同類型設備的***兼容性,無論是微型精密設備還是大型重載機組,都能實現精細對心。在微型設備領域,針對電子制造業的精密電機、醫療設備的傳動機構等小尺寸聯軸器(直徑可小至10mm),紅外對中儀配備的微型探頭可實現。例如在半導體晶圓切割機的聯軸器校準中,設備通過**夾具固定在直徑*15mm的聯軸器上,成功檢測出,校準后設備振動幅度降低90%,晶圓切割良率提升至。對于常規工業設備,如化工泵、風機、壓縮機等,紅外對中儀通過可更換的探頭模組,適配剛性、彈性、膜片等各類主流聯軸器。某化工廠的螺桿壓縮機因彈性聯軸器橡膠緩沖墊老化出現°角向偏差,儀器雙探頭同步采集...

2025-09-24 -

工業聯軸器振動紅外對中儀哪家好

工業聯軸器振動紅外對中儀哪家好為確保高精度持續穩定,設備還構建了從測量到維護的全周期管控體系:智能誤差修正機制:內置數字傾角儀(精度°)實時監測安裝基準水平度,自動補償傳感器傾斜誤差;針對軟腳偏差(地腳不均勻沉降),系統通過四點支撐壓力監測,生成墊片調整方案,精度達。故障預判與精度預警:基于128種故障模式的CNN智能識別庫,當對中精度下降至閾值的80%時(如預設允許偏差,預警值),設備會通過APP推送維護提醒,避免精度失效引發連鎖故障。惡劣環境適應性:IP54防護等級可抵御粉塵、飛濺液體干擾,-20℃~60℃工作溫度范圍適配冶金高溫車間、戶外風電等場景。某冶金廠軋機對中案例顯示,即使車間地面振動達,設備仍能滿...

2025-09-24 -

AS聯軸器振動紅外對中儀使用視頻

AS聯軸器振動紅外對中儀使用視頻在工業設備運維領域,"解決振動難題"與"實現精確對心"如同硬幣的兩面——前者關乎設備能否穩定運行,后者決定振動問題能否從根源消除。聯軸器振動紅外對中儀通過技術創新,將這兩大**需求完美融合,既能精細測量并修正聯軸器偏差,又能系統性解決振動超標問題,成為工業運維的"雙重利器"。一、技術協同:精確對心是解決振動的前提聯軸器振動紅外對中儀的"雙重能力"并非簡單疊加,而是建立在"對心精度決定振動控制效果"的科學邏輯之上。機械振動學研究表明,聯軸器徑向偏差每增加,設備振動幅值會相應增加15%-20%;當角向偏差超過,軸承承受的附加載荷將呈指數級增長。這意味著,沒有精確對心作為基礎,任何振動治...

2025-09-24 -

專業聯軸器振動紅外對中儀校準規范

專業聯軸器振動紅外對中儀校準規范不同行業的工況差異導致壽命分化明顯,以下為HOJOLO系列在各場景的實測壽命:常規制造業(如食品廠、電子廠):環境溫度25±5℃、濕度60±10%RH,每年使用200次左右,整機壽命可達12年以上,其中光學系統更換周期約10年,振動傳感器壽命約8年。電力行業(火電機組):濕度90%RH、粉塵濃度50mg/m3的環境中,實測壽命約8-10年,HOJOLOASHOOTER系列因IP65防護,較同類型IP54設備壽命長2年。石化行業(催化裂化裝置):溫度300-500℃、振動烈度8-12mm/s的惡劣環境中,平均無故障運行時間(MTBF)約5-7年,需每3年更換一次減震部件與光學濾鏡。礦...

2025-09-24 -

ASHOOTER聯軸器振動紅外對中儀連接

ASHOOTER聯軸器振動紅外對中儀連接工況環境的損耗效應惡劣環境會加速設備老化,不同場景下壽命折損差異明顯:高溫環境:當設備持續暴露于80℃以上環境時,光學元件老化速度加快,壽命可縮短至5-7年;而HOJOLOAS500系列因工作溫度范圍達-10℃-+55℃,在55℃以下環境中壽命衰減較緩。高粉塵場景:粉塵濃度>100mg/m3的水泥廠、礦山環境中,未及時清潔的傳感器3年內靈敏度可能下降30%,若定期清潔(如每月一次壓縮空氣吹掃),可將壽命維持在8年以上。強振動沖擊:長期處于振動烈度>10mm/s的設備旁(如軋鋼機),內部減震彈簧疲勞周期約為5年,需定期更換;而HOJOLOAS500內置抗振動算法,可減少環境振動對硬件...

2025-09-24