-

東莞教學車銑復合一體機

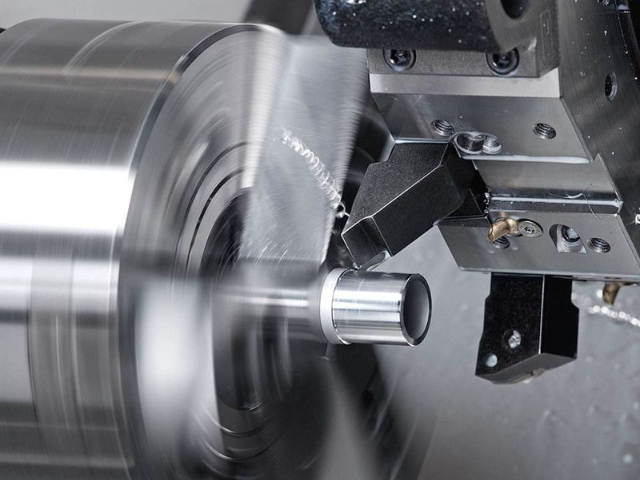

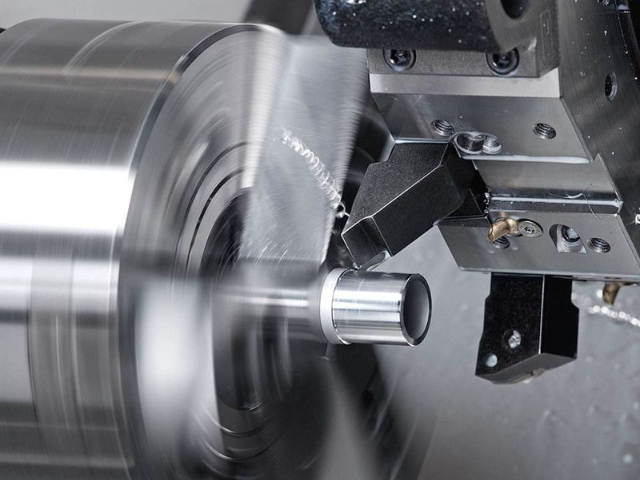

東莞教學車銑復合一體機數控車銑復合加工具有諸多明顯優勢。首先是加工效率大幅提高,由于在一次裝夾中可以完成多個工序的加工,減少了工件的裝夾次數和機床間的轉運時間,從而明顯縮短了生產周期。以加工一個復雜的軸類零件為例,傳統加工可能需要多臺機床、多次裝夾,耗時數小時甚至數天;而采用數控車...

2025-10-17 -

江門實操數控車床加工

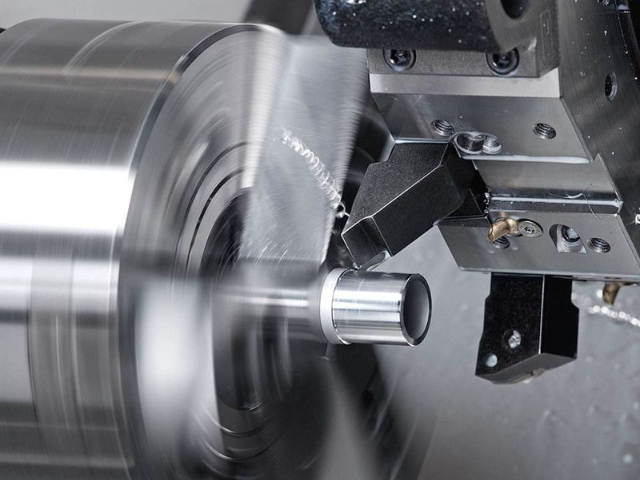

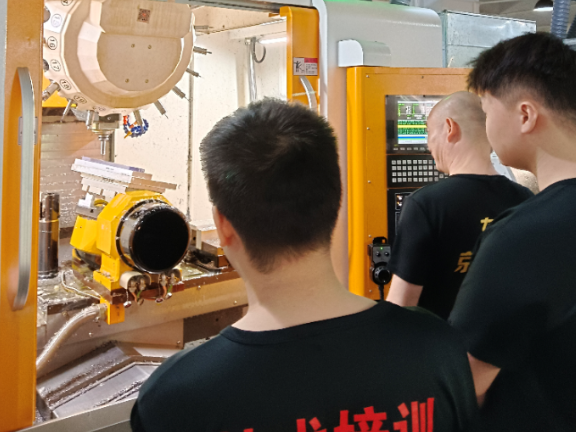

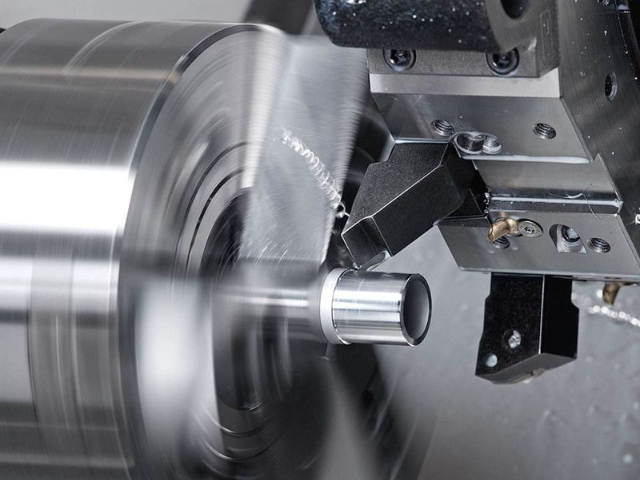

江門實操數控車床加工數控車床的操作需要操作人員具備一定的專業知識和技能。在操作前,操作人員需要對機床進行多方位的檢查,包括機床的潤滑、冷卻、電氣系統等是否正常。然后,根據加工零件的要求,選擇合適的刀具和夾具,并進行安裝和調試。在加工過程中,要密切關注機床的運行狀態,及時處理出現的...

2025-10-17 -

中山五軸車銑復合機構

中山五軸車銑復合機構數控車銑復合編程是實現高效、精細加工的關鍵環節。編程人員需要熟練掌握G代碼等編程語言,根據零件的圖紙和加工要求,規劃刀具的運動軌跡、設定加工參數。在編程過程中,工藝分析至關重要,要仔細研究零件的形狀、尺寸精度、表面粗糙度等要求,確定合理的加工方法和加工順序。例...

2025-10-17 -

梅州三軸車銑復合

梅州三軸車銑復合航空航天工業對零件的精度、強度和輕量化要求極高,車銑復合技術憑借其多軸聯動和單次裝夾能力,成為加工整體葉盤、機匣、渦輪軸等關鍵構件的關鍵工藝。以航空發動機整體葉盤為例,傳統工藝需通過銑削、電火花加工、磨削等多道工序完成葉片型面與葉根槽的加工,而車銑復合機床可通...

2025-10-16 -

廣東什么是車銑復合機床

廣東什么是車銑復合機床隨著制造業向智能化、綠色化轉型,數控車銑復合機床正呈現三大發展趨勢:一是功能復合化,通過集成增材制造(3D打印)、激光加工等模塊,實現“減材+增材”一體化加工,滿足復雜結構零件的制造需求;二是控制智能化,數控系統與工業互聯網深度融合,支持遠程監控、故障預測和自...

2025-10-16 -

廣東京雕車銑復合培訓機構

廣東京雕車銑復合培訓機構車銑復合技術在高精度、復雜結構零件制造中具有不可替代性。在航空航天領域,整體葉盤、機匣等零件的加工依賴其多軸聯動能力。例如,羅羅公司采用車銑復合技術加工RB211發動機的鈦合金整體葉盤,將原本需12道工序的加工壓縮至3道,材料去除率提升35%。在醫療器械行業,...

2025-10-16 -

潮州三軸車銑復合

潮州三軸車銑復合數控車銑復合機床是集數控車床與數控銑床功能于一體的先進加工設備。它將車削、銑削、鉆孔、鏜孔等多種加工工藝整合在一臺機床上,通過一次裝夾工件,就能完成大部分甚至全部的加工工序。在傳統加工模式中,對于形狀復雜、精度要求高的零件,往往需要經過多臺不同機床的多次裝夾和...

2025-10-16 -

云浮京雕車銑復合編程

云浮京雕車銑復合編程車銑復合技術是將車削與銑削兩種加工方式集成于一臺數控機床的先進制造工藝。其關鍵在于通過單次裝夾完成零件的多工序加工,突破了傳統加工中“車削-銑削-鉆孔”分步進行的局限。以航空發動機整體葉盤加工為例,傳統工藝需多次裝夾并使用多臺設備,而車銑復合機床可通過多軸聯動...

2025-10-15 -

車銑復合教育機構

車銑復合教育機構車銑復合加工技術在多個行業都有廣泛的應用。在航空航天領域,飛機發動機的葉片、渦輪盤等關鍵零件具有復雜的形狀和高精度的要求,車銑復合機床能夠通過多軸聯動加工,精確地制造出這些零件,保證其性能和質量。在汽車制造行業,車銑復合技術可用于加工汽車發動機的曲軸、凸輪軸等...

2025-10-15 -

汕尾教學車銑復合培訓

汕尾教學車銑復合培訓車銑復合機床突破傳統加工模式,將車削、銑削、鏜孔、攻絲等多種工藝集成于一體,通過一次裝夾即可完成復雜零件的多工序加工。以航空發動機葉片為例,傳統加工需在車床、銑床、鉆床上反復裝夾,不僅效率低,還易產生累計誤差。而車銑復合機床通過五軸聯動技術,可在同一設備上實現...

2025-10-15 -

韶關車銑復合編程

韶關車銑復合編程醫療器械對零件的生物相容性、表面粗糙度和尺寸精度要求嚴苛,車銑復合技術通過微米級切削和低溫加工能力,成為骨科植入物、手術器械等高附加值產品制造的優先。以人工髖關節球頭為例,其表面粗糙度需達到Ra≤0.2μm以減少磨損顆粒的產生,傳統磨削工藝易引入熱影響區,而車...

2025-10-15 -

廣州五軸車銑復合一體機

廣州五軸車銑復合一體機車銑復合機床的高效運行依賴先進的刀具管理系統。其自動換刀裝置可容納 20-40 把刀具,并通過 RFID 芯片實現刀具壽命追蹤、磨損預警。當某把銑刀加工達到設定壽命時,系統自動更換備用刀具并生成維修工單。在京雕教育的教學場景中,學員學習如何根據加工材料和工藝要...

2025-10-14 -

湛江數控車銑復合機床

湛江數控車銑復合機床車銑復合編程是針對車銑復合機床這一先進制造設備,運用特定的編程語言和指令系統,規劃刀具運動軌跡、設定加工參數,以實現零件高效、精細加工的過程。車銑復合機床集車削、銑削、鉆削等多種加工工藝于一身,能在一次裝夾中完成復雜零件的多工序加工。而精細的編程是充分發揮其優...

2025-10-14 -

汕頭什么是車銑復合

汕頭什么是車銑復合盡管車銑復合技術優勢明顯,但其操作復雜性對工藝人員提出更高要求。首當其沖的是編程難度,多軸聯動加工需精確計算刀具路徑與工件坐標系,避免干涉。例如,加工渦輪葉片時,需通過CAM軟件的生成五軸聯動刀軌,并模擬切削過程以優化參數。對此,西門子840D等高級數控系統提...

2025-10-14 -

茂名數控車銑復合價格

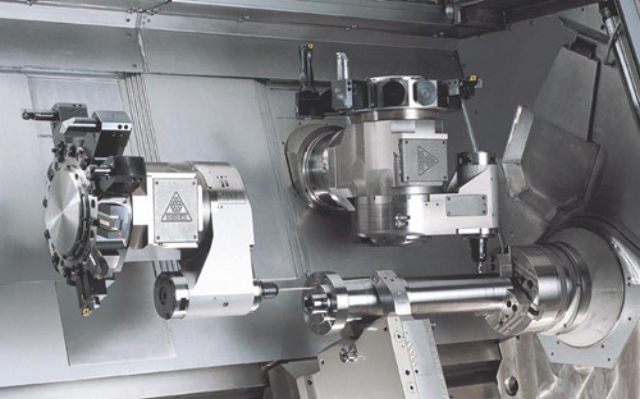

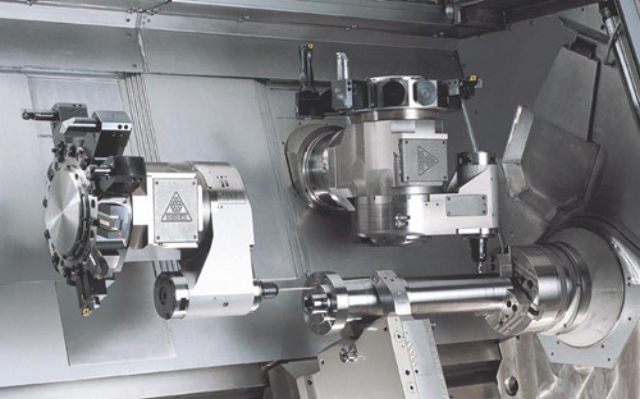

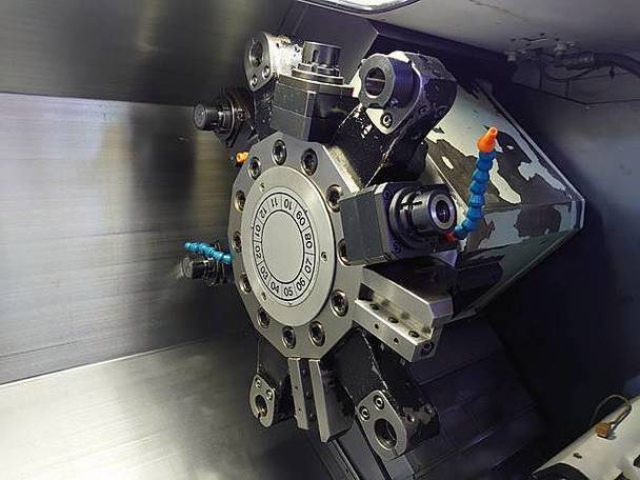

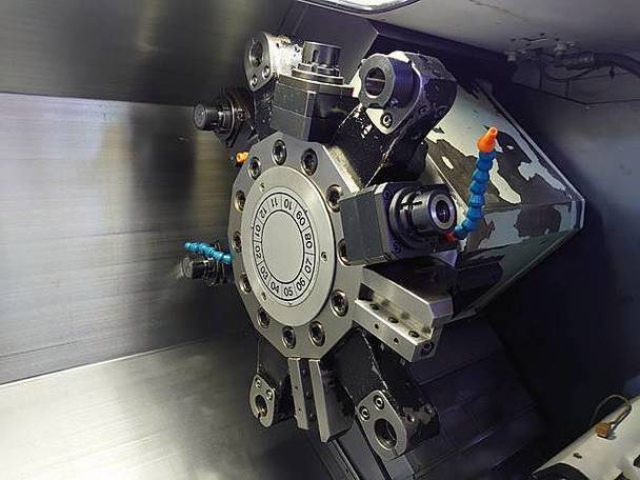

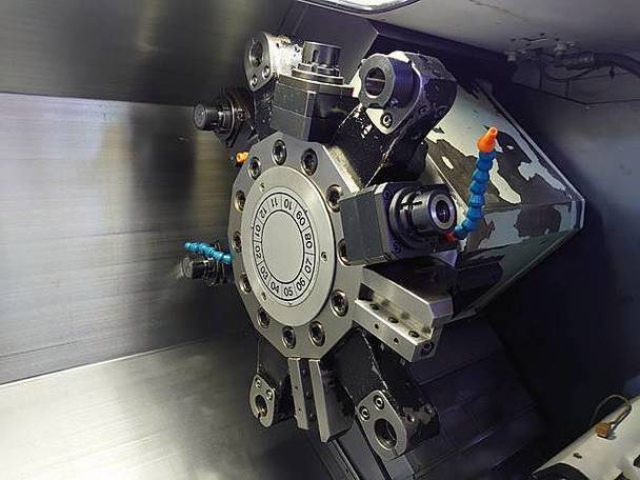

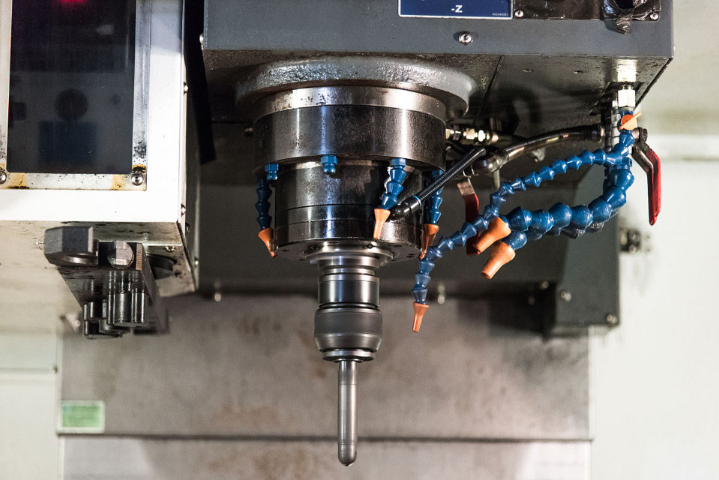

茂名數控車銑復合價格數控車銑復合機床的結構通常由床身、主軸箱、刀塔、動力刀座、尾座及數控系統組成。主軸箱具備高速旋轉(可達10,000rpm以上)和C軸分度功能,可實現車削、銑削、鉆孔的切換;刀塔配置多把固定刀具,用于常規車削;動力刀座則集成電機驅動的銑刀、鉆頭等,支持徑向和軸向...

2025-10-14 -

珠海什么是車銑復合培訓

珠海什么是車銑復合培訓數控車銑復合機床的結構設計融合了車床與銑床的關鍵部件,形成高度集成的加工單元。其典型結構包括高剛性床身、雙主軸系統(車削主軸與銑削主軸)、多工位刀塔及可旋轉/擺動的工作臺。車削主軸通常采用內藏式電主軸,轉速可達6000rpm以上,確保高精度車削;銑削主軸則配備...

2025-10-14 -

云浮五軸車銑復合教育機構

云浮五軸車銑復合教育機構車銑復合編程是針對車銑復合機床這一先進制造設備,運用特定的編程語言和指令系統,規劃刀具運動軌跡、設定加工參數,以實現零件高效、精細加工的過程。車銑復合機床集車削、銑削、鉆削等多種加工工藝于一身,能在一次裝夾中完成復雜零件的多工序加工。而精細的編程是充分發揮其優...

2025-10-14 -

潮州三軸車銑復合機構

潮州三軸車銑復合機構車銑復合機床突破傳統加工模式,將車削、銑削、鏜孔、攻絲等多種工藝集成于一體,通過一次裝夾即可完成復雜零件的多工序加工。以航空發動機葉片為例,傳統加工需在車床、銑床、鉆床上反復裝夾,不僅效率低,還易產生累計誤差。而車銑復合機床通過五軸聯動技術,可在同一設備上實現...

2025-10-14 -

湛江三軸車銑復合價格

湛江三軸車銑復合價格車銑復合加工技術是集車削、銑削、鉆削、鏜削等多種加工工藝于一體,在一臺機床上實現對零件的一次裝夾完成大部分或全部加工工序的先進制造技術。傳統加工模式下,對于復雜零件往往需要經過多臺機床、多次裝夾才能完成加工,這不僅增加了生產周期和成本,還容易因多次裝夾產生定位...

2025-10-14 -

佛山什么是車銑復合培訓機構

佛山什么是車銑復合培訓機構車銑復合技術是將車削與銑削兩種加工方式集成于一臺數控機床的先進制造工藝。其關鍵在于通過單次裝夾完成零件的多工序加工,突破了傳統加工中“車削-銑削-鉆孔”分步進行的局限。以航空發動機整體葉盤加工為例,傳統工藝需多次裝夾并使用多臺設備,而車銑復合機床可通過多軸聯動...

2025-10-14 -

廣州五軸車銑復合價格

廣州五軸車銑復合價格盡管車銑復合技術優勢明顯,但其操作復雜性對工藝人員提出更高要求。首當其沖的是編程難度,多軸聯動加工需精確計算刀具路徑與工件坐標系,避免干涉。例如,加工渦輪葉片時,需通過CAM軟件的生成五軸聯動刀軌,并模擬切削過程以優化參數。對此,西門子840D等高級數控系統提...

2025-10-14 -

刀尖跟隨五軸聯動

刀尖跟隨五軸聯動航空制造業對零部件的加工精度和質量要求極高,立式搖籃式五軸機床憑借其優異的性能,在該領域發揮著不可替代的作用。航空發動機是飛機的關鍵部件,其中的渦輪葉片、壓氣機葉片等零件具有復雜的曲面和薄壁結構,加工難度極大。立式搖籃式五軸機床能夠精確地控制刀具與葉片之間...

2025-10-13 -

佛山數控車銑復合加工

佛山數控車銑復合加工車銑復合技術是一種將車削與銑削兩種傳統加工工藝深度融合的先進制造技術。在傳統加工模式里,車削主要依靠工件旋轉,刀具做直線或曲線進給運動來完成圓柱面、圓錐面等回轉體零件的加工;銑削則是刀具旋轉,工件做直線或回轉運動,用于加工平面、溝槽、齒輪等非回轉體或復雜輪廓零...

2025-10-13 -

汕尾加工中心五軸聯動

汕尾加工中心五軸聯動隨著航空航天、新能源汽車等產業對輕量化、一體化結構件的需求增長,立式搖籃式五軸機床正朝著高精度、高復合化方向發展。例如,某機型已集成在線測量與自適應補償系統,通過實時監測加工誤差并動態調整刀具路徑,將輪廓精度提升至±0.01mm。同時,智能化刀庫管理系統的應用...

2025-10-13 -

汕尾教學車銑復合

汕尾教學車銑復合車銑復合技術在多個行業都有廣泛的應用。在汽車制造行業,發動機的曲軸、凸輪軸等關鍵零件對精度和性能要求極高。車銑復合機床可以通過一次裝夾完成這些零件的車削、銑削、鉆孔等多道工序,不僅提高了加工效率,還保證了零件的同軸度和表面質量,提高了發動機的整體性能和可靠性。...

2025-10-13 -

深圳五軸車銑復合編程

深圳五軸車銑復合編程數控車銑復合機床在復雜零件加工中具有不可替代性。在航空航天領域,其用于加工發動機葉片榫槽、渦輪盤等高精度零件,通過一次裝夾完成車削外形、銑削榫槽、鉆孔等工序,避免多次裝夾導致的變形誤差;在汽車制造中,車銑復合機床可高效生產傳動軸、變速器殼體等部件,將原本需3-...

2025-10-13 -

京雕車銑復合培訓機構

京雕車銑復合培訓機構車銑復合編程一般包含多個關鍵步驟。首先是工藝分析,編程人員需要仔細研究零件圖紙,明確零件的形狀、尺寸精度、表面粗糙度等要求,確定合理的加工方法和加工順序。例如,對于帶有螺紋和孔的軸類零件,要先進行車削加工出基本外形,再安排鉆孔和螺紋加工。其次是建立坐標系,根據...

2025-10-13 -

云浮教學三軸機構

云浮教學三軸機構在精密模具制造領域,京雕三軸編程展現出獨特的工藝適配性。以汽車注塑模具型腔加工為例,某企業采用京雕Carver600TX_A13S機型,通過三軸編程實現型腔深度方向(Z軸)的階梯式銑削,配合X/Y軸的等高線分層加工策略,成功將模具型腔的尺寸精度控制在±0.02...

2025-10-13 -

珠海京雕三軸車床

珠海京雕三軸車床在電子產品外殼制造領域,三軸數控加工彰顯出精細工藝的魅力。如今的電子產品,如手機、平板電腦等,其外殼不僅要有獨特的造型設計,還需具備高精度的尺寸和良好的表面質感。三軸數控機床借助精密的刀具和先進的數控系統,能夠精細地銑削出各種復雜的曲線與輪廓。例如,對于手機外...

2025-10-12 -

梅州京雕三軸一體機

梅州京雕三軸一體機刀具路徑規劃直接影響加工效率與表面質量。在深腔模具加工中,采用螺旋下刀替代垂直下刀,可減少刀具崩刃風險;針對曲面加工,通過設置步距補償算法,能有效消除刀痕波紋。京雕教育的課程通過案例拆解,教授學員使用 CAM 軟件的智能路徑優化功能。例如,在加工汽車發動機缸體...

2025-10-12