茂名數控車銑復合價格

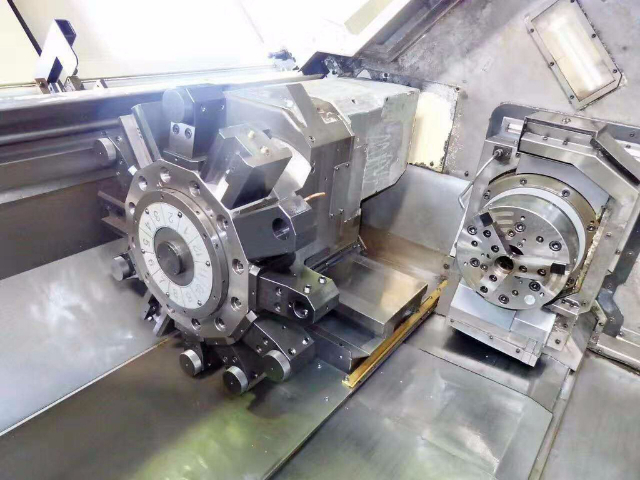

數控車銑復合機床的結構通常由床身、主軸箱、刀塔、動力刀座、尾座及數控系統組成。主軸箱具備高速旋轉(可達10,000rpm以上)和C軸分度功能,可實現車削、銑削、鉆孔的切換;刀塔配置多把固定刀具,用于常規車削;動力刀座則集成電機驅動的銑刀、鉆頭等,支持徑向和軸向進給,完成復雜特征加工。其技術特點體現在三方面:一是五軸聯動能力,通過X/Y/Z直線軸與B/C旋轉軸的協同,實現空間曲面的精密加工;二是高剛性設計,采用整體鑄造床身和線性導軌,確保高速切削時的穩定性;三是智能化控制,數控系統(如FANUC、SIEMENS)支持多任務并行處理,可自動生成車銑復合加工代碼,優化刀具路徑。部分高級機型還配備在線測量、碰撞檢測等功能,進一步提升加工可靠性。車銑復合技術融合車削銑削,能準確雕琢復雜零件輪廓,滿足制造需求。茂名數控車銑復合價格

數控車銑復合機床是集數控車床與數控銑床功能于一體的先進加工設備。它將車削、銑削、鉆孔、鏜孔等多種加工工藝整合在一臺機床上,通過一次裝夾工件,就能完成大部分甚至全部的加工工序。在傳統加工模式中,對于形狀復雜、精度要求高的零件,往往需要經過多臺不同機床的多次裝夾和加工,這不僅增加了生產周期和成本,還容易因多次裝夾產生定位誤差,影響零件的加工精度。隨著航空航天、汽車制造、醫療器械等行業對零件的精度、復雜度和生產效率要求日益提高,傳統加工方式逐漸難以滿足需求。在此背景下,數控車銑復合機床應運而生,它打破了傳統加工的局限,為復雜零件的高效、高精度加工提供了全新的解決方案。中山數控車銑復合車銑復合機床的校準精度,直接影響著加工零件的形位精度。

隨著電子產品向輕薄化、高集成度方向發展,車銑復合技術在微小零件加工中的優勢日益凸顯。以手機中框為例,其鋁合金材質需兼顧薄壁結構(壁厚0.4mm)與高的強度,傳統加工易因切削力導致變形,而車銑復合技術通過高速銑削(進給速度5000mm/min)與振動抑制策略,可實現單邊余量只0.05mm的精密加工,確保零件尺寸精度±0.01mm。在5G通信領域,車銑復合機床可加工直徑2mm的陶瓷濾波器腔體,通過微細銑削(刀具直徑0.2mm)在氧化鋯陶瓷上雕刻出深度0.5mm、表面粗糙度Ra≤0.1μm的諧振腔,滿足5G信號對濾波器高頻特性的嚴苛要求。此外,在光學模具加工中,車銑復合技術可實現非球面鏡片模具的直接加工,通過五軸聯動控制刀具與工件的相對位置,避免傳統磨削工藝中因砂輪磨損導致的形狀誤差,使模具精度達到IT5級,為高級光學產品的制造提供基礎。

車銑復合機床的高效運行依賴先進的刀具管理系統。其自動換刀裝置可容納 20-40 把刀具,并通過 RFID 芯片實現刀具壽命追蹤、磨損預警。當某把銑刀加工達到設定壽命時,系統自動更換備用刀具并生成維修工單。在京雕教育的教學場景中,學員學習如何根據加工材料和工藝要求選擇刀具,例如使用陶瓷刀具高速銑削淬硬鋼,利用 PCD 刀具車削鋁合金。同時,通過仿真軟件模擬刀具路徑,優化刀具組合和切削參數,避免因刀具選擇不當導致的加工缺陷。車銑復合的在線檢測功能,能實時監控加工尺寸,及時修正偏差。

隨著科技的不斷進步,車銑復合編程正朝著智能化、自動化的方向發展。未來,人工智能技術將更多地應用于編程過程中,通過機器學習算法分析大量的加工數據,自動生成比較好的加工工藝和編程方案,很大提高編程效率和質量。同時,虛擬現實和增強現實技術也將為編程和調試提供更直觀、便捷的方式,操作人員可以在虛擬環境中實時觀察刀具的運動和加工過程,及時發現并解決問題。然而,車銑復合編程的發展也面臨著一些挑戰。例如,智能化編程系統的安全性和可靠性需要進一步提高,防止因程序錯誤導致設備故障或加工事故;此外,培養既懂編程技術又熟悉車銑復合機床操作和維護的復合型人才也是當前亟待解決的問題,以滿足未來制造業對高素質人才的需求。車銑復合助力汽車零部件制造,曲軸等精密部件加工質量得以顯著提高。惠州京雕車銑復合一體機

車銑復合的編程軟件不斷升級,讓復雜工藝的編程變得更加便捷高效。茂名數控車銑復合價格

車銑復合機床突破傳統加工模式,將車削、銑削、鏜孔、攻絲等多種工藝集成于一體,通過一次裝夾即可完成復雜零件的多工序加工。以航空發動機葉片為例,傳統加工需在車床、銑床、鉆床上反復裝夾,不僅效率低,還易產生累計誤差。而車銑復合機床通過五軸聯動技術,可在同一設備上實現葉片曲面銑削、根部鉆孔及輪廓車削,將加工周期縮短 40%,精度提升至微米級。東莞京雕教育的實訓車間配備新代系統車銑復合設備,學員可系統學習復合加工工藝編程與調試,掌握這種 “一站式” 加工的技術。茂名數控車銑復合價格

- 陽江車銑復合機構 2025-12-16

- 東莞什么是車銑復合機構 2025-12-16

- 陽江教學車銑復合培訓機構 2025-12-16

- 廣州車銑復合加工 2025-12-16

- 河源京雕車銑復合車床 2025-12-16

- 潮州京雕車銑復合機床 2025-12-16

- 河源三軸車銑復合培訓 2025-12-16

- 深圳什么是車銑復合教育機構 2025-12-16

- 梅州教學車銑復合車床 2025-12-16

- 潮州三軸車銑復合教育機構 2025-12-16

- 北京體育健康服務平均價格 2025-12-17

- 國內伴讀 2025-12-17

- 包河區名優元宇宙課堂好處 2025-12-17

- 初中多少錢一年 2025-12-17

- 上海靠譜的伴讀以客為尊 2025-12-17

- 上海ai伴讀平臺 2025-12-17

- 便宜的人工智能案例 2025-12-17

- 馬鞍山名優元宇宙課堂現貨 2025-12-17

- 正規成人高考考試科目 2025-12-17

- 吐魯番實訓室無人機定制 2025-12-17