-

貴州品牌負壓稱量罩現貨

貴州品牌負壓稱量罩現貨密封性能是負壓稱量罩防止污染物外泄的關鍵,其密封結構設計涵蓋多個部位:操作窗口邊緣采用雙道硅膠密封膠條,截面為 P 型,壓縮率 20%-30%,配合磁吸式壓緊裝置,確保關閉時的氣密性;過濾器邊框使用液槽密封或固態密封膠,液槽密封采用惰性液體(如硅油)填充,密封壓力≥50Pa,固態密封膠的邵氏硬度 60-70A,拉伸強度≥5MPa;箱體拼接處采用滿焊工藝,焊后進行氦質譜檢漏,泄漏率≤1×10??mbar?L/s。密封膠條的材質需符合 FDA 21 CFR 177.2600 食品級要求,耐老化測試通過 1000 小時紫外照射,無裂紋和硬化現象。定期檢查密封膠條的磨損情況,建議每 2 年整體更換,避...

-

河北怎么樣負壓稱量罩品牌

河北怎么樣負壓稱量罩品牌過濾效率與阻力是衡量過濾系統性能的兩個關鍵指標,高效過濾器(HEPA)在提升過濾效率的同時會增加阻力,需通過優化設計實現兩者平衡。選擇過濾效率與阻力的優良平衡點,例如對于 OEB 3 級防護,采用過濾效率 99.99%(0.3μm)、初始阻力 250Pa 的高效過濾器,相比效率 99.97%、阻力 200Pa 的型號,在增加少量阻力的同時明顯提升安全系數。過濾器的褶間距設計為 4-6mm,既保證過濾面積,又減少粉塵堵塞速度,延長使用壽命。初效和中效過濾器的配置需根據使用環境調整,如多塵環境增加初效過濾級數,減少高效過濾器負荷。通過過濾系統的分級優化,在滿足防護要求的前提下,降低風機能耗和維護成...

-

黑龍江如何負壓稱量罩

黑龍江如何負壓稱量罩排風管道是負壓稱量罩污染控制的重要延伸,其設計與安裝需滿足氣流順暢、密封良好、便于清潔的要求。管道材質選用 304 不銹鋼,內壁拋光 Ra≤0.8μm,避免粉塵附著;管徑根據排風量計算,風速控制在 10-15m/s,減少壓降和噪聲。管道走向盡量直線布置,避免直角彎頭,如需轉彎,采用 R≥1.5D 的圓弧彎頭,降低氣流阻力。管道連接處采用氬弧焊滿焊或法蘭連接,法蘭密封使用食品級硅膠墊,厚度 3-5mm,螺栓間距≤150mm,確保無泄漏。排風出口高于建筑物屋頂 1.5m 以上,安裝防雨帽和防蟲網,避免外部雜物進入。管道很低點設置排污口,定期排放冷凝水和粉塵沉積,排污頻率根據使用情況確定,通常每月一...

-

浙江負壓稱量罩品牌

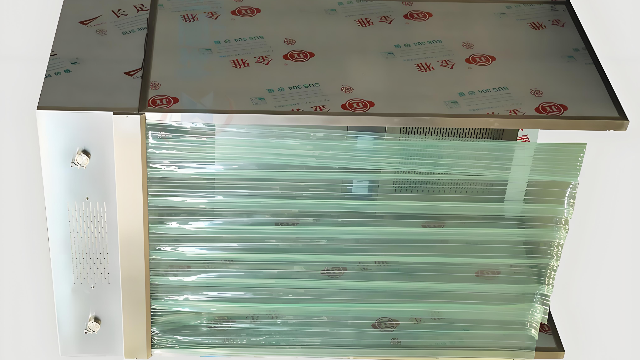

浙江負壓稱量罩品牌負壓稱量罩的材料選擇直接影響設備的耐腐蝕性、潔凈度和使用壽命,主體結構通常采用 304 或 316L 不銹鋼材質,其中 316L 不銹鋼因添加鉬元素,具有更強的抗酸堿腐蝕能力,適用于高濕度或接觸腐蝕性物料的工況。不銹鋼板材的厚度需根據設備尺寸和結構強度進行設計,一般箱體面板采用 1.5-2mm 厚板材,骨架采用 2-3mm 厚管材,確保設備在長期運行中不變形。表面處理工藝包括機械拋光和電解拋光,機械拋光可去除焊接應力和表面缺陷,粗糙度 Ra≤0.8μm;電解拋光進一步細化表面,使粗糙度 Ra≤0.4μm,減少粉塵和微生物的附著,便于清潔和消毒。對于與物料直接接觸的區域,如操作臺面和內壁,需進行...

-

甘肅負壓稱量罩哪里買

甘肅負壓稱量罩哪里買國際運輸時,負壓稱量罩需進行防震防潮包裝,主體用木箱固定,過濾器等精密部件單獨封裝,填充防震泡沫,確保運輸振動加速度≤2g。海運時需做防潮處理,箱內放置干燥劑(吸濕量≥2000g),并張貼 “易碎”“防潮” 標識。到達目的地后,安裝前檢查包裝完整性,核對設備清單,確認配件(如地腳螺栓、密封膠條、工具包)齊全。安裝環境需滿足潔凈室等級要求,地面水平度偏差≤2mm/m,承重能力≥設備重量的 1.5 倍。外籍工程師現場安裝時,需提前辦理工作簽證,準備中英文版安裝手冊和安全須知,確保溝通順暢。安裝過程中注意當地電氣標準(如電壓頻率、接地方式),歐盟需符合 CE 低壓指令,美國需滿足 NEC 標準。國際...

-

北京質量負壓稱量罩銷售廠

北京質量負壓稱量罩銷售廠高效過濾器的安裝密封性直接影響過濾效果,驗證方法包括目測檢查、壓差測試和 PAO 掃描檢漏。目測檢查過濾器與安裝框架是否對齊,密封膠是否連續無斷點,液槽密封的液面是否均勻無氣泡;壓差測試對比過濾器安裝前后的設備總阻力,若阻力下降超過 10%,提示可能存在安裝泄漏;PAO 掃描檢漏是嚴格的驗證方法,如前所述,通過上下游粒子濃度對比確定泄漏點。對于液槽密封的過濾器,還需進行液槽液位測試,使用液位計測量液槽深度,確保不低于設計值(通常 25-30mm),防止因液位不足導致的泄漏。安裝密封性驗證需在過濾器更換后立即進行,確保每次更換操作的規范性。通過多重驗證方法,可有效排除安裝過程中的人為失誤,保障過...

-

湖北如何負壓稱量罩哪里買

湖北如何負壓稱量罩哪里買日常清潔與消毒是維持負壓稱量罩潔凈度和防止交叉污染的重要措施,需制定詳細的操作規程并嚴格執行。清潔頻率根據使用頻率和物料特性確定,通常分為每日清潔、每周清潔和每月深度清潔。每日清潔在每次稱量結束后進行,使用純化水或中性清潔劑擦拭操作臺面和內壁,去除殘留粉塵,注意避免清潔劑滲入設備內部的電氣部件;每周清潔需拆卸可拆卸部件,如操作窗口的密封膠條、回風格柵等,用 75% 乙醇或特定消毒劑進行消毒,同時清潔初效過濾器表面的積塵;每月深度清潔需對設備內部進行整體擦拭,檢查過濾器邊框的密封性,并對整個箱體進行臭氧或甲醛熏蒸消毒,消毒前需關閉設備風機,確保消毒劑均勻分布。在清潔過程中,需使用不掉纖維的清潔工...

-

河北如何負壓稱量罩廠家電話

河北如何負壓稱量罩廠家電話負壓稱量罩的能耗主要來自風機電機和照明系統,其中風機能耗占比超過 80%,因此降低風機能耗是節能優化的重點。傳統設備多采用定頻風機,能耗較高,現代設備普遍采用變頻風機,通過智能控制系統根據實際需求調節風機轉速,在非滿負荷運行時明顯降低能耗。例如,當設備處于待機狀態時,風機轉速可降至 50%,能耗減少約 60%。此外,優化氣流設計,減少管道阻力,采用低阻力高效過濾器(如超高效過濾器 ULPA),也可降低風機的運行負荷。照明系統可選用 LED 光源,具有壽命長、能耗低的特點,相比傳統熒光燈節能 50% 以上。在設備布局方面,合理規劃潔凈室的空調系統,使負壓稱量罩的排風系統與潔凈室回風系統相結合,減...

-

陜西常見負壓稱量罩有哪些

陜西常見負壓稱量罩有哪些以某病變藥物生產車間為例,其負壓稱量罩配置需滿足 OEB 4 級防護要求(職業暴露極限≤1μg/m3)。設備采用 316L 不銹鋼箱體,內壁電解拋光(Ra≤0.25μm),配備三級過濾系統(初效 G4、中效 F8、高效 HEPA H14),排風高效過濾器為袋進袋出結構,更換時通過密封袋隔離。氣流組織設計為頂部送風(風速 0.5m/s)、底部排風,內部負壓維持 - 30Pa,通過 CFD 模擬優化導流板角度,消除操作區域的渦流。控制系統集成粉塵濃度傳感器,實時監測并聯動風機變頻調節,確保稱量過程中粉塵濃度≤0.5μg/m3。設備驗證包括塵埃粒子測試(ISO 5 級)、微生物測試(浮游菌≤2CFU...

-

山西關于負壓稱量罩圖片

山西關于負壓稱量罩圖片在接觸特定物料(如強酸、強堿、有機溶劑)前,需對負壓稱量罩的材料進行相容性測試,確保材料不會與物料發生化學反應或吸附污染。測試內容包括表面腐蝕試驗、溶出物檢測和吸附殘留試驗。表面腐蝕試驗將不銹鋼試片浸泡在物料溶液中,溫度 50℃,時間 72 小時,觀察表面是否出現點蝕、變色,失重率需≤0.1mg/cm2;溶出物檢測采用高效液相色譜(HPLC)分析浸泡液中的金屬離子(如 Fe、Cr、Ni)含量,需符合 USP 塑料材料要求;吸附殘留試驗將物料溶液通過設備表面,檢測殘留量是否低于檢測限(如 1ppm)。測試完成后需出具詳細的相容性報告,包含測試方法、數據、結論和適用條件,作為工藝驗證的重要文件。...

-

湖北怎么樣負壓稱量罩技術指導

湖北怎么樣負壓稱量罩技術指導風機作為負壓稱量罩的關鍵耗能部件,其選型與控制策略直接影響設備的能效比。節能型風機優先選用永磁同步變頻風機,效率比傳統異步風機高 15%-20%,配合智能控制系統實現風量動態調節。控制策略采用 “壓力 - 風速” 雙閉環控制,通過壓差傳感器實時監測負壓值,結合送風面風速傳感器數據,準確調節風機轉速,避免過度能耗。在非生產時段(如夜間待機),系統自動切換至節能模式,風機轉速降至 30%-40%,同時維持很低必要的負壓值(如 - 5Pa),能耗較滿負荷運行降低 70% 以上。對于多臺設備集中布置的車間,可采用中間監控系統,通過模糊算法優化各設備的風量分配,避免重復排風導致的能量浪費。風機的能效等級...

-

貴州常見負壓稱量罩生產企業

貴州常見負壓稱量罩生產企業在能源成本日益增加的背景下,負壓稱量罩的排風余熱回收技術成為節能優化的重要方向。通過在排風管道與新風管道之間安裝板式換熱器,利用排出的濕熱空氣預熱或預冷 incoming 新風,降低潔凈室空調系統的能耗。換熱器采用不銹鋼材質,表面光滑易清潔,換熱效率≥60%,可回收排風能量的 30%-40%。對于冬季工況,排風余熱可將新風溫度提升 5-10℃,減少加熱能耗;夏季工況下,排風的冷量可降低新風負荷,減少制冷需求。余熱回收系統需配備旁通閥,在設備維護或換熱器污染時切換至直通模式,不影響正常運行。定期對換熱器進行清潔消毒,避免污染物在換熱表面堆積影響效率,清潔周期根據排風粉塵濃度確定,通常每季度一次。...

-

河南關于負壓稱量罩現貨

河南關于負壓稱量罩現貨借助計算流體動力學(CFD)軟件對負壓稱量罩的氣流流型進行模擬,是優化設計的重要手段。常用軟件包括 ANSYS Fluent、CFX 等,通過建立設備三維模型,設定邊界條件(如送排風速度、壓力梯度、壁面粗糙度),模擬不同工況下的流場分布。模擬過程中重點關注操作區域的風速均勻性、渦流區域和粉塵擴散路徑,通過調整過濾器布局、導流板角度、開口尺寸等參數,消除氣流死區和短路現象。例如,當模擬發現操作窗口下方存在渦流時,可增加導流葉片引導氣流,使風速均勻性從 ±20% 提升至 ±15% 以下。CFD 模擬還可預測設備在極端工況下的性能(如窗口全開時的負壓波動),為安全設計提供依據。模擬結果需通過發煙試驗...

-

貴州質量負壓稱量罩廠家電話

貴州質量負壓稱量罩廠家電話風機作為負壓稱量罩的關鍵耗能部件,其選型與控制策略直接影響設備的能效比。節能型風機優先選用永磁同步變頻風機,效率比傳統異步風機高 15%-20%,配合智能控制系統實現風量動態調節。控制策略采用 “壓力 - 風速” 雙閉環控制,通過壓差傳感器實時監測負壓值,結合送風面風速傳感器數據,準確調節風機轉速,避免過度能耗。在非生產時段(如夜間待機),系統自動切換至節能模式,風機轉速降至 30%-40%,同時維持很低必要的負壓值(如 - 5Pa),能耗較滿負荷運行降低 70% 以上。對于多臺設備集中布置的車間,可采用中間監控系統,通過模糊算法優化各設備的風量分配,避免重復排風導致的能量浪費。風機的能效等級...

-

湖北關于負壓稱量罩電話

湖北關于負壓稱量罩電話過濾效率與阻力是衡量過濾系統性能的兩個關鍵指標,高效過濾器(HEPA)在提升過濾效率的同時會增加阻力,需通過優化設計實現兩者平衡。選擇過濾效率與阻力的優良平衡點,例如對于 OEB 3 級防護,采用過濾效率 99.99%(0.3μm)、初始阻力 250Pa 的高效過濾器,相比效率 99.97%、阻力 200Pa 的型號,在增加少量阻力的同時明顯提升安全系數。過濾器的褶間距設計為 4-6mm,既保證過濾面積,又減少粉塵堵塞速度,延長使用壽命。初效和中效過濾器的配置需根據使用環境調整,如多塵環境增加初效過濾級數,減少高效過濾器負荷。通過過濾系統的分級優化,在滿足防護要求的前提下,降低風機能耗和維護成...

-

貴州常見負壓稱量罩廠家電話

貴州常見負壓稱量罩廠家電話風機作為負壓稱量罩的關鍵耗能部件,其選型與控制策略直接影響設備的能效比。節能型風機優先選用永磁同步變頻風機,效率比傳統異步風機高 15%-20%,配合智能控制系統實現風量動態調節。控制策略采用 “壓力 - 風速” 雙閉環控制,通過壓差傳感器實時監測負壓值,結合送風面風速傳感器數據,準確調節風機轉速,避免過度能耗。在非生產時段(如夜間待機),系統自動切換至節能模式,風機轉速降至 30%-40%,同時維持很低必要的負壓值(如 - 5Pa),能耗較滿負荷運行降低 70% 以上。對于多臺設備集中布置的車間,可采用中間監控系統,通過模糊算法優化各設備的風量分配,避免重復排風導致的能量浪費。風機的能效等級...

-

遼寧負壓稱量罩多少錢

遼寧負壓稱量罩多少錢在稱量高活性粉體物料時,靜電積累可能導致粉塵吸附、火花放電甚至爆燃風險,因此負壓稱量罩需具備完善的防靜電措施。設備主體采用導電型不銹鋼材質,表面電阻率≤1×10?Ω?cm,并通過接地線與潔凈室接地系統連接,接地電阻≤4Ω。操作臺面鋪設防靜電橡膠墊,表面電阻率 1×10?-1×10?Ω,邊緣與箱體金屬框架可靠連接,形成等電位體。過濾器邊框使用導電密封膠,確保與箱體的電氣導通性,避免靜電在過濾系統表面積累。風機葉輪采用防靜電涂層處理,減少氣流摩擦產生的靜電電荷。在設備安裝時,需單獨設置防靜電接地端子,與廠房接地干線直接連接,禁止與防雷接地或電源接地共用地線。定期檢測設備各部件的表面電阻率和接地電阻...

-

河北怎么樣負壓稱量罩廠家電話

河北怎么樣負壓稱量罩廠家電話負壓稱量罩的操作窗口是人員與設備交互的關鍵界面,其設計需兼顧操作便利性與氣流穩定性。窗口高度通常設定在 800-1200mm,符合人體坐姿或站姿操作的舒適高度,寬度根據稱量設備尺寸調整,一般不超過 600mm,以減少外部氣流對內部流場的干擾。窗口開啟方式多采用上下滑動式或左右平移式移門,配備磁吸式密封膠條,確保關閉時的氣密性,泄漏率需≤0.5%。為避免操作人員手臂伸入時阻斷氣流,窗口內側常設計成 45° 傾斜導流板,引導氣流沿手臂表面流動,維持操作區域的單向流特性。此外,窗口玻璃需選用防霧鋼化玻璃,內置電加熱膜,防止因內外溫差產生霧氣影響視線,同時具備抗沖擊性能,保障操作安全。人體工程學設計還...

-

陜西常見負壓稱量罩什么價格

陜西常見負壓稱量罩什么價格負壓稱量罩與層流罩均為局部凈化設備,但功能定位和技術特性存在明顯差異。層流罩主要通過單向流氣流營造潔凈區域,維持正壓環境,防止外部污染侵入,適用于無菌物料的分裝、傳遞等場景,其送風風速通常為 0.45±0.1m/s,內部壓力≥10Pa。而負壓稱量罩以控制污染擴散為關鍵,內部維持 - 10Pa 至 - 50Pa 的負壓,通過排風系統將污染物過濾后排出,適用于高風險物料的稱量,送風風速范圍 0.36-0.54m/s,更注重排風效率和密封性能。在結構設計上,層流罩多為開放式頂部,依賴潔凈室送風;負壓稱量罩則為全封閉箱體,配備單獨的風機和過濾系統。氣流方向上,層流罩為單向向下送風,無回風系統;負壓稱量...

-

山西怎么樣負壓稱量罩哪里買

山西怎么樣負壓稱量罩哪里買在稱量高活性粉體物料時,靜電積累可能導致粉塵吸附、火花放電甚至爆燃風險,因此負壓稱量罩需具備完善的防靜電措施。設備主體采用導電型不銹鋼材質,表面電阻率≤1×10?Ω?cm,并通過接地線與潔凈室接地系統連接,接地電阻≤4Ω。操作臺面鋪設防靜電橡膠墊,表面電阻率 1×10?-1×10?Ω,邊緣與箱體金屬框架可靠連接,形成等電位體。過濾器邊框使用導電密封膠,確保與箱體的電氣導通性,避免靜電在過濾系統表面積累。風機葉輪采用防靜電涂層處理,減少氣流摩擦產生的靜電電荷。在設備安裝時,需單獨設置防靜電接地端子,與廠房接地干線直接連接,禁止與防雷接地或電源接地共用地線。定期檢測設備各部件的表面電阻率和接地電阻...

-

海南常見負壓稱量罩技術指導

海南常見負壓稱量罩技術指導在制藥行業,負壓稱量罩主要應用于高活性原料藥(API)、細胞毒藥物物、刺激類物質類藥物等具有高風險物料的稱量、分裝和取樣環節,確保操作人員和生產環境免受有害物質的侵害。根據 GMP 要求,此類設備需具備良好的密閉性、高效的過濾系統和可靠的壓差控制,以滿足 OEB(職業暴露極限)等級的防護要求,如 OEB 3 級要求操作區域的塵埃濃度≤10μg/m3。設備的設計和制造需符合 ISPE 基準指南、EU GMP Annex 1 以及中國 GMP 附錄 1 等相關標準,材料選擇、表面處理、氣流組織和驗證流程均需滿足嚴格的合規性要求。在使用過程中,需建立完善的設備檔案,記錄安裝調試數據、維護保養記錄和驗...

-

怎么樣負壓稱量罩供應商

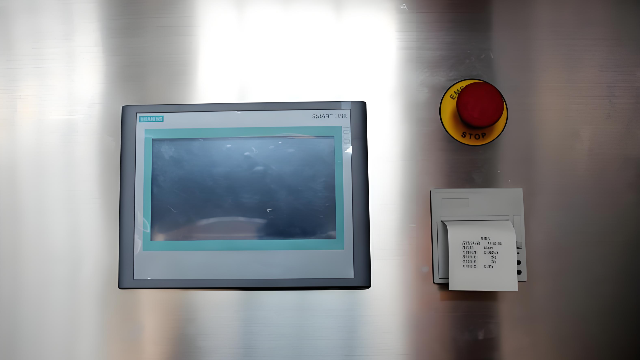

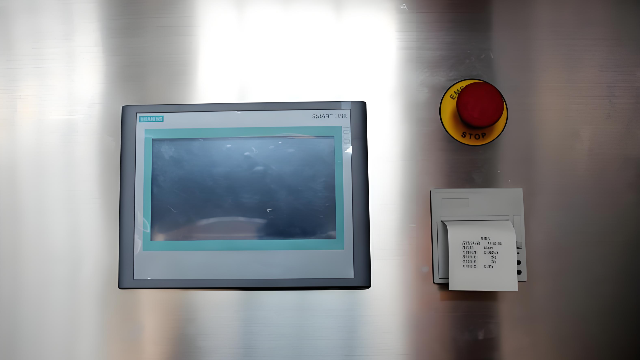

怎么樣負壓稱量罩供應商壓差控制是負壓稱量罩維持有效負壓環境的關鍵技術,通過壓差傳感器實時監測設備內部與外部潔凈室的壓力差值,并將數據傳輸至智能控制系統,實現對風機轉速的自動調節,確保負壓值穩定在設定范圍內。典型的控制策略為 PID 調節,當壓差低于設定下限(如 - 10Pa)時,系統自動提高風機頻率,增加排風量;當壓差高于設定上限(如 - 50Pa)時,降低風機頻率,減少能耗。智能監控系統除了壓差控制外,還具備風速監測、過濾器壓差報警、運行狀態顯示等功能,可實時反饋設備的運行參數,方便操作人員遠程監控和故障排查。部分先進設備還集成了數據記錄與追溯功能,對運行過程中的壓力、風速、過濾器阻力等數據進行實時存儲,滿足 G...

-

吉林如何負壓稱量罩圖片

吉林如何負壓稱量罩圖片在處理易燃、易爆物料(如有機溶劑浸潤的粉體)時,負壓稱量罩需具備防火防爆功能,防止火花引發安全事故。設備內部電氣元件均采用防爆型,如防爆風機、防爆照明燈,符合 GB 3836《爆燃性環境用電氣設備》標準。操作區域設置靜電釋放裝置,操作人員需佩戴防靜電手環,確保人體靜電有效導出。箱體材料選用阻燃不銹鋼,表面涂覆防火涂層,氧指數≥30%,延緩火焰蔓延。排風系統中加裝火花探測器,實時監測排風氣流中的火花顆粒,一旦檢測到異常,立即聯動關閉風機并啟動 CO?滅火裝置。設備內部的電氣線路采用金屬套管保護,接頭處做防爆密封處理,避免電火花外泄。在工藝設計上,控制稱量過程中的粉塵濃度低于爆燃下限(LEL)的 ...

-

陜西怎么樣負壓稱量罩現貨

陜西怎么樣負壓稱量罩現貨高效過濾器的容塵量是指達到終阻力(初始阻力 2 倍)時的積塵質量,是評估過濾器壽命的重要指標。容塵量測試在標準試驗臺進行,使用 ISO 12103-1 A2 粉塵,以恒定風量通過過濾器,記錄阻力隨時間的變化曲線,計算單位面積容塵量(g/m2)。對于負壓稱量罩常用的無隔板高效過濾器,容塵量通常≥150g/m2,對應壽命在正常工況下≥24 個月。壽命預測模型結合容塵量數據、實際粉塵濃度和使用時間,例如當操作區域平均粉塵濃度為 5μg/m3 時,過濾器壽命可估算為(容塵量 × 過濾面積 ×10?)/(粉塵濃度 × 風量 × 運行時間),指導用戶制定合理的更換計劃。定期進行容塵量測試,對比不同供應商的...

-

廣東品牌負壓稱量罩供應商

廣東品牌負壓稱量罩供應商負壓稱量罩的操作窗口是人員與設備交互的關鍵界面,其設計需兼顧操作便利性與氣流穩定性。窗口高度通常設定在 800-1200mm,符合人體坐姿或站姿操作的舒適高度,寬度根據稱量設備尺寸調整,一般不超過 600mm,以減少外部氣流對內部流場的干擾。窗口開啟方式多采用上下滑動式或左右平移式移門,配備磁吸式密封膠條,確保關閉時的氣密性,泄漏率需≤0.5%。為避免操作人員手臂伸入時阻斷氣流,窗口內側常設計成 45° 傾斜導流板,引導氣流沿手臂表面流動,維持操作區域的單向流特性。此外,窗口玻璃需選用防霧鋼化玻璃,內置電加熱膜,防止因內外溫差產生霧氣影響視線,同時具備抗沖擊性能,保障操作安全。人體工程學設計還...

-

山東怎么樣負壓稱量罩

山東怎么樣負壓稱量罩在長期運行過程中,負壓稱量罩可能出現一些常見故障,需要操作人員具備基本的排查能力。當設備出現負壓不足的情況時,首先檢查壓差傳感器是否正常,然后查看初效和中效過濾器是否堵塞,若過濾器阻力超過額定值,需及時更換;若過濾器狀態良好,可能是風機皮帶松弛或葉輪積塵導致風量下降,需調整皮帶張緊度或清潔葉輪。若操作區域風速不均勻,可能是高效過濾器安裝密封不嚴或部分濾材堵塞,需進行泄漏檢測并更換問題過濾器。噪音異常通常由風機振動或部件松動引起,需檢查風機固定支架和風管連接處,加固松動部件,必要時更換老化的減震墊。控制系統故障多表現為傳感器數據異常或風機無法調速,可通過重啟控制柜或校準傳感器進行初步排查,若問題...

-

北京常見負壓稱量罩產品介紹

北京常見負壓稱量罩產品介紹在寒冷地區或低溫車間使用時,負壓稱量罩需具備低溫環境適應性,防止設備部件因低溫失效。箱體外部加裝保溫層,采用聚氨酯發泡材料,厚度≥50mm,導熱系數≤0.025W/(m?K),確保設備內部溫度≥10℃;風機電機選用低溫型潤滑脂,允許啟動溫度 - 20℃,并配備電機加熱帶,在停機時維持軸承溫度≥5℃,避免潤滑脂凝固。冷凝水排放管道設置電伴熱裝置,維持管道溫度≥15℃,防止冷凝水結冰堵塞;電氣控制柜安裝溫控加熱器,溫度低于 5℃時自動啟動,保持內部元件正常工作。低溫環境下的調試需特別關注風機啟動電流,避免因低溫導致的啟動轉矩增高損壞電機,可采用軟啟動器逐步提升轉速。通過材料、結構、電氣系統的低溫優...

-

吉林質量負壓稱量罩生產商

吉林質量負壓稱量罩生產商隨著物聯網技術的應用,負壓稱量罩的網絡安全防護變得至關重要。設備控制系統需采取多重安全措施,防止數據泄露和惡意攻擊。首先,采用工業級防火墻隔離設備網絡與企業內網,禁止未經授權的外部訪問;通信協議使用加密的 Modbus TCP 或 OPC UA,數據傳輸過程中進行 AES-128 加密,防止數據篡改。控制軟件定期進行漏洞掃描和補丁更新,關閉不必要的網絡端口,開放必要的服務端口(如 8080 用于 Web 訪問)。用戶權限管理采用 RBAC(角色基于訪問控制),不同角色分配不同的操作和數據訪問權限,管理員賬號需定期更換密碼,復雜度≥8 位(包含高小寫字母、數字、特殊符號)。此外,部署入侵檢測系統...

-

湖南如何負壓稱量罩電話

湖南如何負壓稱量罩電話出口歐盟的負壓稱量罩需符合 CE 認證中的機械指令(2006/42/EC)和低電壓指令(LVD, 2014/35/EU),以及潔凈設備相關的 EN ISO 14644 標準。認證流程包括技術文件準備(包含設計圖紙、材料證書、測試報告、風險評估)、型式試驗(如電氣安全測試、噪聲測試、氣流性能測試)、質量管理體系審核(ISO 9001),終獲得 CE 證書并加貼 CE 標志。技術要求方面,機械安全需滿足防護間距(如運動部件防護欄間距≤50mm)、防傾倒設計(重心高度≤設備高度的 1/3);電氣安全需符合 EN 60204-1 標準,接地連續性電阻≤0.1Ω;潔凈性能需達到 EN ISO 14644...

-

浙江品牌負壓稱量罩電話

浙江品牌負壓稱量罩電話在能源成本日益增加的背景下,負壓稱量罩的排風余熱回收技術成為節能優化的重要方向。通過在排風管道與新風管道之間安裝板式換熱器,利用排出的濕熱空氣預熱或預冷 incoming 新風,降低潔凈室空調系統的能耗。換熱器采用不銹鋼材質,表面光滑易清潔,換熱效率≥60%,可回收排風能量的 30%-40%。對于冬季工況,排風余熱可將新風溫度提升 5-10℃,減少加熱能耗;夏季工況下,排風的冷量可降低新風負荷,減少制冷需求。余熱回收系統需配備旁通閥,在設備維護或換熱器污染時切換至直通模式,不影響正常運行。定期對換熱器進行清潔消毒,避免污染物在換熱表面堆積影響效率,清潔周期根據排風粉塵濃度確定,通常每季度一次。...