-

小型噴膠設備哪家強

小型噴膠設備哪家強涂膠設備的膠水稱重精密計量系統在 “膠水粘度波動” 工況(如環境溫度變化、膠水批次差異導致粘度變化 ±20%)中的自適應調節,確保膠量計量精度穩定。系統新增 “粘度在線檢測” 模塊:在供膠管路中安裝旋轉粘度計(測量范圍 500-10000mPa?s,精度 ±5%),實時監測膠水粘度變化,每 10 秒向控制模塊發送一次數據。當檢測到粘度升高(如從 2000mPa?s 升至 2400mPa?s)時,控制模塊自動提升伺服供膠泵轉速(從 1500rpm 升至 1800rpm),同時增加噴槍壓力(從 0.3MPa 升至 0.35MPa),補償粘度升高導致的供膠阻力增加;若粘度降低(如從 2000mPa?...

-

噴膠設備哪個好

噴膠設備哪個好涂膠設備的轉臺式雙工位在汽車內飾 “一人多機” 操作場景中的人機工程優化,降低了操作人員的勞動強度,提升了多設備管理效率。針對傳統雙工位上料 / 下料需頻繁彎腰、轉身的問題,工位高度調整至 850-900mm(符合人體工學設計,適配 95% 操作人員身高),工作臺邊緣設置 50mm 高防滑擋邊,避免工件滑落。上料區域配備可升降料架(升降范圍 600-1200mm),操作人員可根據工件高度調整料架位置,減少彎腰取件動作(彎腰角度從 60° 降至 15° 以內)。工位控制面板采用 10 英寸觸摸屏,安裝角度傾斜 15°,便于操作人員站立或坐姿查看參數,同時支持手勢控制(如揮手切換工位狀態),減少按...

-

綠色環保噴膠設備歡迎選購

綠色環保噴膠設備歡迎選購涂膠設備的防爆除塵預警系統在多設備集群生產中的聯動控制,構建了車間級的安全防護網絡。系統采用工業以太網將多臺涂膠設備的防爆除塵預警模塊連接至車間監控中心,監控中心的 SCADA 系統實時顯示每臺設備的可燃氣體濃度、粉塵濃度、設備運行狀態(如 “正常”“一級預警”“二級預警”)。除塵系統采用 “集中吸塵 + 分區控制” 模式:多臺設備共用一套中心負壓吸塵系統(負壓 - 0.08MPa),每臺設備的吸塵管路配備電動閥門,SCADA 系統根據各設備的粉塵濃度數據,動態調節閥門開度(如粉塵濃度高的設備閥門開至 100%,低的開至 50%),實現吸塵能量的合理分配。通過集群聯動控制,車間內的可燃氣體濃度...

2025-11-15 -

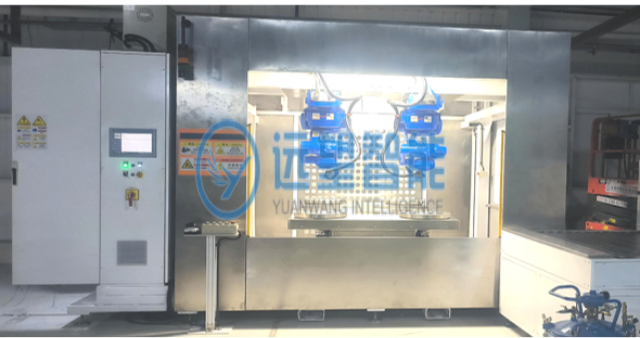

遠望智能噴膠設備按需設計

遠望智能噴膠設備按需設計涂膠設備的膠水稱重精密計量系統在汽車內飾微型部件(如空調出風口按鈕,尺寸 15mm×15mm)微量噴膠(噴膠量 0.3-0.5g / 件)中的精度控制,解決了微量噴膠易出現的計量誤差過大問題。針對微量噴膠時稱重傳感器 “分辨率不足” 問題,系統升級為超高精度稱重傳感器(量程 0-1kg,精度 ±0.001g),配合 “放大電路 + 濾波算法”,將重量變化的檢測分辨率提升至 0.0005g,確保微量膠水消耗的準確捕捉。供膠系統采用 “微型柱塞泵”替代傳統齒輪泵,通過伺服電機精確控制柱塞行程(精度 ±0.001mm),實現微量膠水的脈沖式輸送。為減少管路內膠水殘留對微量計量的影響,供膠管路采用 P...

2025-11-15 -

汽車內外飾噴膠設備制造

汽車內外飾噴膠設備制造涂膠設備的雙機器人噴膠系統在不規則曲面內飾件(如汽車座椅頭枕的弧形皮革)噴膠中的路徑適配優化,實現了曲面膠層的均勻覆蓋。系統采用 “3D 路徑規劃 + 實時距離補償” 技術:通過 RobotStudio 軟件導入頭枕弧形皮革的 3D 曲面模型,軟件自動生成沿曲面輪廓的 3D 噴膠路徑(路徑點間距 0.5mm),確保噴槍與曲面表面的距離恒定(15±0.5mm);噴膠時,機器人末端的激光距離傳感器(測量范圍 0-100mm,精度 ±0.1mm)實時檢測噴槍與曲面的實際距離,若因曲面誤差(如弧形半徑偏差 0.2mm)導致距離變化,PLC 立即調整機器人 Z 軸位置,補償距離偏差,確保膠層厚度均勻。針...

2025-11-15 -

多功能噴膠設備工廠直銷

多功能噴膠設備工廠直銷涂膠設備的轉臺式雙工位在高精度內飾件(如汽車儀表盤顯示屏邊框塑料件)噴膠中的微米級定位控制,滿足了高精度粘接的需求。工位采用 “光學定位 + 機械限位” 復合定位方案:工作臺面安裝高精度光學定位相機(分辨率 500 萬像素,定位精度 ±0.005mm),拍攝顯示屏邊框上的 3 個定位標記點,計算邊框的實際位置與理論位置偏差(≤0.01mm),PLC 控制工作臺的微米級調節平臺(X/Y/Z 三軸,調節精度 ±0.001mm),將偏差補償至 0;同時在邊框四角設置機械限位塊(精度 ±0.005mm),防止調節過度導致的位置超差。固定機構采用 “真空吸附 + 柔性壓塊”:吸附孔直徑 0.3mm,吸附...

-

汽車內外飾噴膠設備解決方案

汽車內外飾噴膠設備解決方案涂膠設備的雙機器人噴膠系統在高速噴膠(1000mm/s)時的穩定性控制,確保了大尺寸內飾件噴膠的效率與質量兼顧。系統從三個方面提升高速噴膠穩定性:一是機器人剛性優化,選用高剛性六軸機器人(如發那科 LR Mate 200iD/7L),機器人手臂的剛性提升 20%,高速運動時的振動幅度控制在 0.1mm 以內,避免振動導致的膠線偏移;二是噴槍固定優化,采用雙點夾緊機構將噴槍固定在機器人末端,夾緊力提升至 500N,噴槍與機器人的相對位置偏差≤0.02mm,防止高速噴膠時噴槍松動;三是路徑平滑性優化,通過 RobotStudio 軟件對噴膠路徑進行 “平滑處理”,將路徑中的尖角(如 90° 轉角)...

2025-11-13 -

武漢皮革噴膠設備

武漢皮革噴膠設備涂膠設備的雙機器人噴膠系統在噴膠過程中的碰撞防護機制,避免了機器人與工件、設備之間的碰撞損傷。系統采用 “虛擬邊界 + 實時監測” 雙重防護:在 RobotStudio 離線編程時,為每個機器人設定虛擬工作邊界,若編程路徑超出邊界,軟件立即提示并禁止下載程序;噴膠時,機器人控制器實時監測各軸的電流與位置,若某軸電流突然增大(如碰撞時電流超額定值 150%)或位置偏差超 ±0.5mm,立即觸發急停(響應時間≤0.01 秒),同時機器人手臂自動回退 5mm,避免持續碰撞。機器人末端還安裝有碰撞傳感器(檢測力范圍 0-500N,精度 ±1N),當噴槍與工件或設備發生輕微碰撞(碰撞力≥50N)時,傳感...

2025-11-13 -

高效率噴膠設備工藝

高效率噴膠設備工藝涂膠設備的雙機器人噴膠系統在汽車內飾 “多色表皮拼接件”噴膠中的顏色分區保護,避免膠水污染非粘接區域的異色表皮。多色拼接件的顏色邊界清晰(寬度≤1mm),膠水溢出易導致 “串色” 缺陷(不良率 15%),系統采用 “邊界識別 + 防污染擋板” 方案:機器人末端的 2D 視覺相機(分辨率 2000 萬像素)通過顏色識別算法,準確定位拼接邊界(精度 ±0.05mm),自動生成沿邊界的噴膠路徑(距離邊界 0.8mm);在噴槍側面安裝微型防污染擋板(材質 PTFE,厚度 0.3mm,寬度 5mm),擋板與工件表面間隙控制在 0.2-0.3mm,阻擋膠霧向不同顏色的區域擴散。機器人采用 “低霧量噴膠” ...

2025-11-13 -

附近哪里有噴膠設備價格實惠

附近哪里有噴膠設備價格實惠涂膠設備的雙機器人噴膠系統在多材質混合內飾件(如塑料骨架 + 布料 + 皮革的汽車門板總成)噴膠中的協同作業優化,實現了單一設備對多材質的一體化噴膠。系統采用 “任務分工 + 時序同步” 協同策略:機器人 1 負責塑料骨架的噴膠(路徑復雜,需窄噴幅),采用 0.4MPa 壓力、15° 噴幅、500mm/s 速度,膠線徑 0.8mm;機器人 2 負責布料與皮革的噴膠(路徑規整,需寬噴幅),布料區域用 0.3MPa 壓力、60° 噴幅、1000mm/s 速度,皮革區域用 0.5MPa 壓力、30° 噴幅、800mm/s 速度。兩臺機器人通過 PLC 時序控制,同步啟動噴膠,機器人 1 完成塑料骨架...

2025-11-12 -

揚州自動化噴膠設備

揚州自動化噴膠設備涂膠設備的雙機器人噴膠系統在多材質混合內飾件(如塑料骨架 + 布料 + 皮革的汽車門板總成)噴膠中的協同作業優化,實現了單一設備對多材質的一體化噴膠。系統采用 “任務分工 + 時序同步” 協同策略:機器人 1 負責塑料骨架的噴膠(路徑復雜,需窄噴幅),采用 0.4MPa 壓力、15° 噴幅、500mm/s 速度,膠線徑 0.8mm;機器人 2 負責布料與皮革的噴膠(路徑規整,需寬噴幅),布料區域用 0.3MPa 壓力、60° 噴幅、1000mm/s 速度,皮革區域用 0.5MPa 壓力、30° 噴幅、800mm/s 速度。兩臺機器人通過 PLC 時序控制,同步啟動噴膠,機器人 1 完成塑料骨架...

2025-11-12 -

國產噴膠設備24小時服務

國產噴膠設備24小時服務涂膠設備的雙機器人噴膠系統在復雜路徑規劃中的離線編程應用,大幅縮短了新車型內飾件的工藝調試周期。設備配備 RobotStudio 離線編程軟件,支持導入汽車內飾件的 CAD 模型(格式如 STEP、IGES),軟件自動生成噴膠路徑的初步方案,工程師可在虛擬環境中對路徑進行優化:刪除冗余路徑(如重復噴膠區域)、調整路徑順序(如先噴輪廓后噴平面)、設置路徑避讓(如避開工件上的凸起結構)。離線編程還支持 “虛擬試噴” 功能:軟件模擬機器人噴膠過程,顯示膠線位置、膠層厚度(通過噴膠速度、壓力計算),若發現膠線偏離粘接區域(如偏差 1mm),可實時調整路徑坐標,直至滿足要求。虛擬試噴通過后,將優化后的程...

2025-11-12 -

全自動噴膠設備應用范圍

全自動噴膠設備應用范圍涂膠設備的防爆除塵預警系統在多設備集群生產中的聯動控制,構建了車間級的安全防護網絡。系統采用工業以太網將多臺涂膠設備的防爆除塵預警模塊連接至車間監控中心,監控中心的 SCADA 系統實時顯示每臺設備的可燃氣體濃度、粉塵濃度、設備運行狀態(如 “正常”“一級預警”“二級預警”)。除塵系統采用 “集中吸塵 + 分區控制” 模式:多臺設備共用一套中心負壓吸塵系統(負壓 - 0.08MPa),每臺設備的吸塵管路配備電動閥門,SCADA 系統根據各設備的粉塵濃度數據,動態調節閥門開度(如粉塵濃度高的設備閥門開至 100%,低的開至 50%),實現吸塵能量的合理分配。通過集群聯動控制,車間內的可燃氣體濃度...

2025-11-12 -

噴膠設備訂做價格

噴膠設備訂做價格涂膠設備的防爆除塵預警系統在 “低溫低濕度” 車間環境(如北方冬季車間溫度 - 5℃,相對濕度 20%)中的穩定運行優化,解決了低溫導致的傳感器漂移、設備結冰問題。針對低溫環境下可燃氣體傳感器檢測精度下降(誤差從 ±5% 升至 ±15%),系統為傳感器配備恒溫加熱套(加熱功率 50W,溫度控制在 25±2℃),通過 PID 溫控維持傳感器內部溫度穩定,檢測誤差恢復至 ±5% 以內。除塵系統的吸塵管路采用 “伴熱帶加熱”(功率 15W/m),配合保溫棉(厚度 20mm)包裹,防止管路內水汽結冰堵塞(結冰率從 20% 降至 0%);風機電機采用低溫啟動模塊,啟動前先預熱電機繞組(預熱時間 2 分鐘...

2025-11-11 -

遠望智能噴膠設備工廠直銷

遠望智能噴膠設備工廠直銷涂膠設備的恒溫定時流水線烤箱在汽車內飾 “多層異種材質復合件”(如塑料骨架 + 泡沫層 + 皮革層)噴膠干燥中的分層控溫策略,實現了不同材質層的同步干燥與性能保護。多層復合件的各層材質耐熱性差異大:塑料骨架耐熱 80℃,泡沫層耐熱 60℃,皮革層耐熱 70℃,傳統統一溫度干燥易導致某一層材質損傷(如泡沫層塌陷)。烤箱采用 “三維分區控溫” 設計:沿高度方向分為上、中、下三層(對應皮革層、泡沫層、塑料骨架層),每層設置單獨加熱管與溫度傳感器,上層溫度設為 65℃(保護皮革),中層設為 55℃(保護泡沫),下層設為 75℃(加速塑料骨架膠層干燥),層間溫差通過隔熱板控制在 ±2℃以內。通過分層控溫...

2025-11-11 -

附近哪里有噴膠設備種類

附近哪里有噴膠設備種類涂膠設備的雙機器人噴膠系統在噴膠過程中的碰撞防護機制,避免了機器人與工件、設備之間的碰撞損傷。系統采用 “虛擬邊界 + 實時監測” 雙重防護:在 RobotStudio 離線編程時,為每個機器人設定虛擬工作邊界,若編程路徑超出邊界,軟件立即提示并禁止下載程序;噴膠時,機器人控制器實時監測各軸的電流與位置,若某軸電流突然增大(如碰撞時電流超額定值 150%)或位置偏差超 ±0.5mm,立即觸發急停(響應時間≤0.01 秒),同時機器人手臂自動回退 5mm,避免持續碰撞。機器人末端還安裝有碰撞傳感器(檢測力范圍 0-500N,精度 ±1N),當噴槍與工件或設備發生輕微碰撞(碰撞力≥50N)時,傳感...

2025-11-11 -

布料噴膠設備定制價格

布料噴膠設備定制價格涂膠設備的膠水稱重精密計量系統在汽車內飾微型部件(如空調出風口按鈕,尺寸 15mm×15mm)微量噴膠(噴膠量 0.3-0.5g / 件)中的精度控制,解決了微量噴膠易出現的計量誤差過大問題。針對微量噴膠時稱重傳感器 “分辨率不足” 問題,系統升級為超高精度稱重傳感器(量程 0-1kg,精度 ±0.001g),配合 “放大電路 + 濾波算法”,將重量變化的檢測分辨率提升至 0.0005g,確保微量膠水消耗的準確捕捉。供膠系統采用 “微型柱塞泵”替代傳統齒輪泵,通過伺服電機精確控制柱塞行程(精度 ±0.001mm),實現微量膠水的脈沖式輸送。為減少管路內膠水殘留對微量計量的影響,供膠管路采用 P...

2025-11-10 -

高效率噴膠設備歡迎選購

高效率噴膠設備歡迎選購涂膠設備的膠水稱重精密計量系統在高粘度膠水(如粘度 10000mPa?s 的 PUR 熱熔膠)噴膠中的計量優化,解決了高粘度膠水流動阻力大導致的計量誤差問題。系統采用 “高壓供膠 + 加熱降粘” 組合方案:伺服供膠泵采用高壓設計(最大輸出壓力 10MPa),提供足夠的壓力克服高粘度膠水的流動阻力,確保膠水能穩定輸送至噴槍;膠水儲罐與供膠管路均配備加熱裝置,將膠水溫度從常溫(25℃)提升至 60-70℃,使膠水粘度從 10000mPa?s 降至 3000mPa?s 以下,降低流動阻力。稱重傳感器采用 “動態補償” 算法:高粘度膠水在管路內的流動慣性較大,導致稱重數據存在滯后(滯后時間 0.3 秒...

2025-11-10 -

國產噴膠設備回收

國產噴膠設備回收涂膠設備針對汽車內飾異形塑料件(如帶有復雜筋條、卡扣的門板框架)的噴膠工藝優化,解決了異形結構噴膠盲區與膠量不均問題。轉臺式雙工位的固定機構采用 “模塊化夾具” 設計:根據異形塑料件的輪廓,定制帶有避讓槽(避開筋條、卡扣)的夾具底座,底座上安裝可調節真空吸盤(數量 8-12 個,根據工件重量適配),確保工件在噴膠過程中無晃動,同時避免夾具遮擋噴膠區域。雙機器人噴膠時采用 “離線編程 + 視覺引導” 復合定位:先通過 RobotStudio 軟件導入異形塑料件的 3D 模型,規劃初步噴膠路徑(避開筋條,沿卡扣根部噴膠);噴膠時,機器人末端的 2D 視覺相機(分辨率 200 萬像素)實時拍攝工件表...

2025-11-10 -

塑料噴膠設備價格

塑料噴膠設備價格涂膠設備的雙機器人噴膠系統在高速噴膠(1000mm/s)時的穩定性控制,確保了大尺寸內飾件噴膠的效率與質量兼顧。系統從三個方面提升高速噴膠穩定性:一是機器人剛性優化,選用高剛性六軸機器人(如發那科 LR Mate 200iD/7L),機器人手臂的剛性提升 20%,高速運動時的振動幅度控制在 0.1mm 以內,避免振動導致的膠線偏移;二是噴槍固定優化,采用雙點夾緊機構將噴槍固定在機器人末端,夾緊力提升至 500N,噴槍與機器人的相對位置偏差≤0.02mm,防止高速噴膠時噴槍松動;三是路徑平滑性優化,通過 RobotStudio 軟件對噴膠路徑進行 “平滑處理”,將路徑中的尖角(如 90° 轉角)...

2025-11-10 -

新款噴膠設備廠家

新款噴膠設備廠家涂膠設備的轉臺式雙工位在高精度內飾件(如汽車儀表盤顯示屏邊框塑料件)噴膠中的微米級定位控制,滿足了高精度粘接的需求。工位采用 “光學定位 + 機械限位” 復合定位方案:工作臺面安裝高精度光學定位相機(分辨率 500 萬像素,定位精度 ±0.005mm),拍攝顯示屏邊框上的 3 個定位標記點,計算邊框的實際位置與理論位置偏差(≤0.01mm),PLC 控制工作臺的微米級調節平臺(X/Y/Z 三軸,調節精度 ±0.001mm),將偏差補償至 0;同時在邊框四角設置機械限位塊(精度 ±0.005mm),防止調節過度導致的位置超差。固定機構采用 “真空吸附 + 柔性壓塊”:吸附孔直徑 0.3mm,吸附...

2025-11-10 -

揚州熱熔膠噴膠設備

揚州熱熔膠噴膠設備涂膠設備的轉臺式雙工位與雙機器人的協同控制邏輯,是實現高節拍噴膠生產的關鍵技術保障。系統采用西門子 S7-1500 PLC 作為主控制器,通過 Profinet 總線實現轉臺、機器人、計量系統、烤箱的實時數據交互(數據傳輸速率 100Mbps),構建 “工位狀態 - 機器人動作 - 工藝參數” 的閉環控制。協同邏輯設定為:當工位 A 完成上料后,PLC 發送 “工位就緒” 信號至機器人控制器,機器人 1 與 2 同步啟動噴膠程序;噴膠過程中,PLC 實時接收機器人的 “噴膠進度” 信號(如 “50% 完成”“100% 完成”),當噴膠完成后,立即發送 “轉臺切換” 信號至分度盤驅動器,轉臺在 ...

-

廣州國產噴膠設備

廣州國產噴膠設備涂膠設備的噴幅調節功能,通過機械與軟件協同實現對不同尺寸汽車內飾件的適配。噴槍采用可調節扇形噴嘴(型號如 Nordson 7800 系列),通過旋轉噴嘴上的調節旋鈕,可將噴幅在 15-60° 范圍內無級調整,同時配合機器人路徑規劃軟件,實現噴幅與工件尺寸的準確匹配。針對小型內飾件(如直徑 50mm 的空調出風口撥片),噴幅調至 15° 窄幅,機器人沿撥片邊緣以 500mm/s 低速噴膠,膠線寬度控制在 2-3mm,準確覆蓋粘接區域;針對中型內飾件(如 300mm×200mm 的門板飾板),噴幅調至 30° 中幅,機器人采用 “回字形” 路徑噴膠,兼顧效率與均勻性;針對大型內飾件(如 1800m...

2025-11-09 -

布料噴膠設備共同合作

布料噴膠設備共同合作涂膠設備針對汽車內飾皮革噴膠的工藝優化,聚焦于保護皮革紋理與提升粘接耐久性。轉臺式雙工位的皮革固定采用 “軟質吸盤 + 輪廓定位” 方式:工作臺面安裝多個直徑 20mm 的硅膠軟質吸盤(吸附壓力 - 0.06MPa),只在皮革非可視區域(如邊緣、褶皺處)吸附固定,避免損傷表面紋理;同時通過 3 個定位銷與皮革預設的定位孔配合,確保皮革每次放置的位置偏差≤0.1mm。雙機器人噴膠時采用 “低壓力 + 細霧化” 模式:噴槍壓力控制在 0.4-0.5MPa(低于設備 < 0.6MPa 的上限),避免高壓氣流沖擊皮革導致紋理變形;霧化顆粒調至 50-150μm,形成薄而均勻的膠層(膠層厚度 0.08-...

-

武漢全自動噴膠設備

武漢全自動噴膠設備涂膠設備的轉臺式雙工位在高精度內飾件(如汽車儀表盤顯示屏邊框塑料件)噴膠中的微米級定位控制,滿足了高精度粘接的需求。工位采用 “光學定位 + 機械限位” 復合定位方案:工作臺面安裝高精度光學定位相機(分辨率 500 萬像素,定位精度 ±0.005mm),拍攝顯示屏邊框上的 3 個定位標記點,計算邊框的實際位置與理論位置偏差(≤0.01mm),PLC 控制工作臺的微米級調節平臺(X/Y/Z 三軸,調節精度 ±0.001mm),將偏差補償至 0;同時在邊框四角設置機械限位塊(精度 ±0.005mm),防止調節過度導致的位置超差。固定機構采用 “真空吸附 + 柔性壓塊”:吸附孔直徑 0.3mm,吸附...

2025-11-08 -

揚州大型噴膠設備

揚州大型噴膠設備涂膠設備的雙機器人噴膠系統在汽車內飾 “定制化紋理表皮”(如帶有立體花紋的 PVC 表皮)噴膠中的紋理避讓控制,確保噴膠不破壞表皮的裝飾紋理。定制化紋理表皮的紋理深度達 0.3-0.5mm,傳統噴膠易導致膠水填充紋理凹陷處,影響外觀質感(紋理清晰度下降 40%)。系統采用 “紋理掃描 + 路徑偏移” 技術:機器人末端搭載高分辨率線陣相機(掃描精度 0.01mm),噴膠前先掃描表皮紋理的三維形貌,識別紋理凸起與凹陷區域;根據掃描結果,自動將噴膠路徑偏移至紋理凸起區域(偏移量 0.2-0.3mm),避開凹陷處,確保膠層只覆蓋在凸起區域的粘接面,不填充紋理凹陷。機器人速度降至 400-500mm/s...

-

汽車內外飾噴膠設備訂做價格

汽車內外飾噴膠設備訂做價格涂膠設備的膠水清洗系統在膠水類型頻繁切換時的效率優化,解決了傳統清洗耗時過長導致的生產中斷問題。系統采用 “預清洗 + 主清洗 + 驗證” 三階段流程優化:預清洗階段,根據待更換膠水類型,自動向管路注入少量兼容溶劑(如從溶劑型膠切換至水性膠時,注入 50ml 異丙醇),快速溶解管路內殘留的膠水主成分,預清洗時間只需 30 秒;主清洗階段,注入足量清洗溶劑(如 200ml),循環清洗管路與噴嘴,同時啟動超聲波清洗(功率 300W),加速頑固殘留膠水的溶解,主清洗時間從傳統的 2 分鐘縮短至 1 分鐘;驗證階段,自動噴射 3 次清洗溶劑,通過視覺相機拍攝噴射的霧狀形態,若霧狀均勻無雜質,判定清洗合...

-

皮革噴膠設備工藝

皮革噴膠設備工藝涂膠設備的膠水清洗系統在膠水類型頻繁切換時的效率優化,解決了傳統清洗耗時過長導致的生產中斷問題。系統采用 “預清洗 + 主清洗 + 驗證” 三階段流程優化:預清洗階段,根據待更換膠水類型,自動向管路注入少量兼容溶劑(如從溶劑型膠切換至水性膠時,注入 50ml 異丙醇),快速溶解管路內殘留的膠水主成分,預清洗時間只需 30 秒;主清洗階段,注入足量清洗溶劑(如 200ml),循環清洗管路與噴嘴,同時啟動超聲波清洗(功率 300W),加速頑固殘留膠水的溶解,主清洗時間從傳統的 2 分鐘縮短至 1 分鐘;驗證階段,自動噴射 3 次清洗溶劑,通過視覺相機拍攝噴射的霧狀形態,若霧狀均勻無雜質,判定清洗合...

2025-11-07 -

內飾件噴膠設備種類

內飾件噴膠設備種類涂膠設備的恒溫定時流水線烤箱在汽車內飾 “多層異種材質復合件”(如塑料骨架 + 泡沫層 + 皮革層)噴膠干燥中的分層控溫策略,實現了不同材質層的同步干燥與性能保護。多層復合件的各層材質耐熱性差異大:塑料骨架耐熱 80℃,泡沫層耐熱 60℃,皮革層耐熱 70℃,傳統統一溫度干燥易導致某一層材質損傷(如泡沫層塌陷)。烤箱采用 “三維分區控溫” 設計:沿高度方向分為上、中、下三層(對應皮革層、泡沫層、塑料骨架層),每層設置單獨加熱管與溫度傳感器,上層溫度設為 65℃(保護皮革),中層設為 55℃(保護泡沫),下層設為 75℃(加速塑料骨架膠層干燥),層間溫差通過隔熱板控制在 ±2℃以內。通過分層控溫...

2025-11-06 -

高效率噴膠設備生產廠家

高效率噴膠設備生產廠家涂膠設備的恒溫定時流水線烤箱在薄型內飾件(如厚度 0.5mm 的鋁塑復合裝飾條)噴膠干燥中的防變形設計,解決了薄型材料高溫干燥易變形的問題。烤箱采用 “低溫慢烘 + 真空吸附” 組合方案:干燥溫度設定為 45-50℃(低于薄型材料的熱變形溫度,如鋁塑復合條的熱變形溫度 60℃),干燥時間延長至 120 秒,避免高溫導致的材料翹曲(翹曲度控制在 0.1mm/m 以內);烤箱內的輸送帶采用真空吸附輸送帶(吸附壓力 - 0.06MPa),薄型材料在干燥過程中始終被平整吸附在輸送帶上,防止熱風擾動導致的變形。烤箱內的熱風循環采用 “低風速 + 均流” 設計:風速控制在 0.8-1m/s,通過多層均流板...