-

江蘇在線影像測量儀維修

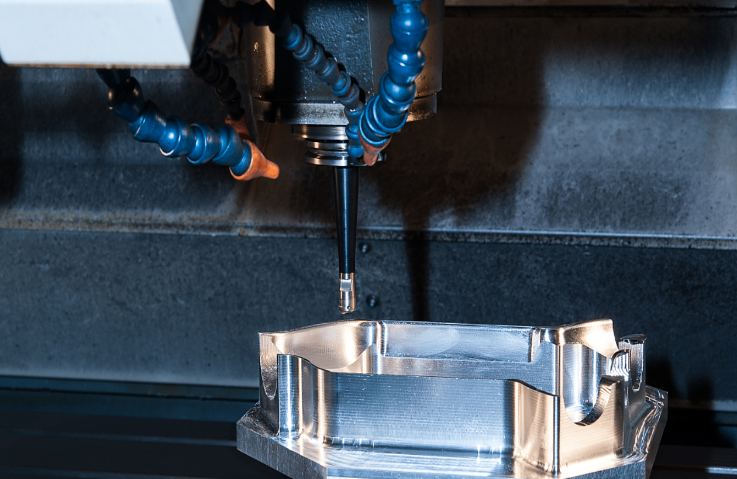

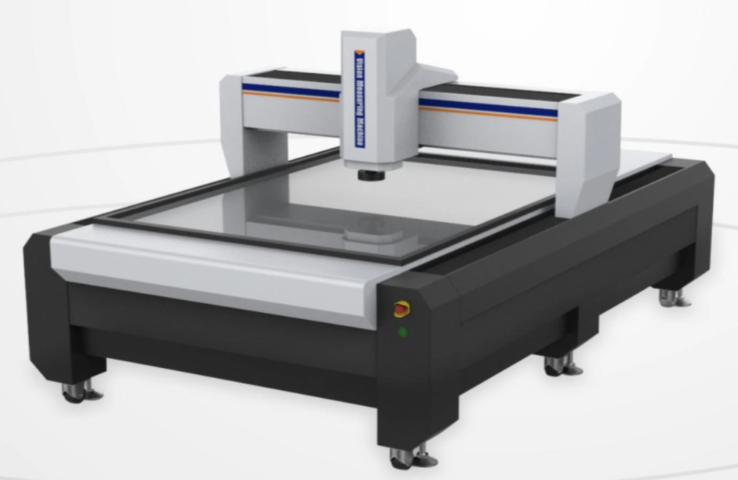

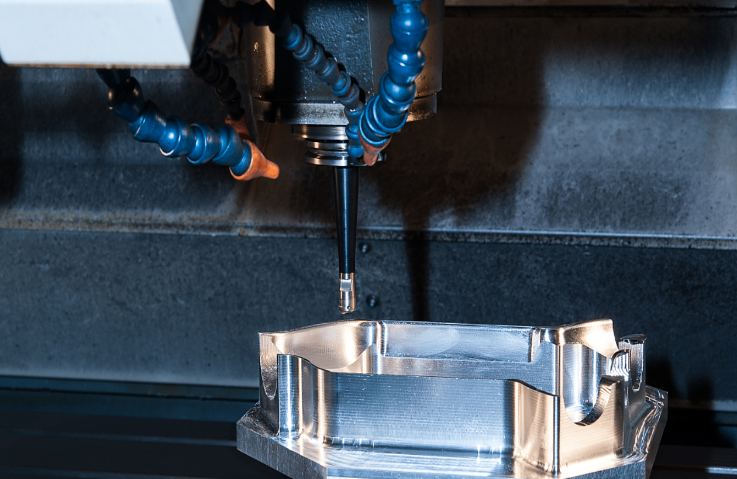

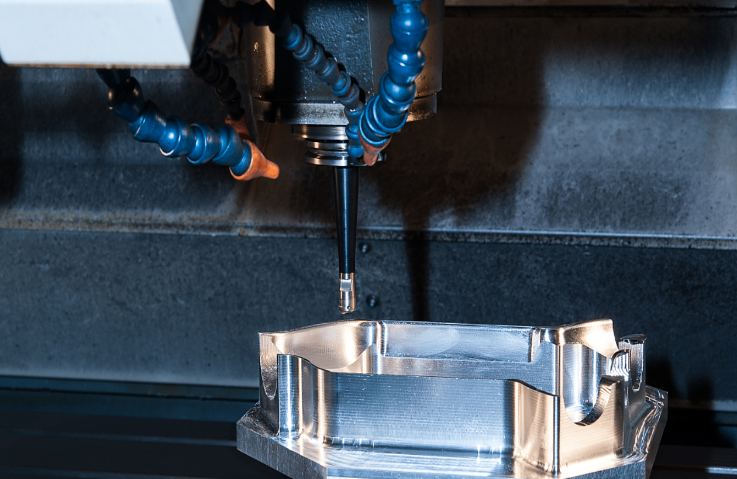

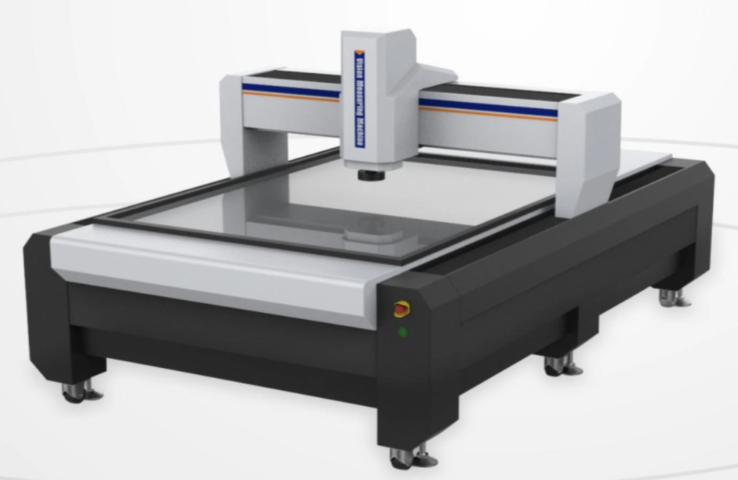

江蘇在線影像測量儀維修影像測量儀與三坐標測量機(CMM)常被誤認為競爭關系,實則在現代工廠中形成黃金互補。主要差異在于測量維度:影像儀擅長2D/2.5D平面特征(如孔位、輪廓),速度極快(秒級);CMM精于3D空間點云采集,適合自由曲面(如汽車A柱),但速度慢(分鐘級)。例如,手機中框檢測中,影像儀10秒內完成100+孔徑和位置度測量,而CMM需15分鐘掃描曲面R角。成本結構也不同:影像儀購置費低(10-50萬)、占地小,適合產線部署;CMM精度更高(±0.5μmvs±1μm)但投資大(50-200萬),多用于實驗室。協同價值在數據閉環:影像儀快速篩出異常件,CMM深度分析根本原因;軟件平臺(如PC-DMIS)統一...

2025-09-25 -

自動影像測量儀銷售

自動影像測量儀銷售手持式影像測量儀正突破傳統設備的空間限制,將實驗室級精度帶入生產現場。重量只2-5kg,內置電池續航8小時,操作者可單手握持檢測大型工件(如飛機蒙皮、風電葉片)。重點技術是微型化光學系統:1000萬像素CMOS傳感器配合4K微距鏡頭,實現±5μm精度;六軸IMU(慣性測量單元)實時補償手抖,確保移動中數據可靠。例如,在船舶制造中,工程師直接掃描焊縫余高,軟件即時生成三維熱力圖,替代笨重的三坐標機。優勢場景包括:設備維修——現場測量軸承磨損量,決策更換時機;來料檢驗——倉庫抽檢金屬板材平面度;甚至戶外考古——非接觸記錄文物細節。某高鐵維保團隊反饋,手持設備使故障診斷效率提升3倍,停機時間減少40...

2025-09-25 -

上海optisense影像測量儀直銷

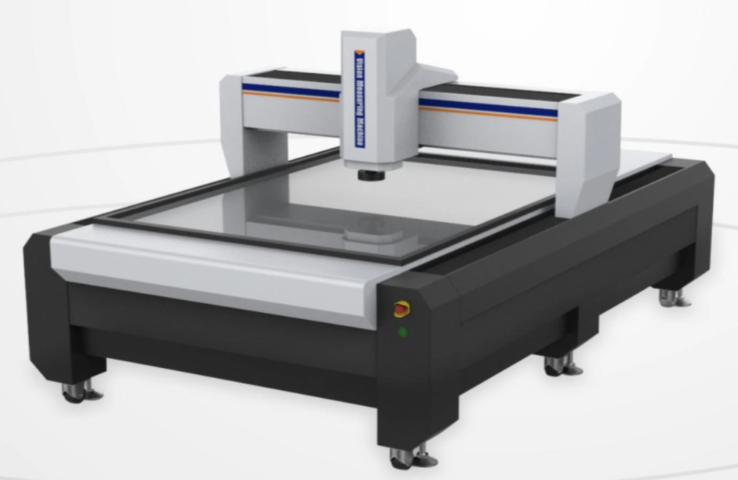

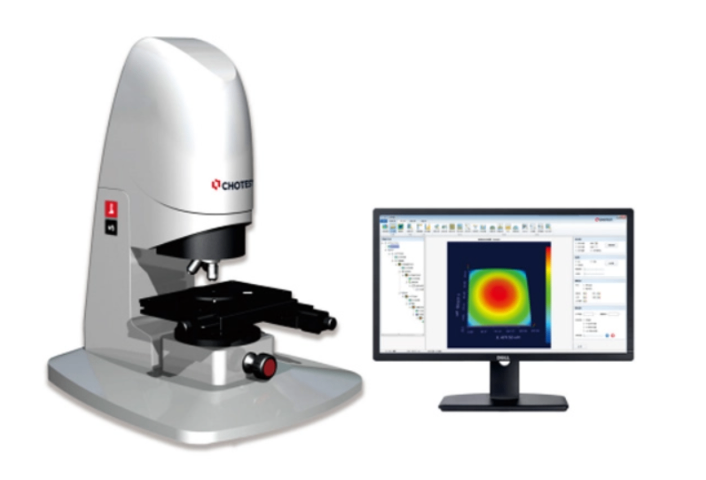

上海optisense影像測量儀直銷影像測量儀的工作原理基于光學成像與數字圖像處理技術的深度結合。測量過程始于物體的精確放置:工件固定在精密運動平臺上,通過可調光源(如環形LED或同軸光)均勻照明,消除陰影干擾。隨后,高倍率鏡頭捕捉清晰圖像,并傳輸至圖像處理系統。軟件核心算法(如亞像素邊緣檢測、輪廓擬合)自動識別物體邊界、孔位或特征點,將像素坐標轉換為實際物理尺寸。例如,在測量電路板焊點時,系統能快速計算直徑、間距及共面性,誤差控制在±1μm內。整個流程高度自動化:用戶設定測量參數后,設備可編程執行多點掃描,支持批量處理數百個工件。運動平臺(通常為伺服電機驅動)實現X、Y、Z軸精細移動,確保全域覆蓋。數據輸出形式多樣,包括報表、...

2025-09-24 -

干涉影像測量儀總代

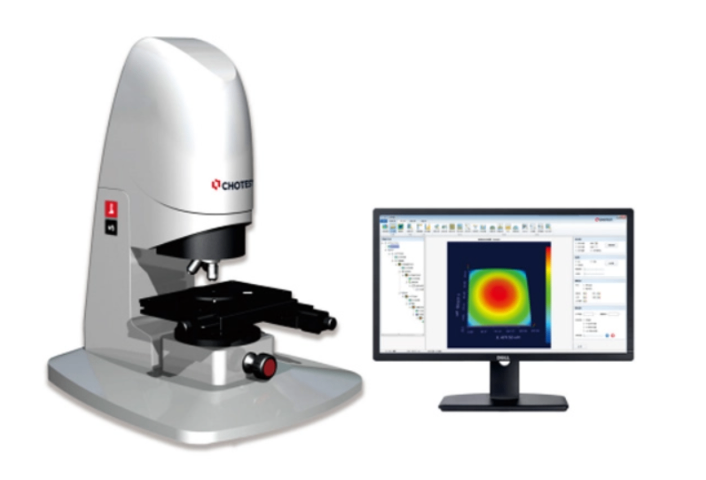

干涉影像測量儀總代珠寶首飾行業正借助影像測量儀實現從"手工技藝"到"數字精工"的蛻變。主要價值在于微小特征捕捉:設備以0.1μm精度測量鉆石切面角度(理想值55°±0.5°),自動計算火彩指數;鉑金戒圈的內徑一致性控制在±1μm,避免佩戴不適。例如,卡地亞使用該技術掃描古董首飾,1:1重建CAD模型用于復刻,誤差<0.3μm,使修復效率提升5倍。技術突破在透明材質處理:偏振環形光穿透寶石,清晰呈現內含物三維分布;而激光共聚焦模式測量琺瑯層厚度,精度達±0.05μm。某周大福案例顯示,設備使定制首飾交付周期從30天縮至7天,客戶滿意度提升28%。挑戰包括高反光表面——黃金需低角度暗場照明;而鏤空工藝要求亞像素邊緣...

2025-09-24 -

浙江無損檢測影像測量儀

浙江無損檢測影像測量儀為確保影像測量儀長期穩定運行,科學的維護保養體系必不可少。日常維護聚焦三點:光學系統清潔——每周用鏡頭紙擦拭鏡頭,避免指紋或灰塵影響成像;運動部件潤滑——每月檢查導軌油脂,使用指定型號防止污染;環境監控——維持恒溫恒濕,避免陽光直射導致熱漂移。預防性措施包括:開機前執行自檢程序,校準光源強度;定期備份軟件參數;以及每季度由工程師深度保養。常見問題中,圖像模糊多因鏡頭污損或焦距失調,解決方法為清潔或重啟自動聚焦;測量重復性差常源于平臺震動,需加固地基或啟用隔振模式;軟件卡頓則通過清理緩存或升級驅動解決。用戶應避免自行拆卸硬件,而依賴廠商遠程診斷——例如,通過TeamViewer共享屏幕快速定位故...

-

江蘇進口影像測量儀維修

江蘇進口影像測量儀維修透明材料(如光學鏡片、手機蓋板)的測量曾是影像測量儀的難點,因光線穿透導致邊緣模糊。突破性技術是明暗場復合照明:明場光凸顯表面劃痕,暗場光(低角度入射)增強邊緣對比度,使0.01mm裂紋清晰可見。例如,藍寶石玻璃檢測中,設備通過偏振光源消除內部應力紋干擾,精細測量0.1mm倒角半徑。關鍵創新在算法層:相位差成像技術分析光程差,重建透明體三維輪廓;而深度學習分割模型自動區分氣泡與雜質。某蔡司鏡頭廠商反饋,方案使檢測效率提升4倍,誤判率降至0.1%。挑戰包括折射干擾——光線在曲面折射產生視差,解決方案是雙相機立體視覺校正;而超薄玻璃(<0.5mm)需透射背光配合高動態范圍(HDR)成像。軟件集成I...

-

臺式影像測量儀廠家

臺式影像測量儀廠家ISO/IEC17025是影像測量儀校準的國際黃金標準,確保數據全球互認。校準流程嚴格分五步:1)環境準備——實驗室恒溫20±0.5℃、濕度50±5%RH;2)設備預熱——運行30分鐘穩定光學系統;3)標準器溯源——使用NIST或PTB認證的量塊(如50mm陶瓷塊,不確定度±0.15μm);4)多點驗證——在X/Y/Z軸10個位置測試線性度、示值誤差;5)報告生成——含不確定度評估(k=2)及修正值表。全程需第三方機構監督,避免利益沖撞。認證價值巨大:獲得CNAS認可后,檢測報告直通歐美市場,某醫療器械商因此縮短出口認證周期60天;同時滿足客戶審計要求(如蘋果AAR標準),避免每年百萬級罰款。...

-

江蘇成像影像測量儀代理

江蘇成像影像測量儀代理影像測量儀的高精度(通常±(1.5+L/200)μm,L為測量長度)依賴于嚴格的校準體系與誤差控制機制。校準是重點環節:依據ISO10360標準,使用標準器(如光學網格板、量塊或球桿儀)定期驗證。過程分三步——首先,靜態校準:在無負載下測試鏡頭畸變、像素當量;其次,動態校準:運動平臺沿預設路徑移動,檢測線性度與回程誤差;較后,綜合校準:模擬實際工件測量,比對標準值。校準周期從每日快速檢查到年度完善認證不等,環境需控制在20±0.5℃、濕度40-60%RH。誤差源管理至關重要:熱膨脹影響通過材料選擇(如殷鋼導軌)和溫度補償算法抑制;光學畸變經軟件校正模型修正;而人為因素通過自動化流程較小化。高級...

-

江蘇optisense影像測量儀總代

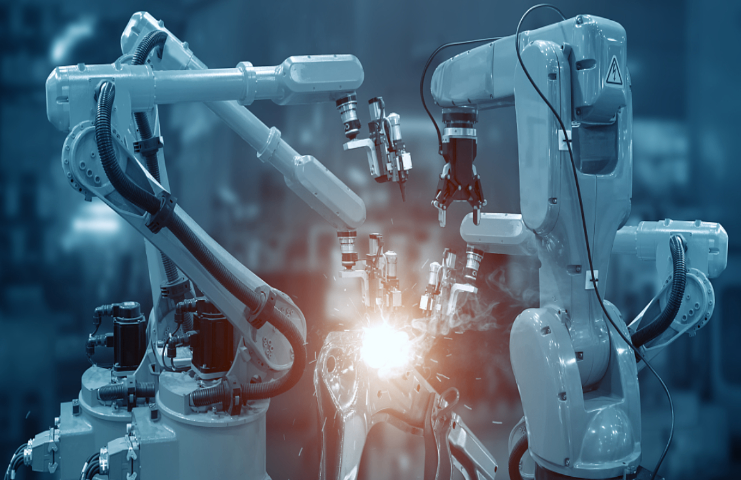

江蘇optisense影像測量儀總代在航空航天領域,影像測量儀是確保飛行安全的主要工具,因其能應對極端精度要求(±1μm)和復雜幾何結構。渦輪葉片、火箭噴管等關鍵部件需承受高溫高壓,任何微小形變都可能導致災難性后果。設備通過多光譜光源(如藍光LED)穿透金屬表面氧化層,精細捕捉葉片前緣曲率、冷卻孔直徑及氣膜孔位置度,誤差小于0.5μm。例如,某國產大飛機項目中,影像測量儀用于檢測機翼蒙皮鉚釘孔的同心度,單件測量時間從傳統三坐標機的45分鐘壓縮至8分鐘,且避免了接觸式探針造成的微裂紋風險。其軟件集成AS9100D航空標準模塊,自動計算GD&T中的輪廓度、跳動公差,并生成符合FAA認證的追溯報告。環境適應性尤為突出:恒溫腔體(±0....

2025-09-23 -

上海非接觸影像測量儀廠家

上海非接觸影像測量儀廠家云平臺正將影像測量儀從孤立設備升級為智能制造的數據樞紐。主要功能是實時數據聚合——設備通過OPCUA協議上傳測量結果至云端,MES系統即時調用SPC圖表,觸發制程調整。例如,某電池廠將10臺設備數據接入云平臺,當極片厚度CPK<1.33時,自動停機并推送工藝參數優化建議,使良率提升5%。安全架構采用多層防護:數據傳輸AES-256加密,權限管理細化到字段級如質檢員只見結果,工程師可查原始圖像),符合GDPR要求。協同價值明顯:跨廠區比對——總部可監控全球工廠的公差分布,識別供應鏈瓶頸;遠程會診——上傳異常圖像,5分鐘內獲技術支援。某汽車集團案例顯示,云協同使質量問題閉環時間從72小時縮至4小時...

-

鍍層影像測量儀廠家

鍍層影像測量儀廠家AR技術正將影像測量儀從“屏幕操作”升級為“空間交互”體驗。重點方案是通過HoloLens2或MagicLeap等設備,將測量數據疊加至真實工件——操作員佩戴AR眼鏡后,視野中實時顯示虛擬標尺、公差帶及缺陷熱力圖。例如,在檢測航空葉片時,系統用紅色半透明區域標出超差的前緣曲率,疊加箭頭指引較優修磨路徑,使返工效率提升40%。技術實現依賴SLAM(即時定位與地圖構建):設備先掃描工件生成點云,AR系統通過特征匹配精確定位虛擬元素,注冊誤差<0.1mm。創新應用包括:遠程協作——現場人員共享AR視角,用手勢標注問題區域;AI輔助教學——新手操作時,AR彈出步驟提示并糾正錯誤手法。某波音維修中心案例...

-

山東高分辨率影像測量儀廠家

山東高分辨率影像測量儀廠家影像測量儀正成為數字孿生體系的"感知神經末梢",構建虛實融合的質量閉環。主要邏輯是:設備實時采集物理工件數據,驅動虛擬模型動態更新——例如,在注塑生產中,測量結果即時修正仿真模型的收縮率參數,使下一批次預測精度提升30%。某博世工廠案例顯示,該閉環使模具調試次數從8次減至2次,節省開發成本200萬元。技術實現依賴三重融合:測量數據通過OPCUA無縫對接PLM系統;AI算法將尺寸偏差映射至工藝參數(如溫度、壓力);而AR界面直觀展示虛擬模型與實測數據的差異熱力圖。創新應用包括:預測性質量控制——基于歷史數據訓練LSTM網絡,提**分鐘預警尺寸漂移;虛擬校準——在數字孿生體中模擬不同環境條件,優化...

2025-09-23 -

山東產線影像測量儀直銷

山東產線影像測量儀直銷農業機械的嚴苛工況對影像測量儀提出獨特挑戰:大型部件(如收割機割臺)、粗糙表面(焊接毛刺)及戶外環境(粉塵、震動)。設備通過三重創新應對:超大視場鏡頭(100mm×75mm)單次掃描拖拉機齒輪箱,避免拼接誤差;激光輔助對焦系統穿透油污,精細定位銹蝕區域的深度;而IP67防護等級確保在農機廠油霧環境中穩定運行。例如,約翰迪爾用該技術測量犁鏵曲面磨損量,精度±3μm,使壽命預測準確率提升至90%,年減少田間故障300起。關鍵突破在動態補償:慣性傳感器實時校正車間振動(振幅達50μm),某案例顯示重復性誤差從±8μm降至±1.5μm。軟件集成農機模塊:自動計算耕作部件的入土角、強度余量;符合ASAB...

-

上海便捷影像測量儀

上海便捷影像測量儀影像測量儀領域正興起用戶主導的開源生態,打破廠商技術壁壘。主要平臺如GitHub上的“OpenVision”項目,聚集全球3000+工程師共享測量程序:汽車零件檢測模板下載量超2萬次,新手可直接調用寶馬支架的GD&T分析腳本。創新模式包括:廠商開放API接口——Keyence提供PythonSDK,用戶開發出AI焊點分類插件,誤判率比原生軟件低15%;而論壇“VisionForum”實現問題秒級響應,某用戶上傳的“透明膠帶反光解決方案”被200家企業采用。企業級實踐更深入:富士康建立內部知識庫,整合10萬+檢測案例,新設備部署周期縮短60%;西門子推行“用戶創新計劃”,采納客戶設計的SPC看板...

2025-09-22 -

上海多功能影像測量儀總代

上海多功能影像測量儀總代影像測量儀的高精度(通常±(1.5+L/200)μm,L為測量長度)依賴于嚴格的校準體系與誤差控制機制。校準是重點環節:依據ISO10360標準,使用標準器(如光學網格板、量塊或球桿儀)定期驗證。過程分三步——首先,靜態校準:在無負載下測試鏡頭畸變、像素當量;其次,動態校準:運動平臺沿預設路徑移動,檢測線性度與回程誤差;較后,綜合校準:模擬實際工件測量,比對標準值。校準周期從每日快速檢查到年度完善認證不等,環境需控制在20±0.5℃、濕度40-60%RH。誤差源管理至關重要:熱膨脹影響通過材料選擇(如殷鋼導軌)和溫度補償算法抑制;光學畸變經軟件校正模型修正;而人為因素通過自動化流程較小化。高級...

2025-09-22 -

輕便影像測量儀銷售

輕便影像測量儀銷售影像測量儀領域正興起用戶主導的開源生態,打破廠商技術壁壘。主要平臺如GitHub上的“OpenVision”項目,聚集全球3000+工程師共享測量程序:汽車零件檢測模板下載量超2萬次,新手可直接調用寶馬支架的GD&T分析腳本。創新模式包括:廠商開放API接口——Keyence提供PythonSDK,用戶開發出AI焊點分類插件,誤判率比原生軟件低15%;而論壇“VisionForum”實現問題秒級響應,某用戶上傳的“透明膠帶反光解決方案”被200家企業采用。企業級實踐更深入:富士康建立內部知識庫,整合10萬+檢測案例,新設備部署周期縮短60%;西門子推行“用戶創新計劃”,采納客戶設計的SPC看板...

2025-09-22 -

上海自動影像測量儀

上海自動影像測量儀量子傳感技術正孕育影像測量儀的下一代突破,有望突破經典光學衍射極限。主要原理是量子糾纏光源:通過自發參量下轉換(SPDC)產生糾纏光子對,單光子探測器捕捉相位信息,理論上將分辨率提升至λ/100(可見光波段達4nm)。實驗階段已實現突破——MIT團隊用量子關聯成像技術,無損測量硅晶圓表面0.8nm臺階高度,精度超傳統白光干涉儀10倍。在工業應用預研中,量子增強型設備可解決當前痛點:電池極片涂布厚度波動<0.1μm的實時監控;或半導體EUV光刻掩模的原子級缺陷識別。技術挑戰巨大:需維持量子態穩定(當前只能在-269℃超導環境工作),而工業現場振動、溫度波動導致退相干。創新方案包括:金剛石NV色心...

2025-09-22 -

上海分光輻射影像測量儀維修

上海分光輻射影像測量儀維修影像測量儀是現代精密制造中不可或缺的光學檢測設備,通過高分辨率相機、精密光學系統與運動控制平臺的協同工作,實現對工件尺寸的非接觸式高精度測量。其重點原理是將被測物體置于測量平臺上,通過CCD或CMOS相機獲取清晰圖像,經光學放大后由圖像處理系統進行邊緣檢測、幾何特征提取和尺寸計算。現代影像測量儀通常配備多光源系統(環形光、同軸光、輪廓光等),可針對不同材質和表面特性優化成像效果。測量范圍覆蓋從毫米級到微米級,設備重復精度可達±0.5μm。與傳統卡尺或千分尺相比,影像測量儀不僅能測量長度、直徑等基礎參數,還可分析復雜幾何形狀如圓度、直線度、位置度等形位公差。在操作流程上,用戶只需將工件放置于載物...

2025-09-21 -

江蘇色彩影像測量儀銷售

江蘇色彩影像測量儀銷售影像測量儀的操作流程設計以高效、易用為重心,大幅降低技術門檻。典型步驟包括:準備階段——清潔工件并置于平臺,選擇預設程序或新建任務;測量階段——軟件引導光源調節、自動聚焦及區域掃描,用戶只需確認關鍵點;分析階段——算法實時生成尺寸報表,支持一鍵導出PDF或Excel。為提升體驗,現代設備采用人性化設計:7英寸觸摸屏簡化交互,語音指令(如“測量直徑”)替代復雜菜單;AR輔助功能通過平板顯示虛擬指引,幫助新手定位特征;而“一鍵測量”模式針對常規工件(如螺絲),3秒內完成全流程。培訓成本明顯降低——操作員經2小時培訓即可單獨作業,相比傳統三坐標測量機節省70%學習時間。軟件還提供模擬教學模塊,虛擬演...

2025-09-21 -

浙江快速檢測影像測量儀

浙江快速檢測影像測量儀紡織服裝行業正借助影像測量儀實現從"經驗制造"到"數據驅動"的轉型。主要痛點是柔性材料測量:傳統卡尺拉伸布料導致形變,而非接觸式技術可精細捕捉0.01mm級的紗線直徑、織物密度及彈性回復率。例如,運動品牌用設備分析萊卡纖維的拉伸曲線,優化緊身衣壓力分布,使運動表現提升8%;而高級襯衫廠商通過0.5μm精度測量棉紗毛羽長度,將起球率降低40%。技術突破在于動態張力控制:真空吸附平臺施加恒定微壓力(0.1N),模擬實際穿著狀態;多角度環形光消除經緯線陰影干擾。某快時尚企業案例顯示,設備使樣衣開發周期從14天縮至5天,減少打樣浪費60%。挑戰包括紋理復雜性——提花織物需深度學習分割算法識別圖案單元;...

-

上海快速檢測影像測量儀

上海快速檢測影像測量儀農業機械的嚴苛工況對影像測量儀提出獨特挑戰:大型部件(如收割機割臺)、粗糙表面(焊接毛刺)及戶外環境(粉塵、震動)。設備通過三重創新應對:超大視場鏡頭(100mm×75mm)單次掃描拖拉機齒輪箱,避免拼接誤差;激光輔助對焦系統穿透油污,精細定位銹蝕區域的深度;而IP67防護等級確保在農機廠油霧環境中穩定運行。例如,約翰迪爾用該技術測量犁鏵曲面磨損量,精度±3μm,使壽命預測準確率提升至90%,年減少田間故障300起。關鍵突破在動態補償:慣性傳感器實時校正車間振動(振幅達50μm),某案例顯示重復性誤差從±8μm降至±1.5μm。軟件集成農機模塊:自動計算耕作部件的入土角、強度余量;符合ASAB...

2025-09-21 -

上海可移動影像測量儀直銷

上海可移動影像測量儀直銷影像測量儀的高效應用依賴科學培訓體系,將操作員從“按鍵工”轉型為“數據分析師”。基礎培訓聚焦三階段:理論(2小時)講解光學原理與誤差源;實操(4小時)練習工件裝夾、光源調節及軟件基礎操作;案例演練(6小時)處理典型缺陷(如偏心、毛刺)。關鍵工具是虛擬仿真軟件——模擬設備操作,允許無風險試錯,某汽車供應商反饋新手上手時間從2周縮至3天。進階培訓強調數據解讀能力:SPC圖表分析、GD&T公差帶理解,使操作員能主動預警制程異常。認證體系保障質量:廠商提供初級(操作員)、中級(程序編輯)、高級(校準師)三級認證,持證者薪資溢價15%。持續學習機制包括:每月在線研討會解析行業案例;AR眼鏡指導復雜任務(...

2025-09-20 -

山東高校影像測量儀銷售

山東高校影像測量儀銷售MEMS(微機電系統)器件的爆發式增長將影像測量儀推向亞微米級測量極限。典型挑戰包括:加速度計懸臂梁厚度只2μm,傳統光學衍射極限(約0.5μm)難以分辨;陀螺儀諧振腔的納米級振動需抑制車間微震(<0.01μm);而硅基材料的高反光性導致邊緣識別失效。突破方案是多技術融合:藍光LED(450nm波長)縮短衍射極限至0.25μm;相移干涉法測量薄膜應力,精度達0.01nm;而真空吸附平臺消除靜電吸附干擾。某博世傳感器工廠案例顯示,優化后MEMS芯片合格率從82%躍升至97%。操作關鍵點包括:環境控制Class100潔凈度,避免微粒污染;Z軸步進0.05μm的納米平臺實現精細聚焦;軟件采用小波變換...

2025-09-19 -

山東涂層影像測量儀

山東涂層影像測量儀影像測量儀的光源選擇直接影響成像質量,LED與激光光源各有優劣,需根據工件特性精細匹配。LED光源(主流為白光或藍光LED陣列)優勢在于均勻性好、壽命長(5萬小時以上),適合常規檢測:環形布局消除陰影,可調亮度適應反光金屬(如鋁殼)或吸光材料(如橡膠)。例如,在PCB檢測中,藍光LED(450nm波長)增強銅箔邊緣對比度,使0.05mm線寬測量誤差<0.5μm。但其分辨率受限于衍射極限(約1μm),難以捕捉納米級特征。激光光源(如532nm綠光激光)則憑借高相干性突破此瓶頸,通過結構光投影實現0.1μm級三維重建,特別適用于透明件(如光學透鏡)或微流控芯片溝道測量。某手機鏡頭廠商用激光方案將曲...

-

浙江鍍層影像測量儀維修

浙江鍍層影像測量儀維修ISO/IEC17025是影像測量儀校準的國際黃金標準,確保數據全球互認。校準流程嚴格分五步:1)環境準備——實驗室恒溫20±0.5℃、濕度50±5%RH;2)設備預熱——運行30分鐘穩定光學系統;3)標準器溯源——使用NIST或PTB認證的量塊(如50mm陶瓷塊,不確定度±0.15μm);4)多點驗證——在X/Y/Z軸10個位置測試線性度、示值誤差;5)報告生成——含不確定度評估(k=2)及修正值表。全程需第三方機構監督,避免利益沖撞。認證價值巨大:獲得CNAS認可后,檢測報告直通歐美市場,某醫療器械商因此縮短出口認證周期60天;同時滿足客戶審計要求(如蘋果AAR標準),避免每年百萬級罰款。...

2025-09-19 -

浙江輕便影像測量儀直銷

浙江輕便影像測量儀直銷高反光表面(如不銹鋼、鏡面模具)曾導致影像測量儀失效——眩光淹沒特征邊緣。專業解決方案分硬件與軟件雙路徑。硬件上,偏振成像系統是重點:光源加裝起偏器,鏡頭配檢偏器,旋轉角度消除特定反射;環形LED采用微透鏡陣列,實現漫射照明,某注塑模具檢測中使對比度提升300%。軟件算法突破包括:多光源融合技術——依次啟用不同角度光源,合成無眩光圖像;而深度學習去反光模型(如GAN網絡)智能修復過曝區域。實際案例:某蘋果供應鏈廠商測量鏡面A殼,傳統方法誤差±5μm,優化后達±0.8μm。操作技巧至關重要:避免90°垂直照明,改用15°-30°低角度光;工件表面涂水霧臨時消光(適用于非潔凈場景);而黑色背景板吸...

2025-09-19 -

江蘇汽車影像測量儀直銷

江蘇汽車影像測量儀直銷MEMS(微機電系統)器件的爆發式增長將影像測量儀推向亞微米級測量極限。典型挑戰包括:加速度計懸臂梁厚度只2μm,傳統光學衍射極限(約0.5μm)難以分辨;陀螺儀諧振腔的納米級振動需抑制車間微震(<0.01μm);而硅基材料的高反光性導致邊緣識別失效。突破方案是多技術融合:藍光LED(450nm波長)縮短衍射極限至0.25μm;相移干涉法測量薄膜應力,精度達0.01nm;而真空吸附平臺消除靜電吸附干擾。某博世傳感器工廠案例顯示,優化后MEMS芯片合格率從82%躍升至97%。操作關鍵點包括:環境控制Class100潔凈度,避免微粒污染;Z軸步進0.05μm的納米平臺實現精細聚焦;軟件采用小波變換...

2025-09-19 -

小型影像測量儀銷售

小型影像測量儀銷售MEMS(微機電系統)器件的爆發式增長將影像測量儀推向亞微米級測量極限。典型挑戰包括:加速度計懸臂梁厚度只2μm,傳統光學衍射極限(約0.5μm)難以分辨;陀螺儀諧振腔的納米級振動需抑制車間微震(<0.01μm);而硅基材料的高反光性導致邊緣識別失效。突破方案是多技術融合:藍光LED(450nm波長)縮短衍射極限至0.25μm;相移干涉法測量薄膜應力,精度達0.01nm;而真空吸附平臺消除靜電吸附干擾。某博世傳感器工廠案例顯示,優化后MEMS芯片合格率從82%躍升至97%。操作關鍵點包括:環境控制Class100潔凈度,避免微粒污染;Z軸步進0.05μm的納米平臺實現精細聚焦;軟件采用小波變換...

2025-09-19 -

山東快速檢測影像測量儀維修

山東快速檢測影像測量儀維修為確保影像測量儀長期穩定運行,科學的維護保養體系必不可少。日常維護聚焦三點:光學系統清潔——每周用鏡頭紙擦拭鏡頭,避免指紋或灰塵影響成像;運動部件潤滑——每月檢查導軌油脂,使用指定型號防止污染;環境監控——維持恒溫恒濕,避免陽光直射導致熱漂移。預防性措施包括:開機前執行自檢程序,校準光源強度;定期備份軟件參數;以及每季度由工程師深度保養。常見問題中,圖像模糊多因鏡頭污損或焦距失調,解決方法為清潔或重啟自動聚焦;測量重復性差常源于平臺震動,需加固地基或啟用隔振模式;軟件卡頓則通過清理緩存或升級驅動解決。用戶應避免自行拆卸硬件,而依賴廠商遠程診斷——例如,通過TeamViewer共享屏幕快速定位故...

2025-09-18 -

浙江進口影像測量儀

浙江進口影像測量儀影像測量儀的操作流程設計以高效、易用為重心,大幅降低技術門檻。典型步驟包括:準備階段——清潔工件并置于平臺,選擇預設程序或新建任務;測量階段——軟件引導光源調節、自動聚焦及區域掃描,用戶只需確認關鍵點;分析階段——算法實時生成尺寸報表,支持一鍵導出PDF或Excel。為提升體驗,現代設備采用人性化設計:7英寸觸摸屏簡化交互,語音指令(如“測量直徑”)替代復雜菜單;AR輔助功能通過平板顯示虛擬指引,幫助新手定位特征;而“一鍵測量”模式針對常規工件(如螺絲),3秒內完成全流程。培訓成本明顯降低——操作員經2小時培訓即可單獨作業,相比傳統三坐標測量機節省70%學習時間。軟件還提供模擬教學模塊,虛擬演...