-

佛山TA1鈦標準件廠家

佛山TA1鈦標準件廠家不同設備間的互換性與通用性,而鈦材料的優異性能則突破了傳統鋼、鋁合金標準件在極端工況下的應用限制。在現代工業體系中,鈦標準件的應用場景已從初的航空航天領域,逐步滲透到化工、醫療、海洋工程、電子信息等多個領域,例如化工反應釜的密封法蘭、骨科手術的接骨螺釘、深海探測器的連接螺栓等,均依賴鈦標準件實現可靠運行。作為連接部件的“精密基石”,鈦標準件的質量直接決定了整機設備的安全性、穩定性與使用壽命,其技術發展水平也成為衡量一個國家制造能力的重要指標之一。Gr2 純鈦螺栓耐氯離子腐蝕,廣泛應用于船舶、電鍍設備的戶外及腐蝕環境連接。佛山TA1鈦標準件廠家鈦標準件產業發展推動全球標準體系不斷完善,從單一產品...

-

酒泉鈦標準件的市場

酒泉鈦標準件的市場無法滿足新一代裝備需求。各國加大研發攻堅,中國將超高純技術納入“十四五”重點研發,2023年真空電子束精煉技術使純度達99.999%,成本降35%;美國2022年開發大規格件連續軋制工藝,多輥同步軋制解決裂紋問題,效率翻倍;德國2024年推出Ti-Al-Nb高溫鈦合金標準件,800℃強度保持率85%,突破高溫瓶頸。產學研深度融合,中鈦集團與北航共建研究院專攻極端工況產品,TIMET與麻省理工合作研發超高純技術。攻克瓶頸成為產業化關鍵,也是國際競爭焦點,推動鈦標準件向更高性能突破。汽車工業鈦螺釘輕量化,用于發動機、排氣管固定,提升燃油效率。酒泉鈦標準件的市場鈦標準件產業發展推動全球標準體系不斷完...

-

景德鎮TC4鈦標準件廠家直銷

景德鎮TC4鈦標準件廠家直銷TC4鈦合金標準件的退火溫度需提高至700-750℃,保溫60-90分鐘,處理后抗拉強度≥895MPa,伸長率≥10%。對于精密儀器用鈦標準件,需采用真空退火工藝,真空度達到10?3Pa以上,避免加熱過程中表面氧化,保證表面質量與耐腐蝕性。固溶時效處理主要用于度鈦標準件的性能強化,以TC4為例,先在920-950℃的β相區加熱保溫30-40分鐘(固溶處理),使合金元素充分溶解到基體中,然后快速水冷獲得過飽和固溶體;再在450-500℃下保溫4-6小時(時效處理),使析出相均勻析出,經此工藝處理的TC4螺栓抗拉強度可達到1100MPa以上,適用于航空航天等度需求場景。去應力退火則主要用于機加工后...

-

湛江鈦標準件源頭廠家

湛江鈦標準件源頭廠家21世紀初至2010年,電子信息產業崛起推動鈦標準件向微型化、高精度方向發展,微型緊固件、連接器技術突破,成為精密電子設備構件。隨著半導體、智能手機、筆記本電腦向小型化、高密度化發展,對連接構件的尺寸、精度、可靠性要求嚴苛,傳統金屬標準件難以滿足,鈦標準件憑借優異綜合性能成為推薦。技術突破聚焦微型化制造:2005年日本開發微鍛壓-精密拉拔復合工藝,制造出直徑0.5mm的微型鈦螺釘,用于手機攝像頭模組連接;2008年韓國采用金剛石刀具精密加工技術,使鈦微型螺母螺紋精度達0.01mm,適配半導體芯片封裝需求。生產設備智能化升級鈦標準件遵循 GB/T 3098 國標,尺寸精度高,互換性強,適配各類標...

-

棗莊鈦標準件多少錢

棗莊鈦標準件多少錢原料制備是鈦標準件生產的首要環節,其是將鈦及鈦合金鑄錠加工為符合后續塑性加工要求的坯料,該環節的質量控制直接影響標準件的終性能與成品率,是保障品質的“源頭工程”。首先是鈦錠的選擇與檢驗,工業生產中多采用圓形或方形鈦錠,直徑根據目標標準件規格確定,通常為Φ80-Φ200mm。在投入使用前,必須通過兩項檢測:光譜分析驗證化學成分,確保合金元素含量符合對應牌號標準(如TC4中鋁5.5%-6.75%、釩3.5%-4.5%);超聲波探傷檢測內部缺陷,排查疏松、夾雜、裂紋等問題,不合格鈦錠堅決剔除。接下來是鑄錠的開坯處理,由于鈦及鈦合金常溫塑性差鈦標準件熱膨脹系數小,尺寸穩定,適配精密儀器高溫工況。棗莊鈦...

-

武威TA9鈦標準件多少錢

武威TA9鈦標準件多少錢執行標準是鈦標準件生產、檢驗與應用的規范準則,分為國際標準、國內標準與行業標準,不同標準針對鈦標準件的牌號、尺寸、性能、檢驗方法等做出明確規定,確保產品的通用性、互換性與可靠性,同時為國際貿易與技術交流提供依據。國際標準中,美國材料與試驗協會(ASTM)的標準相當有影響力,ASTM F436《鈦及鈦合金墊圈標準規范》、ASTM F136《外科植入用鈦及鈦合金棒材、線材和鍛件標準》等是全球鈦標準件生產的重要參考,其中ASTM F436規定了鈦墊圈的材料牌號(如Gr2對應TA2、Gr5對應TC4)、力學性能(Gr5墊圈抗拉強度≥860MPa)醫療鈦螺釘生物相容性佳,可與人體組織融合,降低排異反應風...

-

廣州TC4鈦標準件生產廠家

廣州TC4鈦標準件生產廠家原料制備是鈦標準件生產的首要環節,其是將鈦及鈦合金鑄錠加工為符合后續塑性加工要求的坯料,該環節的質量控制直接影響標準件的終性能與成品率,是保障品質的“源頭工程”。首先是鈦錠的選擇與檢驗,工業生產中多采用圓形或方形鈦錠,直徑根據目標標準件規格確定,通常為Φ80-Φ200mm。在投入使用前,必須通過兩項檢測:光譜分析驗證化學成分,確保合金元素含量符合對應牌號標準(如TC4中鋁5.5%-6.75%、釩3.5%-4.5%);超聲波探傷檢測內部缺陷,排查疏松、夾雜、裂紋等問題,不合格鈦錠堅決剔除。接下來是鑄錠的開坯處理,由于鈦及鈦合金常溫塑性差鈦標準件熱膨脹系數小,尺寸穩定,適配精密儀器高溫工況。廣州T...

-

西安TA9鈦標準件一公斤多少錢

西安TA9鈦標準件一公斤多少錢20世紀50-70年代,冷戰引發的軍備競賽推動鈦標準件技術快速迭產工藝成熟化、產品系列化初步實現,應用從向航空航天領域延伸。美、蘇將鈦標準件研發納入國家戰略,投入巨資攻克技術。原料端,1954年美國真空自耗電弧爐技術實現鈦錠純度提升至99.5%以上,1962年蘇聯電子束冷床爐技術進一步降低雜質含量,為高性能鈦標準件提供保障。工藝端,1958年美國開發全自動多工位鍛造機,實現鈦螺栓、螺釘的批量生產,尺寸精度控制在±0.05mm;1965年英國推出數控機加工生產線,解決密封面、螺紋精度難題,使鈦標準件合格率從30%提升至70%。產品體系方面核工業鈦螺栓抗輻射,耐高壓水汽腐蝕,是核電冷卻系統的關鍵緊...

-

陽江TC4鈦標準件生產廠家

陽江TC4鈦標準件生產廠家20世紀70-90年代,全球石油危機催生化工行業耐腐蝕需求,推動鈦標準件從向民用工業擴張,形成多元化應用格局。1973年、1979年兩次石油危機后,各國加大石油化工、煤化工產業投入,設備在強酸、強堿、高溫環境下的耐腐蝕要求驟升,傳統不銹鋼標準件使用壽命短的問題凸顯,鈦標準件成為理想替代方案。技術突破聚焦低成本化與耐腐蝕優化:1975年美國開發低成本海綿鈦生產工藝,使鈦原料價格降低40%;1982年日本研制出TA2純鈦標準件光亮退火工藝,提升表面耐腐蝕性電子設備用小型鈦螺釘(M2-M4)精度高、重量輕,適配微型部件固定。陽江TC4鈦標準件生產廠家全自動微型加工生產線取代傳統設備,PLC控制系統實...

-

嘉峪關TA1鈦標準件生產廠家

嘉峪關TA1鈦標準件生產廠家鈦標準件憑借其輕量化、耐腐蝕性、度、生物相容性等多重優勢,已滲透到航空航天、化工、醫療、海洋工程、電子信息等多個領域,成為推動各行業技術升級的關鍵基礎部件,不同領域的應用對鈦標準件的性能要求與規格型號各不相同。航空航天領域是鈦標準件的應用市場,主要用于飛機機身結構連接、發動機部件固定、航天器密封等,要求鈦標準件具備度、高疲勞性能與輕量化優勢,常用TC4、Ti-6Al-2Sn-4Zr-2Mo等度鈦合金標準件,如C919大飛機的機身蒙皮連接采用TC4鈦螺栓,相比傳統鋼螺栓減重40%,同時提升了耐疲勞壽命。醫療領域是鈦標準件的特色應用市場化工管道用鈦法蘭螺栓耐強酸有機溶劑,密封可靠,保障反應系統安全...

-

青島TA1鈦標準件的價格

青島TA1鈦標準件的價格核融合裝備。功能化產品成增長點,形狀記憶、自修復、導電調控鈦標準件研發應用,智能機器人用形狀記憶鈦螺栓實現自適應緊固,航空用自修復件實現損傷自主修復。應用領域拓展:太空探索用件適配太空輻射與輕量化需求,生物工程用件用于人工神經導管,碳中和領域用件助力碳捕捉與氫能儲運。全球產業將形成“智能化生產、化產品、多元化應用”格局,中、美、日在研發與市場展開深度競爭合作。鈦標準件將在更多關鍵領域發揮不可替代作用,從基礎構件升級為制造,書寫金屬構件發展新篇章。表面陽極氧化鈦螺栓耐磨性提升 3 倍,顏色均勻,適配外觀與功能雙重需求。青島TA1鈦標準件的價格滿足化工設備密封需求。生產規模大幅擴張,全球鈦標準件年...

-

珠海TC4鈦標準件源頭供貨商

珠海TC4鈦標準件源頭供貨商力學性能檢測包括抗拉強度、屈服強度、伸長率等,不同牌號標準不同,如TA2螺栓退火態抗拉強度≥370MPa,TC4螺栓退火態抗拉強度≥895MPa;表面質量采用目視與放大鏡結合檢查,確保無氧化色、劃痕、毛刺等缺陷;對于關鍵領域用件,還需進行專項檢測,如化工用件的耐腐蝕性測試(中性鹽霧試驗48小時無腐蝕)、醫療用件的生物相容性測試、航空用件的無損檢測(焊縫100%探傷)。質量控制體系還包括嚴格的批次管理與追溯機制,每一批鈦標準件都賦予的批次號,記錄原材料來源、生產設備參數、熱處理工藝、檢驗數據等信息,一旦出現質量問題可快速追溯根源,及時采取召回或整改措施。此外,企業還需通過ISO 9001質量管理...

-

江門TC4鈦標準件源頭供貨商

江門TC4鈦標準件源頭供貨商20世紀70-90年代,全球石油危機催生化工行業耐腐蝕需求,推動鈦標準件從向民用工業擴張,形成多元化應用格局。1973年、1979年兩次石油危機后,各國加大石油化工、煤化工產業投入,設備在強酸、強堿、高溫環境下的耐腐蝕要求驟升,傳統不銹鋼標準件使用壽命短的問題凸顯,鈦標準件成為理想替代方案。技術突破聚焦低成本化與耐腐蝕優化:1975年美國開發低成本海綿鈦生產工藝,使鈦原料價格降低40%;1982年日本研制出TA2純鈦標準件光亮退火工藝,提升表面耐腐蝕性污水處理鈦螺栓耐高濃度酸堿廢水,用于曝氣器、過濾器固定。江門TC4鈦標準件源頭供貨商形成完整產業體系,從鈦礦開采、海綿鈦生產到標準件加工、檢測全...

-

南通TC4鈦標準件的價格

南通TC4鈦標準件的價格鈦標準件的成本構成復雜,受原材料、生產工藝、規格型號、生產規模等多重因素影響,成本控制是提升產品市場競爭力的手段,通過優化成本結構可實現質量與效益的平衡。原材料成本是鈦標準件成本的主要組成部分,占比約50%-60%,鈦及鈦合金原料價格受鈦礦資源、冶煉工藝影響,純鈦坯料價格通常在15-20萬元/噸,而TC4鈦合金坯料因添加鋁、釩等合金元素,價格可達25-35萬元/噸,且合金元素含量越高,原料成本越高。生產工藝成本占比約20%-30%,不同工藝的成本差異較大:鈦標準件抗疲勞強度≥500MPa,循環載荷耐受≥10?次,適配高頻振動場景。南通TC4鈦標準件的價格得益于優異的生物相容性,鈦標準件用于骨科...

-

隴南鈦標準件生產廠家

隴南鈦標準件生產廠家加工硬化效應,開坯需在加熱狀態下進行,加熱溫度根據合號精細控制——純鈦開坯溫度約700-800℃,TC4鈦合金約850-900℃,通過鍛壓設備將鈦錠加工為截面均勻的棒坯或餅坯。鍛壓過程中,變形量與變形速度的控制至關重要,單次變形量需控制在20%-30%,避免因應力集中導致坯料開裂,同時采用多道次鍛壓細化晶粒,提升基材致密度。坯料的精加工環節同樣關鍵,需通過車削或磨削去除表面氧化皮與缺陷,保證表面粗糙度Ra≤3.2μm,直徑偏差控制在±2mm以內。對于微型鈦標準件(如直徑<5mm的螺釘),還需將棒坯進一步拉拔為細棒料,通過中間退火消除加工硬化,為后續精密加工做準備。原料制備環節的每一個細節,從鈦...

-

上饒TA1鈦標準件的價格

上饒TA1鈦標準件的價格冷鐓工藝生產效率高,成本相對較低,適合批量生產的普通鈦螺栓、螺母;而精密機加工或增材制造工藝用于復雜鈦標準件(如醫療植入件、異形法蘭),工藝成本占比可達到40%以上。表面處理工藝也會增加成本,如等離子噴涂耐磨涂層會使成本提升15%-20%,生物相容性涂層的成本更高。規格型號對成本的影響主要體現在尺寸與精度上,微型鈦標準件(如直徑<3mm的螺釘)因加工難度大、成品率低,單位重量成本是普通規格的3-5倍;高精度鈦標準件(如尺寸公差±0.001mm)需采用設備與多道次檢測,成本比普通精度產品高20%-30%。生產規模通過規模效應影響成本,大規模生產可降低單位設備折舊氫能汽車用鈦螺母耐高壓氫脆,用于車...

-

云浮TC4鈦標準件多少錢

云浮TC4鈦標準件多少錢確保密封性能——密封面的微小缺陷都可能導致介質泄漏,尤其是在高壓化工場景中。孔徑加工主要針對帶孔的鈦標準件,如螺栓的通孔、法蘭的螺栓孔,需采用高速鉆孔設備配合鉆頭,鉆孔速度控制在50-100r/min,避免因鈦的導熱性差導致鉆頭過熱磨損,孔徑公差需控制在H10級別,確保裝配時與螺栓的精細配合。對于醫療用鈦標準件(如接骨螺釘),機加工要求更為嚴苛,需采用五軸數控加工中心,實現復雜曲面的精細加工,尺寸精度可達±0.001mm,同時表面需進行拋光處理,粗糙度Ra≤0.8μm,減少對人體組織的刺激。機加工過程中的檢測至關重要,每道工序后都需采用卡尺、千分尺、投影儀等精密測量工具進行抽檢,確保尺寸符合標...

-

金昌TA2鈦標準件供應商

金昌TA2鈦標準件供應商螺母,用于戰斗機發動機艙連接,標志著鈦標準件正式誕生。這一時期的技術突破集中在成型與精度控制,通過反復試驗確定關鍵工藝參數:鍛造溫度控制在700-850℃,機加工采用高速鋼刀具提升尺寸精度,熱處理以500-600℃退火消除應力。1952年蘇聯成功研制鈦鉚釘,應用于轟炸機機身蒙皮連接,解決了傳統鉚釘重量大、易腐蝕問題。此階段鈦標準件產量極低(1950年全球年產量不足5噸),成本高昂,局限于領域,且無統一標準,產品尺寸、性能差異較大,但確立了基本生產工藝框架,為后續發展奠定基礎。鈦標準件通過氫脆檢測,高壓氫環境無脆化,適配氫能全產業鏈。金昌TA2鈦標準件供應商2010-2020年,中國鈦標準件產業...

-

福州TC4鈦標準件制造廠家

福州TC4鈦標準件制造廠家全球經濟一體化下,鈦標準件國際貿易格局從歐美主導到中、美、日三足鼎立,再到新興市場崛起,競爭加劇且貿易壁壘與技術競爭并存。20世紀90年代前,美日壟斷全球80%市場,發展中國家依賴進口;2010年后中國憑借成本與質量優勢搶占中低端市場,向突破,2023年出口量占全球38%,出口產品從化工用件擴展至醫療、電子產品,目的地覆蓋歐美日韓。當前貿易呈現三大特征:市場競爭激烈,美日主導航空航天、半導體領域,中國進口替代率2024年達35%;貿易壁壘增多鈦標準件密度 4.5g/cm3,比不銹鋼輕 43%,大幅減輕裝備負載,提升運行效率。福州TC4鈦標準件制造廠家當前,鈦標準件產業從分散生產向集群化、協同化...

-

鷹潭TA2鈦標準件的趨勢

鷹潭TA2鈦標準件的趨勢內部質量檢測采用超聲波探傷,排查坯料內部的疏松、夾雜、裂紋等缺陷,不合格原料堅決退回,禁止流入生產環節。生產過程中的過程檢驗重點監控關鍵工序質量,塑性加工階段需抽檢成型件的尺寸與外觀,采用卡尺、投影儀檢查頭部高度、桿部直徑等關鍵尺寸,確保符合圖紙要求;熱處理后需抽樣進行力學性能檢測,通過調整熱處理參數優化強度與塑性的匹配;表面處理后檢查表面粗糙度、涂層厚度與附著力,采用粗糙度儀、涂層測厚儀進行驗證。成品出廠檢驗是質量控制的環節,需進行檢測:尺寸精度采用三坐標測量儀進行全尺寸檢測,確保所有尺寸符合GB/T 20672等標準要求,如M10鈦螺栓的桿部直徑公差需控制在±0.1mm以內鈦螺柱螺紋精度達...

-

榆林鈦標準件廠家

榆林鈦標準件廠家2020年以來,全球“雙碳”目標推動鈦標準件產業向綠色化、低碳化轉型,工藝優化、節能設備應用與循環經濟成為升級。《巴黎協定》實施與各國碳中和目標下,高能耗、高污染傳統工藝面臨淘汰,綠色轉型勢在必行。技術突破聚焦低碳工藝:2021年中國開發海綿鈦氯化鎂循環利用工藝,能耗降25%、污染物排放減40%;2022年日本研發低溫鍛造工藝,鍛造溫度從800℃降至400℃,能耗減半。節能設備普及,光伏供電、余熱回收系統在企業應用,某企業余熱回收年減標煤1200噸;鈦標準件遵循 ASTM F436 國際標準,適配海外項目設備配套。榆林鈦標準件廠家執行標準是鈦標準件生產、檢驗與應用的規范準則,分為國際標準、國內...

-

延安TA11鈦標準件貨源廠家

延安TA11鈦標準件貨源廠家TC4鈦合金標準件的退火溫度需提高至700-750℃,保溫60-90分鐘,處理后抗拉強度≥895MPa,伸長率≥10%。對于精密儀器用鈦標準件,需采用真空退火工藝,真空度達到10?3Pa以上,避免加熱過程中表面氧化,保證表面質量與耐腐蝕性。固溶時效處理主要用于度鈦標準件的性能強化,以TC4為例,先在920-950℃的β相區加熱保溫30-40分鐘(固溶處理),使合金元素充分溶解到基體中,然后快速水冷獲得過飽和固溶體;再在450-500℃下保溫4-6小時(時效處理),使析出相均勻析出,經此工藝處理的TC4螺栓抗拉強度可達到1100MPa以上,適用于航空航天等度需求場景。去應力退火則主要用于機加工后...

-

肇慶TA9鈦標準件的市場

肇慶TA9鈦標準件的市場研發端,海綿鈦企業與標準件廠聯合開發低氧原料,提升生物相容性;生產端,共享制造平臺讓中小企業共用設備,降低投資;銷售端,聯合營銷開拓新興市場。配套體系完善,企業周邊聚集原料供應、設備制造、檢測服務等配套企業,攀枝花鈦產業集群聚集200余家配套商,實現“一站式”服務。支持力度加大,中國在攀枝花、泰州設產業園區,提供稅收優惠與研發補貼;美國俄亥俄州建航空用鈦標準件集群,推動軍企校合作。產業鏈協同提升抗風險與創新能力,推動產業集群化、化,形成“企業、配套企業支撐”的發展格局。石油化工鈦螺母耐 H?S、CO?腐蝕,用于油井管、采油樹固定,保障開采安全。肇慶TA9鈦標準件的市場執行標準是鈦標準件生產、檢...

-

惠州TC4鈦標準件一公斤多少錢

惠州TC4鈦標準件一公斤多少錢全球經濟一體化下,鈦標準件國際貿易格局從歐美主導到中、美、日三足鼎立,再到新興市場崛起,競爭加劇且貿易壁壘與技術競爭并存。20世紀90年代前,美日壟斷全球80%市場,發展中國家依賴進口;2010年后中國憑借成本與質量優勢搶占中低端市場,向突破,2023年出口量占全球38%,出口產品從化工用件擴展至醫療、電子產品,目的地覆蓋歐美日韓。當前貿易呈現三大特征:市場競爭激烈,美日主導航空航天、半導體領域,中國進口替代率2024年達35%;貿易壁壘增多石油化工鈦螺母耐 H?S、CO?腐蝕,用于油井管、采油樹固定,保障開采安全。惠州TC4鈦標準件一公斤多少錢鈦標準件的性能優劣,根本上取決于其基材鈦及鈦合金...

-

常州鈦標準件多少錢一公斤

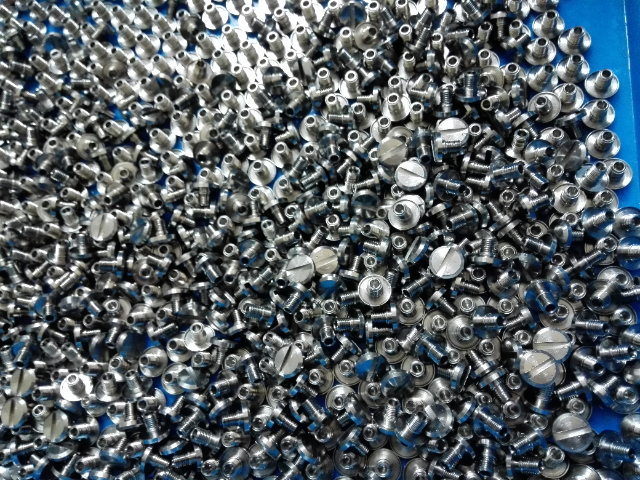

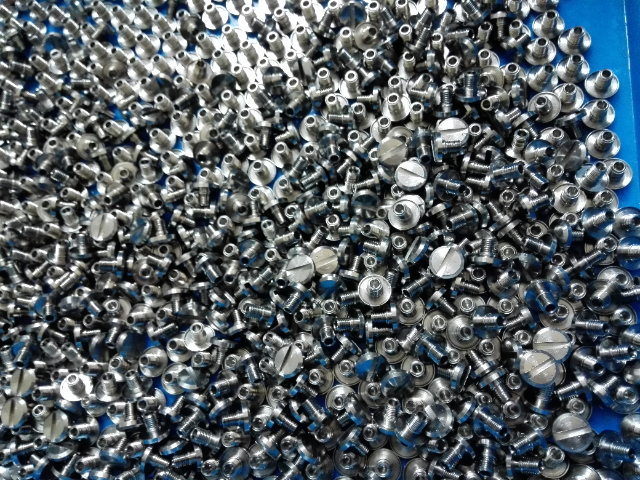

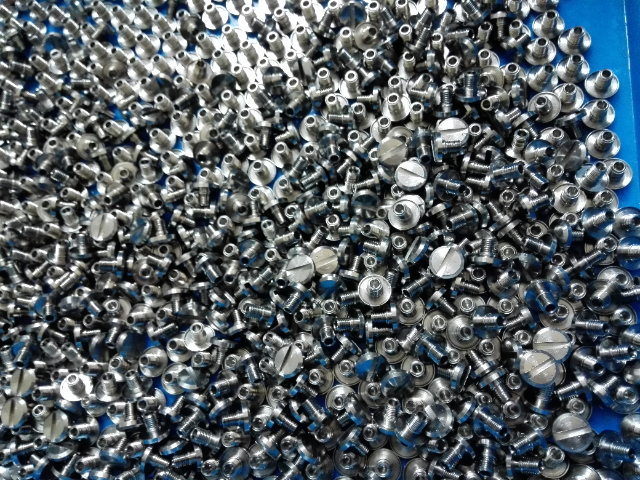

常州鈦標準件多少錢一公斤鈦標準件是指采用鈦及鈦合金材料,按照統一的技術標準生產的具有特定形狀、尺寸和性能的標準化機械構件,主要涵蓋螺栓、螺母、螺釘、鉚釘、墊圈、法蘭等品類,是工業體系中實現部件連接、固定與密封的關鍵基礎元件。與傳統金屬標準件相比,鈦標準件憑借鈦材料的獨特屬性,在輕量化、耐腐蝕性、高溫穩定性等方面展現出不可替代的優勢,成為制造領域的支撐部件。從工業應用邏輯來看,鈦標準件的價值在于“標準化適配”與“材料性能升級”的結合——標準化確保了不同廠家鈦標準件遵循 GB/T 3098 國標,尺寸精度高,互換性強,適配各類標準安裝孔位。常州鈦標準件多少錢一公斤冷鐓工藝生產效率高,成本相對較低,適合批量生產的普通鈦螺栓...

-

商洛鈦標準件貨源廠家

商洛鈦標準件貨源廠家20世紀70-90年代,全球石油危機催生化工行業耐腐蝕需求,推動鈦標準件從向民用工業擴張,形成多元化應用格局。1973年、1979年兩次石油危機后,各國加大石油化工、煤化工產業投入,設備在強酸、強堿、高溫環境下的耐腐蝕要求驟升,傳統不銹鋼標準件使用壽命短的問題凸顯,鈦標準件成為理想替代方案。技術突破聚焦低成本化與耐腐蝕優化:1975年美國開發低成本海綿鈦生產工藝,使鈦原料價格降低40%;1982年日本研制出TA2純鈦標準件光亮退火工藝,提升表面耐腐蝕性輕量化鈦標準件助力飛行器減重,提升 續航,是航空航天裝備緊固選材。商洛鈦標準件貨源廠家塑性加工是鈦標準件從坯料轉化為初步形狀的工序,主要包括鍛造...

-

湖州TC4鈦標準件源頭供貨商

湖州TC4鈦標準件源頭供貨商力學性能檢測包括抗拉強度、屈服強度、伸長率等,不同牌號標準不同,如TA2螺栓退火態抗拉強度≥370MPa,TC4螺栓退火態抗拉強度≥895MPa;表面質量采用目視與放大鏡結合檢查,確保無氧化色、劃痕、毛刺等缺陷;對于關鍵領域用件,還需進行專項檢測,如化工用件的耐腐蝕性測試(中性鹽霧試驗48小時無腐蝕)、醫療用件的生物相容性測試、航空用件的無損檢測(焊縫100%探傷)。質量控制體系還包括嚴格的批次管理與追溯機制,每一批鈦標準件都賦予的批次號,記錄原材料來源、生產設備參數、熱處理工藝、檢驗數據等信息,一旦出現質量問題可快速追溯根源,及時采取召回或整改措施。此外,企業還需通過ISO 9001質量管理...

-

寧德TC4鈦標準件源頭供貨商

寧德TC4鈦標準件源頭供貨商對于粗加工階段的裂紋,可通過調整鍛造溫度與變形速度,減少應力集中。熱處理裂紋源于加熱速度過快或冷卻不均,如TC4標準件退火時升溫速度超過10℃/min,易產生熱應力裂紋,需采用階梯式加熱方式,緩慢升溫至目標溫度,冷卻時根據牌號選擇合適的冷卻速度,如純鈦空冷、TC4爐冷至500℃后空冷。變形問題主要出現在機加工與熱處理后,機加工變形多因裝夾力過大或切削參數不合理導致,解決方案是采用彈性夾具減少裝夾應力,優化切削速度與進給量(鈦加工切削速度通常為50-100m/min);熱處理變形則需通過合理擺放工件、控制升溫與冷卻速度來規避,如將鈦法蘭平放于熱處理爐內,避免懸掛導致的重力變形。表面腐蝕問題多發生...

-

寧德TC4鈦標準件

寧德TC4鈦標準件全自動智能化生產線取代人工,單位產品能耗降35%。循環經濟模式形成,2023年美國推出鈦標準件廢料回收技術,真空熔煉回收率達95%,較原生生產能耗降60%、成本降45%。綠色轉型推動新能源領域應用,風電領域鈦螺栓用于葉片連接,輕量化提升發電效率;新能源汽車領域鈦緊固件用于電池包密封,耐腐蝕性延長電池壽命。企業綠色戰略落地,中國某企業承諾2030年生產碳中和,美國TIMET計劃2040年全產業鏈低碳化。此階段綠色化成為產業發展主題,推動鈦標準件從“規模擴張”向“可持續發展”轉型,拓展新能源應用空間。核電鈦螺母抗輻射、耐高溫高壓水汽,用于反應堆冷卻系統固定。寧德TC4鈦標準件無法滿足新一代裝備需求...

-

鹽城鈦標準件廠家直銷

鹽城鈦標準件廠家直銷20世紀40-50年代,二戰及戰后需求成為鈦標準件誕生的直接驅動力,推動其從實驗室原型轉化為實用產品,完成從“無”到“有”的突破。二戰期間,航空航天領域對輕量化、度連接構件的需求迫切,傳統鋼、鋁合金標準件已無法滿足戰斗機、導彈的性能升級需求,鈦材料的獨特優勢進入軍方視野。1946年美國杜邦公司改進鈉熱還原法,實現高純度鈦錠批量生產,為鈦標準件提供合格原料;1948年美國鈦金屬公司(TIMET)采用“鍛壓-機加工-熱處理”復合工藝,成功制造出首批鈦螺栓汽車工業鈦螺釘輕量化,用于發動機、排氣管固定,提升燃油效率。鹽城鈦標準件廠家直銷采用多道次清水沖洗+鈍化處理;儲存時需避免與碳鋼等異種金屬接觸,防...