浙江液相實驗室集中供氣檢測

集中供氣系統的維護保養工作相對簡單。專業維護人員只需定期檢查氣瓶的壓力、管道的密封性、設備的運行狀態等關鍵部位,及時更換易損件即可。由于系統的集中管理特性,維護工作更加集中、高效,降低了維護成本和時間成本,保證了系統的正常運行時間。實驗室集中供氣系統在電子信息領域的實驗室中發揮著關鍵作用。在芯片制造過程中,需要使用高純度的特種氣體進行刻蝕、沉積等工藝。集中供氣系統能夠為芯片制造設備提供穩定、精確的氣體流量和壓力控制,滿足芯片制造對氣體供應的嚴格要求,助力電子信息產業的技術升級和發展。實驗室集中供氣的雙卡套連接扭矩控制,是確保管路密封的關鍵環節;浙江液相實驗室集中供氣檢測

在 “雙碳” 目標背景下,實驗室集中供氣的節能設計成為推廣重點。實驗室集中供氣的節能體現在三方面:一是低溫儲罐的真空絕熱層設計(采用多層絕熱材料,冷損率≤0.5%/ 天),減少液氮、液氧的蒸發損耗,相比普通儲罐節省 15% 的氣體用量;二是氣體發生器的余熱回收(將 PSA 變壓吸附過程中產生的熱量,用于加熱發生器進氣,降低電能消耗),某實驗室集中供氣的氮氣發生器改造后,日耗電量從 50 度降至 38 度;三是智能啟停控制(當實驗室無人使用氣體時,系統自動關閉非必要終端的供氣,*保留關鍵設備的最小流量),避免氣體浪費。某高校綠色實驗室建設中,實驗室集中供氣的節能設計使其年氣體消耗量減少 20%,年電費節省 8000 元,同時減少氣體生產過程中的碳排放,實現經濟效益與環保效益雙贏,彰顯實驗室集中供氣的低碳優勢。浙江液相實驗室集中供氣檢測精密儀器實驗室的噪音控制,實驗室集中供氣的隔音設計可助力實現;

集中供氣系統的氣體儲存條件嚴格控制。氣瓶間的溫度、濕度等環境參數都有明確要求,通過安裝空調、除濕設備等,確保氣體在儲存過程中的質量穩定。對于一些對溫度敏感的氣體,如某些特種氣體,嚴格的儲存條件能夠保證其化學性質穩定,延長氣體的使用壽命。實驗室集中供氣系統在海洋科學實驗室中為海洋樣品分析提供便利。在對海水、海洋生物樣品進行分析時,需要使用多種氣體進行實驗。集中供氣系統能夠為實驗室提供穩定的氣體供應,方便科研人員進行海洋生態環境研究、海洋資源開發等方面的工作。

實驗室集中供氣系統安裝完成后,管路內壁可能殘留灰塵、金屬碎屑、油污等雜質,若不進行吹掃直接使用,會污染氣體、堵塞儀器,影響實驗結果。管路吹掃流程需嚴格遵循操作規范,具體步驟如下:首先,關閉所有終端閥門,將實驗室集中供氣的氣源切換為高純氮氣(純度≥99.999%);其次,從氣源房開始,依次開啟各段管路的閥門,控制氮氣壓力在 0.3-0.5MPa,以脈沖方式吹掃管路(開啟 10 秒、關閉 5 秒,重復 10-15 次),利用氣流沖擊去除內壁雜質;然后,在終端接口處連接過濾器與檢測裝置,收集吹掃后的氣體,通過顆粒計數器檢測雜質含量(需≤1 顆粒 / 升,顆粒尺寸≥0.1μm);若雜質含量超標,需延長吹掃時間或增加吹掃壓力,直至檢測合格。實驗室集中供氣的管路吹掃需由專業人員操作,避免壓力過高導致管路損傷。某電子實驗室嚴格執行吹掃流程后,實驗室集中供氣的管路雜質含量穩定在 0.5 顆粒 / 升以下,有效保障了后續半導體芯片實驗的潔凈需求。粉塵環境實驗室的管路防堵,實驗室集中供氣的高效過濾器能實現嗎?

實驗室集中供氣系統的氣源選擇豐富多樣。既可以使用高壓鋼瓶,也能采用液體杜瓦瓶,還能根據實際需求,將多種氣源綜合運用。對于一些對氣體供應連續性要求極高的實驗,如生物制藥實驗,可采用主供和備供氣瓶搭配自動切換面板的方式,確保氣體不間斷供應,避免因氣源問題導致實驗中斷,影響實驗結果和產品質量。集中供氣系統的安裝和維護需要專業團隊。專業人員會根據實驗室的具體布局和用氣需求,量身定制**適合的供氣方案。從氣瓶間的選址建設,到管道的鋪設安裝,每一個環節都嚴格遵循相關規范和標準。并且,在系統運行過程中,專業團隊還會定期進行維護保養,及時檢查管道是否有泄漏、設備是否正常運行等,確保集中供氣系統始終處于比較好工作狀態。核素分析實驗室的防輻射需求,實驗室集中供氣的鉛屏蔽管路能滿足嗎?紹興ICPM-S實驗室集中供氣工程

預算有限的實驗室選實驗室集中供氣,經濟型方案可降低 25% 初期投入;浙江液相實驗室集中供氣檢測

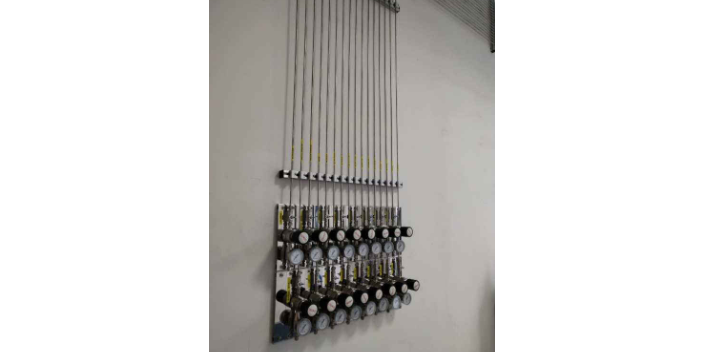

實驗室集中供氣系統由氣源存儲、分配管道、監控終端三級結構組成。氣源部分通常采用48瓶組高壓鋼瓶(工作壓力15MPa)或5m3液氮儲罐,通過自動切換面板實現不間斷供氣,切換壓差設定為0.2MPa以確保平穩過渡。管道網絡需根據氣體特性選擇材料:惰性氣體使用316L不銹鋼管(內壁Ra≤0.4μm),腐蝕性氣體采用PTFE襯里鋼管,氧氣系統必須脫脂處理至油含量<0.1mg/m3。終端配置二級減壓閥(出口壓力0.4-0.6MPa)和微粒過濾器(0.01μm)。某**實驗室在升級系統后,氣體純度維持在99.9995%以上,氣相色譜儀基線噪聲降低60%。系統設計時必須預留20%流量余量以適應未來擴展,同時每15米管道設置U型彎補償熱脹冷縮。浙江液相實驗室集中供氣檢測

- 杭州全木實驗臺廠家 2025-12-23

- 寧波實驗室通風柜設計 2025-12-23

- 臺州桌上型通風柜哪里好 2025-12-23

- 微生物實驗室通風系統聯系方式 2025-12-23

- 臺州不銹鋼實驗臺廠家直銷 2025-12-22

- 寧波學校實驗室通風系統設計 2025-12-22

- 杭州附近實驗臺廠家直銷 2025-12-22

- 紹興pp實驗室通風系統哪里好 2025-12-22

- 杭州化學實驗室整體裝修市場價格 2025-12-22

- 湖州pp實驗室通風系統 2025-12-22

- 靜安區優勢住宅改造平臺 2025-12-23

- 新疆不銹鋼風管批量定制 2025-12-23

- IndiaPVC-Printed-FilmsShort lead time 2025-12-23

- 武漢房屋建筑工程施工 2025-12-23

- 貴陽高韌性PE灌溉管廠家直供 2025-12-23

- 中衛智能效果圖設計模型設計 2025-12-23

- 天津生產鋼結構廠家報價 2025-12-23

- 無錫品牌商業空間裝飾大概多少錢 2025-12-23

- 廣州隔音移動墻設計多少錢 2025-12-23

- 吉林潔凈氣體管道系統 2025-12-23