天津網(wǎng)帶窯哪家強(qiáng)

在刀具生產(chǎn)中,網(wǎng)帶爐用于高速鋼刀具的淬火回火處理,能通過精確溫控保證刀具的高硬度和紅硬性。高速鋼刀具需要在 1200-1250℃高溫下加熱,使合金元素充分溶解,網(wǎng)帶爐采用鉬絲加熱元件,確保爐溫均勻性(±5℃)。淬火時(shí)采用油冷 + 氣冷復(fù)合冷卻方式,先通過油冷快速降至 600℃,再用氣冷完成冷卻,避免產(chǎn)生淬火裂紋。回火處理分三次進(jìn)行(550-580℃),每次保溫 1 小時(shí),消除殘余奧氏體,使刀具硬度達(dá)到 HRC63-66。處理后的刀具可在 600℃以上溫度下保持高硬度,適合高速切削加工,使用壽命比傳統(tǒng)工藝提升 50% 以上,多樣應(yīng)用于機(jī)床刀具、木工刀具等領(lǐng)域。軸承零件經(jīng)網(wǎng)帶爐處理,硬度均勻,提升旋轉(zhuǎn)精度與使用壽命。天津網(wǎng)帶窯哪家強(qiáng)

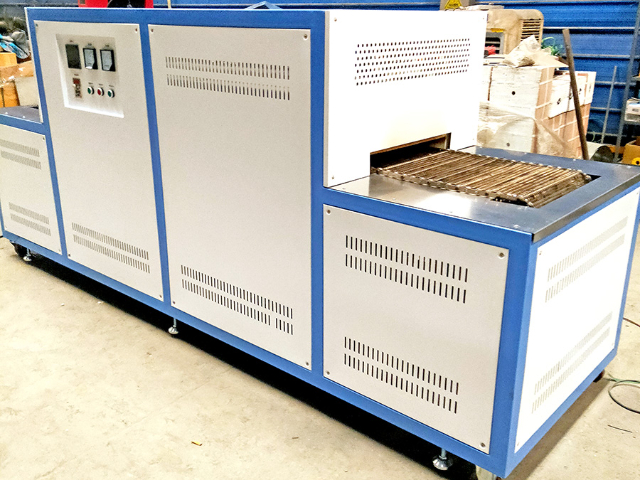

網(wǎng)帶窯

網(wǎng)帶爐在金屬線材連續(xù)退火處理中表現(xiàn)較好,能處理成卷線材(直徑 0.5-10mm,卷重 50-500kg)并保證均勻的性能指標(biāo)。線材通過放線架展開,經(jīng)導(dǎo)向輪均勻分布在網(wǎng)帶上(排列間距≥5mm),避免相互接觸影響加熱。爐內(nèi)采用分區(qū)加熱,前段(300-500℃)去除線材表面油脂,中段(600-900℃)完成退火,后段(300-100℃)緩慢冷卻。處理速度可根據(jù)線材直徑調(diào)節(jié)(5-30 米 / 分鐘),確保足夠的保溫時(shí)間。退火后的線材屈服強(qiáng)度降低 40-60%,伸長(zhǎng)率提升至 30% 以上,彎曲試驗(yàn)可通過 180° 反復(fù)彎曲 5 次以上。這種連續(xù)處理方式使線材退火效率比傳統(tǒng)井式爐提高 5 倍,且性能均勻性(同一卷線材硬度偏差≤3HRC)更優(yōu),適合金屬絲網(wǎng)、電纜鎧裝等行業(yè)的大規(guī)模生產(chǎn)。黑龍江網(wǎng)帶窯哪里有PID 溫控技術(shù)使網(wǎng)帶爐溫度控制精確,滿足高精度工藝要求。

針對(duì)含有復(fù)雜型腔的工件(如液壓閥塊、發(fā)動(dòng)機(jī)缸體等),網(wǎng)帶爐的均勻加熱特性可確保型腔內(nèi)部與外部同步達(dá)到處理溫度,有效避免因受熱不均導(dǎo)致的變形開裂。這類工件結(jié)構(gòu)復(fù)雜,壁厚差異大,傳統(tǒng)加熱方式易出現(xiàn)局部過熱或加熱不足。網(wǎng)帶爐通過優(yōu)化爐內(nèi)氣流循環(huán),在型腔內(nèi)部形成對(duì)流換熱,使工件各部位溫差控制在 ±8℃以內(nèi)。加熱過程采用階梯升溫模式,每階段升溫 50-100℃,保溫 10-20 分鐘,讓熱量充分傳導(dǎo)至型腔深處。處理后的工件形變量控制在 0.03mm/m 以內(nèi),滿足精密裝配要求。這種復(fù)雜工件處理能力,使網(wǎng)帶爐在工程機(jī)械、汽車發(fā)動(dòng)機(jī)等領(lǐng)域得到多樣應(yīng)用,解決了傳統(tǒng)熱處理工藝的技術(shù)瓶頸。

網(wǎng)帶爐的操作界面采用人性化設(shè)計(jì),結(jié)合清晰的可視化元素和簡(jiǎn)潔的操作邏輯,降低了操作人員的工作強(qiáng)度和培訓(xùn)難度。控制面板配備 10 英寸觸摸屏,主界面實(shí)時(shí)顯示各爐段溫度、網(wǎng)帶速度、氣體流量等關(guān)鍵參數(shù),并以動(dòng)態(tài)曲線形式展示溫度變化趨勢(shì)。操作按鈕采用大尺寸圖標(biāo)設(shè)計(jì),標(biāo)注清晰的中文說明,常用功能如啟動(dòng)、暫停、參數(shù)修改等可一鍵操作。系統(tǒng)還具備多級(jí)權(quán)限管理,普通操作員只能進(jìn)行常規(guī)操作,工藝參數(shù)修改需管理員授權(quán),防止誤操作。此外,設(shè)備配備詳細(xì)的故障診斷指南,當(dāng)出現(xiàn)異常時(shí)屏幕會(huì)顯示故障原因和排除步驟,新員工經(jīng)過 1 周培訓(xùn)即可單獨(dú)操作,大幅降低企業(yè)用人成本。分段式爐體使網(wǎng)帶爐可完成多段溫度處理,適應(yīng)復(fù)雜工藝需求。

針對(duì)高碳鋼材料的熱處理,網(wǎng)帶爐通過精確的工藝控制能有效避免脫碳現(xiàn)象,保證材料性能。高碳鋼在加熱過程中,若爐內(nèi)氧氣含量過高,表層碳原子易與氧結(jié)合形成二氧化碳逸出,導(dǎo)致表面脫碳,使零件硬度下降。網(wǎng)帶爐通過向爐內(nèi)通入氮?dú)夂蜕倭考状嫉幕旌媳Wo(hù)氣體,在工件表面形成還原氣氛,氧氣含量控制在 100ppm 以下,阻止碳原子流失。同時(shí),溫度控制系統(tǒng)采用 PID 調(diào)節(jié)技術(shù),將加熱溫度波動(dòng)控制在 ±2℃以內(nèi),避免因局部過熱加速脫碳反應(yīng)。處理后的高碳鋼零件(如刀具、彈簧)表面硬度與心部硬度差異不超過 2HRC,內(nèi)部珠光體組織均勻,滿足后續(xù)切削加工或成型要求。例如 T10 鋼制成的鋸條,經(jīng)網(wǎng)帶爐處理后,鋸齒部位硬度可達(dá) HRC58-60,且無明顯脫碳層,使用壽命比傳統(tǒng)工藝提升 40% 以上。高速鋼刀具在網(wǎng)帶爐內(nèi)淬火回火,獲得高硬度與紅硬性,提升切削性能。天津網(wǎng)帶窯哪家強(qiáng)

復(fù)雜型腔工件在網(wǎng)帶爐內(nèi)受熱均勻,減少因溫差導(dǎo)致的變形。天津網(wǎng)帶窯哪家強(qiáng)

網(wǎng)帶爐的冷卻系統(tǒng)設(shè)計(jì)多樣,可根據(jù)不同熱處理工藝需求靈活配置,確保工件獲得理想的金相組織。對(duì)于需要快速冷卻的淬火工藝,如軸承鋼淬火,設(shè)備配備高壓水冷裝置,通過密布在冷卻段的噴嘴噴出 30℃以下的循環(huán)水,使工件從 850℃在 10 秒內(nèi)降至 200℃以下,實(shí)現(xiàn)馬氏體轉(zhuǎn)變,保證材料硬度達(dá)標(biāo)。若處理鋁合金等對(duì)冷卻速度敏感的材料,則采用風(fēng) - 水復(fù)合冷卻系統(tǒng),先通過強(qiáng)風(fēng)將溫度降至 400℃左右,再用水冷完成冷卻,避免產(chǎn)生淬火裂紋。而退火工藝則采用緩慢冷卻方式,冷卻段不設(shè)強(qiáng)制冷卻裝置,只通過爐體自然散熱使工件溫度逐步下降,速率控制在 50℃/ 小時(shí)以內(nèi),以獲得更柔軟的材質(zhì)和均勻的組織。冷卻系統(tǒng)的靈活配置,使網(wǎng)帶爐能滿足多種熱處理工藝的冷卻要求。天津網(wǎng)帶窯哪家強(qiáng)

- 遼寧微波馬弗爐 2025-11-21

- 安徽馬弗爐廠家價(jià)格 2025-11-21

- 山西馬弗爐哪家強(qiáng) 2025-11-21

- 山西輥道窯廠家電話 2025-11-21

- 寧夏管式爐廠家價(jià)格 2025-11-21

- 吉林真空氣氛爐定做價(jià)格 2025-11-21

- 重慶馬弗爐批發(fā)價(jià) 2025-11-21

- 河南臺(tái)車爐批發(fā)廠家 2025-11-20

- 新疆臺(tái)車爐廠家批發(fā)價(jià) 2025-11-20

- 廣西臺(tái)車爐批量定制 2025-11-20

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 寧夏模塊化氣脹軸定做價(jià)格 2025-12-18

- 山東檢修鋼結(jié)構(gòu)平臺(tái)哪家便宜 2025-12-18

- 武漢間歇轉(zhuǎn)盤噴砂機(jī)直銷 2025-12-18

- 廣東動(dòng)態(tài)性能好五軸機(jī)床五軸五聯(lián)動(dòng)機(jī)行業(yè)報(bào)價(jià) 2025-12-18

- 山東非標(biāo)定制絕緣套管上漆生產(chǎn)線銷售廠家 2025-12-18

- 寶山區(qū)新能源防水型連接電機(jī) 2025-12-18

- 上海小麥種子成套設(shè)備聯(lián)系方式 2025-12-18

- 福建3軸點(diǎn)膠機(jī)銷售廠家 2025-12-18

- 安徽硅片平面拋光機(jī)價(jià)格 2025-12-18